Ja, aber es muss korrekt erfolgen. Die Wiederverwendung von nicht gesintertem Pulver aus einem Selektives-Laser-Sintern (SLS)-Druckauftrag ist nicht nur möglich – sie ist eine Standard- und wesentliche Praxis, um die Technologie wirtschaftlich rentabel zu machen. Sie können das alte Pulver jedoch nicht einfach so wiederverwenden, wie es ist. Es muss durch das Mischen mit einem bestimmten Verhältnis von neuem, ungebrauchtem Pulver „aufgefrischt“ werden, um die Qualität und die mechanischen Eigenschaften Ihres nächsten Drucks zu gewährleisten.

Die Wiederverwendung von SLS-Pulver ist ein sorgfältiges Balanceakt. Das Ziel ist es, die hitzeinduzierte Degradation des gebrauchten Pulvers auszugleichen, indem es mit neuem Material gemischt wird – ein Prozess, der durch eine „Auffrischrate“ definiert wird. Wenn Sie dieses Verhältnis falsch einstellen, riskieren Sie die Beeinträchtigung der Integrität Ihrer Teile.

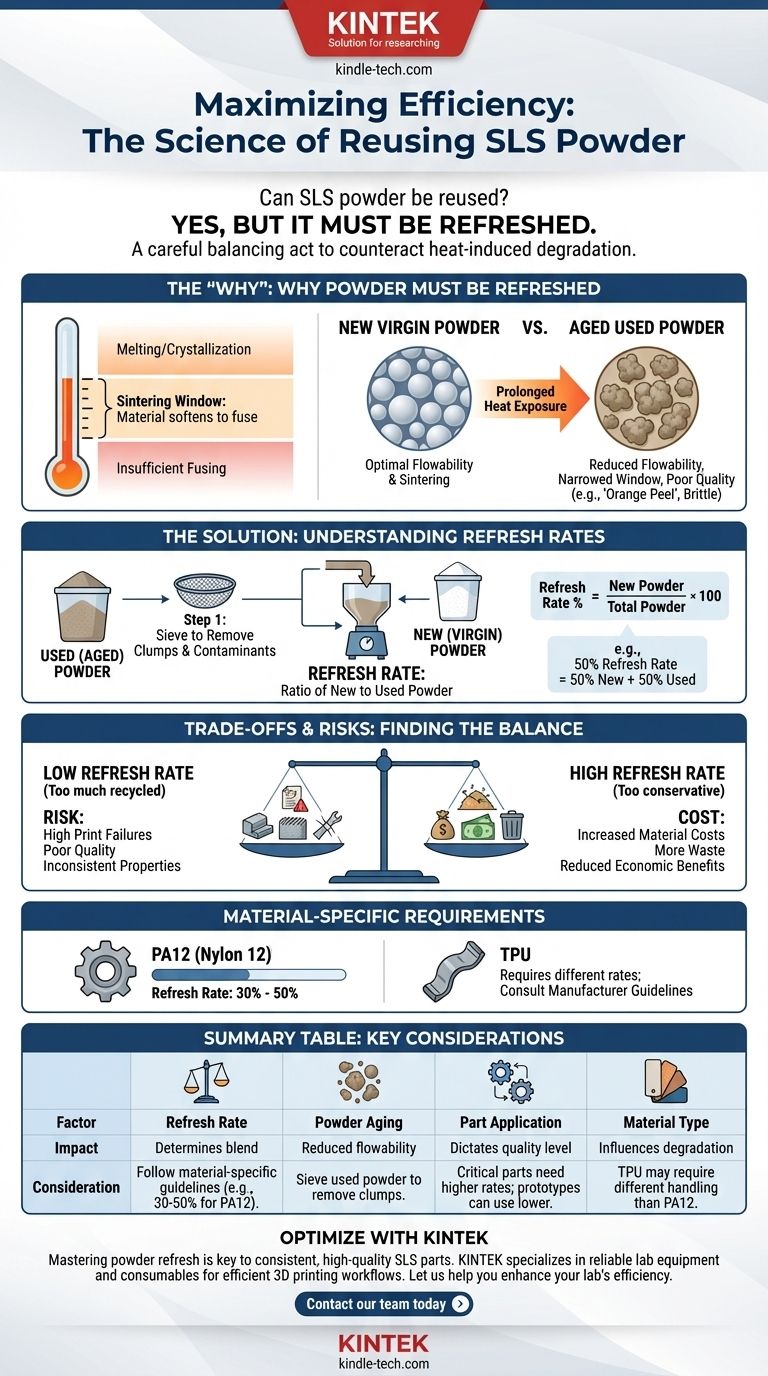

Warum Pulver „aufgefrischt“ und nicht nur wiederverwendet werden muss

Um die Wiederverwendung von Pulver zu verstehen, müssen Sie zunächst verstehen, was während eines Drucks mit dem gesamten Pulver in der Baukammer geschieht, nicht nur mit dem Pulver, das zum Teil wird.

Das „Sinterfenster“

Jedes SLS-Material hat einen bestimmten Temperaturbereich, der als Sinterfenster bekannt ist. Dies ist der schmale Temperaturbereich, in dem das Material weich genug ist, um durch den Laserstrahl miteinander zu verschmelzen, aber nicht so heiß, dass es von selbst schmilzt oder kristallisiert. Die gesamte Baukammer wird auf einer hohen Temperatur knapp unterhalb dieses Fensters gehalten.

Das Problem der Hitzeexposition

Das nicht gesinterte Pulver, das Ihr Teil umgibt – oft als „Kuchen“ bezeichnet – bleibt nicht unberührt. Es befindet sich während des gesamten Druckvorgangs, der Stunden oder sogar Tage dauern kann, bei erhöhter Temperatur.

Diese längere Hitzeexposition, obwohl sie nicht ausreicht, um es vollständig zu sintern, bewirkt, dass das Pulver altert. Die Polymerketten in den Partikeln beginnen sich zu verändern, und einige Partikel können sogar leicht miteinander verschmelzen.

Wie Alterung die Pulverqualität beeinträchtigt

Gealtertes Pulver hat andere Eigenschaften als neues, ungebrauchtes Pulver.

- Reduzierte Fließfähigkeit: Gealterte Partikel werden weniger kugelförmig und verklumpen, was verhindert, dass die Rakel-Klinge eine glatte, dichte Schicht Pulver für die nächste Druckschicht aufträgt.

- Verengtes Sinterfenster: Die thermischen Eigenschaften des Materials verschieben sich, was die konsistente Verarbeitung erschwert.

- Schlechte Teilequalität: Die Verwendung von überaltertem Pulver führt zu einem häufigen Defekt, der als „Orangenhaut“ bekannt ist, bei dem die Oberfläche des Teils rau und uneben ist. Es kann auch zu Teilen führen, die spröder sind und eine geringere mechanische Festigkeit aufweisen.

Die Lösung: Auffrischraten verstehen und anwenden

Die branchenübliche Lösung für die Pulverdegradation besteht darin, das gebrauchte Material durch Mischen mit neuem Pulver aufzufrischen.

Was ist eine Auffrischrate?

Eine Auffrischrate ist das erforderliche Verhältnis von neuem (ungebrauchtem) Pulver zu gebrauchtem (gealtertem) Pulver in einer Mischung. Eine Auffrischrate von 50 % bedeutet beispielsweise, dass Ihre Mischung zu 50 % aus neuem Pulver und zu 50 % aus gebrauchtem Pulver besteht.

Dieser Prozess führt frische, nicht gealterte Partikel in das System zurück, verdünnt effektiv das degradierte Pulver und stellt die Gesamtqualität und Verarbeitbarkeit der Mischung wieder her.

Der Auffrischprozess

Der Prozess ist unkompliziert, erfordert jedoch Sorgfalt. Zuerst wird der gesamte Block des gebrauchten Pulvers aus dem Drucker entfernt. Die fertigen Teile werden ausgegraben und das verbleibende lose Pulver wird gesammelt.

Dieses gebrauchte Pulver wird dann gesiebt, um Klumpen, teilweise gesinterte Brocken oder andere Verunreinigungen herauszufiltern. Schließlich wird es sorgfältig abgewogen und mit der richtigen Menge ungebrauchtem Pulver gemischt, um die gewünschte Auffrischrate zu erreichen.

Kompromisse und Risiken verstehen

Die Wahl der Auffrischrate ist eine strategische Entscheidung, die Kosten gegen Qualität abwägt.

Das Risiko einer niedrigen Auffrischrate

Die Verwendung von zu viel recyceltem Pulver (eine niedrige Auffrischrate) ist ein häufiger Fehler, der durch den Wunsch, Kosten zu minimieren, verursacht wird. Dies erhöht das Risiko von Druckfehlern, „Orangenhaut“-Oberflächen und Teilen mit schlechten, inkonsistenten mechanischen Eigenschaften erheblich. Das durch Material eingesparte Geld geht schnell durch fehlgeschlagene Drucke und unbrauchbare Teile verloren.

Die Kosten einer hohen Auffrischrate

Umgekehrt erhöht eine zu konservative, unnötig hohe Auffrischrate (z. B. 70–80 % neues Pulver) die Materialkosten und erzeugt mehr Abfall. Dies untergräbt die primären wirtschaftlichen und ökologischen Vorteile der Pulverwiederverwendung.

Materialspezifische Anforderungen

Es gibt keine universelle Auffrischrate. Verschiedene Materialien altern unterschiedlich. Beispielsweise wird für ein Standard-PA12 (Nylon 12) häufig eine Auffrischrate zwischen 30 % und 50 % verwendet. Flexiblere Materialien wie TPU benötigen aufgrund ihrer einzigartigen thermischen Eigenschaften möglicherweise andere Raten. Beginnen Sie immer mit der Empfehlung Ihres Materialherstellers.

Die richtige Wahl für Ihr Ziel treffen

Um eine sichere und effektive Wiederverwendungsstrategie umzusetzen, stimmen Sie Ihre Auffrischrate auf Ihr Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Teilequalität und Leistung liegt: Befolgen Sie strikt die empfohlene Auffrischrate des Materialherstellers, typischerweise um 50 %, um die höchste Konsistenz und die besten mechanischen Eigenschaften zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung für nicht kritische Prototypen liegt: Sie können mit etwas niedrigeren Auffrischraten (z. B. 30–40 %) experimentieren, müssen jedoch eine strenge Qualitätskontrolle einführen, um Rückgänge bei der Oberflächengüte oder Teilefestigkeit zu überwachen.

- Wenn Sie neu im SLS-Druck sind: Beginnen Sie immer mit den offiziellen Richtlinien des Herstellers. Abweichungen ohne tiefes Verständnis Ihrer Maschine und Ihres Materials sind ein Rezept für fehlgeschlagene Drucke und Frustration.

Die Beherrschung Ihrer Pulverwiederverwendungsstrategie ist grundlegend für den Erfolg mit der SLS-Technologie und für die Erzielung sowohl kostengünstiger als auch qualitativ hochwertiger Produktion.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Wiederverwendungsstrategie | Wichtige Überlegung |

|---|---|---|

| Auffrischrate | Bestimmt die Mischung aus neuem und gebrauchtem Pulver | Beachten Sie materialspezifische Richtlinien (z. B. 30–50 % für PA12) |

| Pulveralterung | Führt zu reduzierter Fließfähigkeit und schlechtem Sintern | Sieben Sie gebrauchtes Pulver, um Klumpen vor dem Mischen zu entfernen |

| Teileanwendung | Legt das erforderliche Qualitätsniveau fest | Kritische Teile benötigen höhere Auffrischraten; Prototypen können niedrigere Raten verwenden |

| Materialtyp | Beeinflusst die Degradationsrate | TPU erfordert möglicherweise eine andere Handhabung als PA12 |

Optimieren Sie Ihr SLS-Pulvermanagement mit KINTEK

Die Beherrschung Ihrer Pulver-Auffrischrate ist der Schlüssel zur Erzielung konsistenter, hochwertiger SLS-Teile bei gleichzeitiger Kostenkontrolle. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien, die effiziente 3D-Druck-Workflows unterstützen. Ob Sie Präzisionssiebe für die Pulvervorbereitung oder fachkundige Beratung zur Materialhandhabung benötigen, wir sind für Sie da.

Lassen Sie uns Ihnen helfen, die Effizienz und Teilequalität Ihres Labors zu verbessern. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Anforderungen an das SLS-Pulvermanagement zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Elektrodenpolier-Material für elektrochemische Experimente

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Anpassbare XRD-Probenhalter für vielfältige Forschungsanwendungen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Standardbetriebsparameter für ein Autoklav? Beherrschen Sie Temperatur, Druck und Zeit für die Sterilisation

- Welche experimentellen Bedingungen bieten Edelstahlautoklaven für die PCT-A-Auslaugung? Optimierung der Phosphatglasprüfung

- Welche kritischen Umgebungsbedingungen bietet ein Labordruckautoklav zur Bewertung der Verschleißfestigkeit? - KINTEK

- Was sind die Vorteile der Verwendung eines Autoklaven mit Rührwerk für Salzschmelzentests? Dynamische Genauigkeit

- Welche Rolle spielt ein Autoklav bei der Säurebehandlung zur Aufschließung von Mikroalgen? Hochertragreiche Zellvorbehandlung erschließen