Ja, Sie können Edelstahl mit MAPP-Gas löten, aber nur, wenn Sie die richtigen Materialien und die richtige Technik verwenden. Der Erfolg der Verbindung hängt weniger von der Hitze Ihres Brenners ab, sondern vielmehr von der chemischen Entfernung der hartnäckigen Oxidschicht auf der Stahloberfläche. Ohne das richtige Flussmittel würde das Lot einfach zusammenlaufen und sich nicht verbinden, egal wie heiß Sie das Metall erhitzen.

Die Herausforderung beim Löten von Edelstahl ist keine Frage der Temperatur, da MAPP-Gas mehr als heiß genug ist. Der entscheidende Faktor ist die Verwendung eines speziellen Hochtemperatur-Flussmittels, um die unsichtbare Chromoxidschicht aufzulösen, die sonst das Benetzen der Oberfläche durch das Lot verhindert.

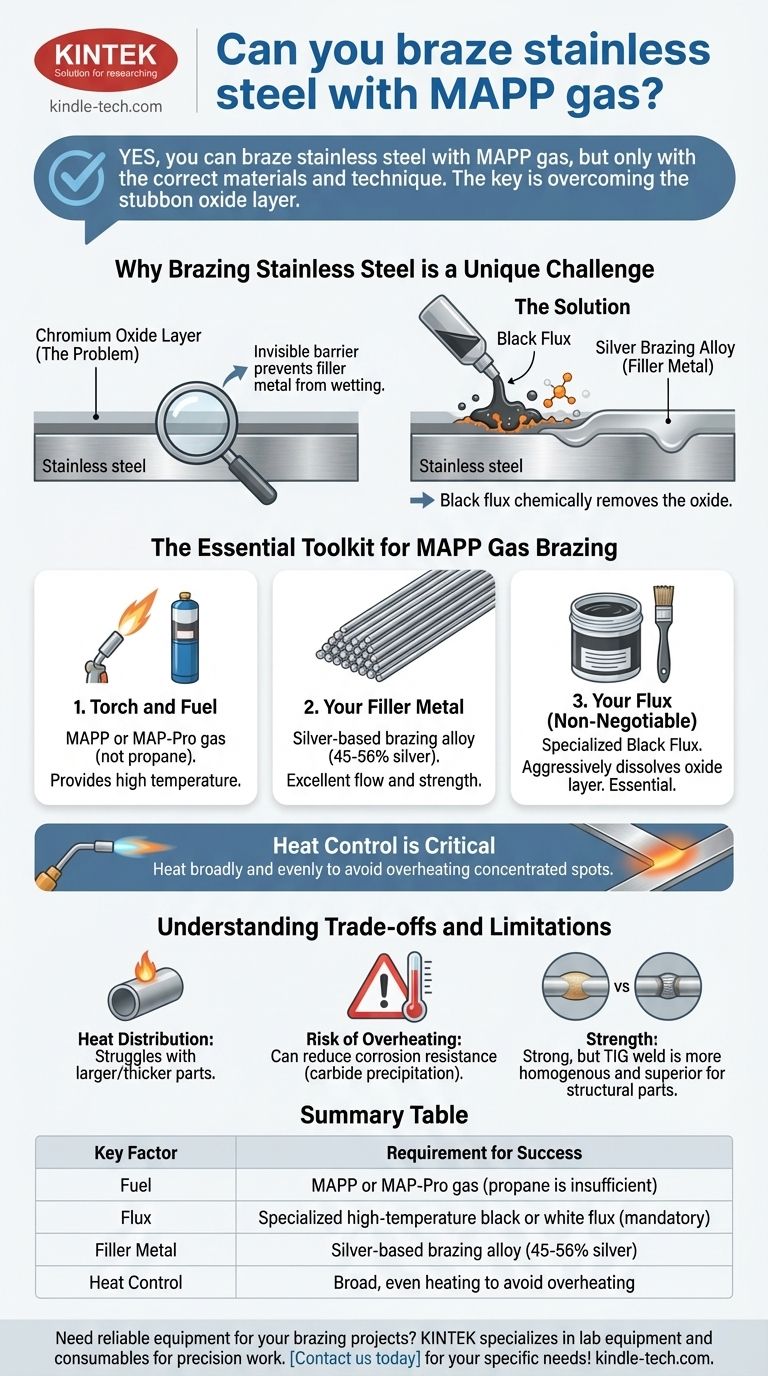

Warum das Löten von Edelstahl eine einzigartige Herausforderung ist

Das Verbinden von Edelstahl unterscheidet sich grundlegend vom Verbinden von Kupfer oder Baustahl. Genau die Eigenschaft, die ihn "rostfrei" macht – seine Korrosionsbeständigkeit – ist Ihr Haupthindernis.

Das Problem: Die Chromoxidschicht

Edelstahl schützt sich vor Rost, indem er sofort bei Kontakt mit Luft eine ultradünne, zähe und transparente Schicht aus Chromoxid auf seiner Oberfläche bildet.

Diese passive Schicht ist äußerst widerstandsfähig und hat einen viel höheren Schmelzpunkt als die Lote, die Sie verwenden werden. Sie wirkt als Barriere und verhindert, dass das geschmolzene Lot direkten Kontakt mit dem Grundmetall aufnimmt.

Die Lösung: Spezialisiertes Hartlötflussmittel

Standard-Installationsflussmittel ist gegen Chromoxid völlig wirkungslos. Sie müssen ein Flussmittel verwenden, das speziell für das Löten von Edelstahl formuliert ist.

Diese werden typischerweise als Schwarzflussmittel oder Weißflussmittel verkauft. Schwarzflussmittel ist die gebräuchlichste und effektivste Wahl, da es starke chemische Verbindungen enthält, die die Chromoxidschicht bei hohen Temperaturen aggressiv auflösen und so das Fließen des Lots ermöglichen.

Die Rolle der Wärmekontrolle

Edelstahl ist im Vergleich zu Kupfer ein relativ schlechter Wärmeleiter. Das bedeutet, dass die Wärme Ihres Brenners dazu neigt, sich an einer Stelle zu konzentrieren, anstatt sich gleichmäßig auszubreiten.

Obwohl MAPP-Gas ausreichend Wärme liefert, kann seine fokussierte Flamme einen kleinen Bereich leicht überhitzen. Ihr Ziel ist es, den gesamten Verbindungsbereich breit und gleichmäßig zu erhitzen, bis er die Arbeitstemperatur Ihres gewählten Lots erreicht.

Das unverzichtbare Werkzeugset für das MAPP-Gaslöten

Die richtigen Werkzeuge sind für diesen Prozess nicht optional. Jede Komponente spielt eine entscheidende Rolle.

Ihr Brenner und Brennstoff

Ein Standard-Brennerkopf mit MAPP- oder MAP-Pro-Gas liefert die notwendige Temperatur, die weit über dem Schmelzpunkt von silberbasierten Loten liegt. Propan ist im Allgemeinen nicht heiß genug, um effektiv zu sein, insbesondere nicht bei anderen als den kleinsten Teilen.

Ihr Lot

Der Industriestandard für starke, zuverlässige Edelstahlverbindungen ist eine silberbasierte Hartlötlegierung. Suchen Sie nach Stäben mit einem Silbergehalt zwischen 45 % und 56 %. Diese Legierungen haben hervorragende Fließeigenschaften und erzeugen hochfeste Verbindungen.

Ihr Flussmittel: Die unverzichtbare Komponente

Dies ist der wichtigste Teil Ihrer Ausrüstung. Sie müssen ein Schwarzflussmittel erwerben, das für das Löten von Edelstahl mit Silberlegierungen entwickelt wurde. Tragen Sie es auf beide Teile der Verbindung auf, bevor Sie mit dem Erhitzen beginnen. Das Flussmittel wird klar und flüssig, wenn der Stahl die richtige Löttemperatur erreicht, und dient als visueller Indikator.

Verständnis der Kompromisse und Einschränkungen

Obwohl das MAPP-Gaslöten möglich ist, ist es nicht immer die ideale Lösung. Sie müssen seine Einschränkungen im Vergleich zu anderen Methoden wie dem WIG-Schweißen verstehen.

Wärmeverteilung bei größeren Teilen

Eine einzelne MAPP-Brennerflamme ist relativ klein. Sie wird Schwierigkeiten haben, größere oder dickere Edelstahlabschnitte auf eine gleichmäßige Löttemperatur zu bringen. Das Metall verliert schneller Wärme an die Umgebungsluft, als Ihr Brenner sie zuführen kann, was zum Scheitern des Prozesses führt. Diese Methode eignet sich am besten für kleine Teile, Rohre und dünne Bleche.

Risiko der Überhitzung

Die intensive Hitze eines MAPP-Brenners kann den Edelstahl leicht überhitzen, insbesondere in den Händen eines unerfahrenen Benutzers. Überhitzung kann ein Phänomen namens "Karbidausscheidung" oder "Sensibilisierung" verursachen, das die Korrosionsbeständigkeit des Stahls im Bereich der Verbindung verringern kann.

Festigkeit im Vergleich zu einer geschweißten Verbindung

Eine ordnungsgemäß ausgeführte silberhartgelötete Verbindung ist sehr stark und oft stärker als die Grundmetalle in nicht rostfreien Anwendungen. Ein WIG-Schweißverfahren erzeugt jedoch eine homogenere Verbindung, die die Eigenschaften des Edelstahls vollständig bewahrt. Für kritische strukturelle Anwendungen ist das Schweißen die überlegene Methode.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Anleitung, um zu bestimmen, ob das MAPP-Gaslöten der richtige Ansatz für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, kleine Teile, Rohre oder dünne Bleche kostengünstig zu verbinden: Das MAPP-Gaslöten ist eine ausgezeichnete und zugängliche Methode, solange Sie das obligatorische Schwarzflussmittel und die Silberlegierung verwenden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität bei größeren Teilen oder maximaler Korrosionsbeständigkeit liegt: Das WIG-Schweißen ist die robustere und professionellere Lösung, und Sie sollten stattdessen diesen Prozess in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk einfach darauf liegt, eine stärkere Verbindung als Weichlot zu schaffen: Das Löten ist ein großer Fortschritt, aber seien Sie auf die Lernkurve vorbereitet, die mit der Wärmekontrolle und der Flussmittelanwendung bei Edelstahl verbunden ist.

Mit der richtigen Vorbereitung und den richtigen Materialien kann MAPP-Gas ein effektives Werkzeug zum Verbinden von Edelstahl sein und die Lücke zwischen einfachem Löten und professionellem Schweißen schließen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Anforderung für den Erfolg |

|---|---|

| Brennstoff | MAPP- oder MAP-Pro-Gas (Propan ist oft unzureichend) |

| Flussmittel | Spezialisiertes Hochtemperatur-Schwarz- oder Weißflussmittel (obligatorisch) |

| Lot | Silberbasiertes Hartlot (45-56 % Silber) |

| Wärmekontrolle | Breites, gleichmäßiges Erhitzen, um Überhitzung und Karbidausscheidung zu vermeiden |

| Am besten geeignet für | Kleine Teile, Rohre und dünne Bleche (nicht für große Strukturteile) |

Benötigen Sie zuverlässige Ausrüstung für Ihre Hartlötprojekte? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bedient Laboranforderungen mit Präzisionswerkzeugen und Materialien. Egal, ob Sie mit Edelstahl oder anderen Metallen arbeiten, unser Fachwissen stellt sicher, dass Sie die richtigen Verbrauchsmaterialien für starke, dauerhafte Verbindungen haben. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und wie wir Ihre Arbeit unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

- Labor-Hochdruck-Horizontalautoklav-Dampfsterilisator für Laboranwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Desktop Schnelle Hochdruck-Laborautoklav Sterilisator 16L 24L für Laborgebrauch

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Funktion eines Vakuum-Laborsystems bei der Herstellung von COF-Vorläufern? Sicherstellung der Reinheit & Verhinderung von Oxidation

- Wie funktioniert ein Gasballastventil? Vakuumleistung ausbalancieren mit Pumpenlebensdauer

- Warum muss eine Laborvakuumpumpe verwendet werden, um eine PM-HIP-Kapsel vor dem Verschließen zu evakuieren? Gewährleistung der Materialintegrität

- Warum sind spezielle Vakuumversiegelungskomponenten für die Übertragung von hochreinen Salzproben bei Bestrahlungs- und Korrosionsexperimenten erforderlich?

- Wie verhindern Sie Vakuumlecks? Eine proaktive Strategie für Systemintegrität