Ja, Sie können nicht nur unter Vakuum löten, es ist die bevorzugte und oft überlegene Methode für Hochleistungsanwendungen. Dieser Prozess, bekannt als Vakuumlöten, findet in einem versiegelten Ofen statt, in dem atmosphärische Gase entfernt werden. Durch die Eliminierung von Sauerstoff und anderen reaktiven Gasen wird die Bildung von Oxiden auf den Metalloberflächen verhindert, wodurch das Lötfüllmetall direkt binden und außergewöhnlich starke, saubere und flussmittelfreie Verbindungen entstehen können.

Der Hauptzweck der Verwendung eines Vakuums zum Löten besteht nicht nur darin, die Luft zu entfernen, sondern eine hochkontrollierte, aktive Umgebung zu schaffen, die die Baugruppe vor Kontamination schützt und die höchstmögliche Verbindungsintegrität gewährleistet.

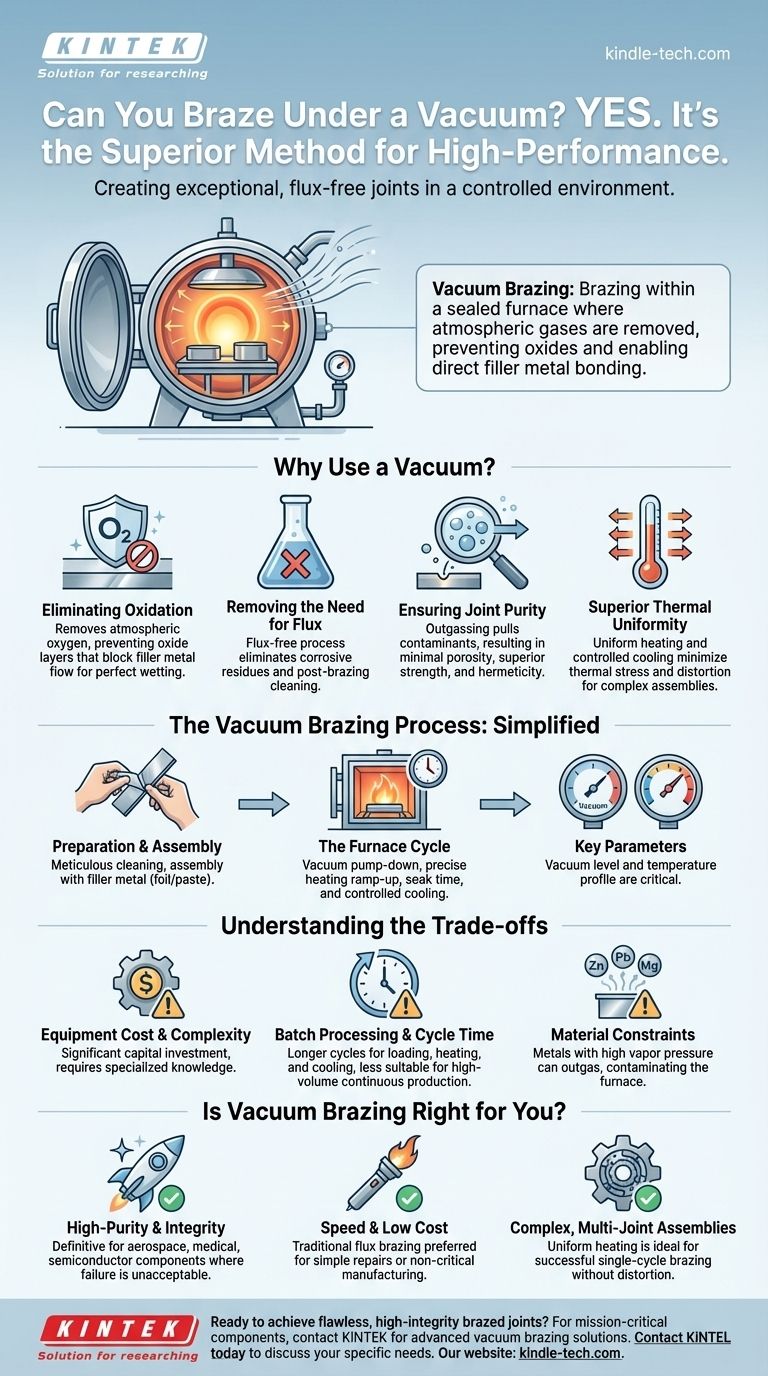

Warum ein Vakuum zum Löten verwenden?

Das Verständnis der Vorteile des Vakuumlötens zeigt, warum es für missionskritische Komponenten in Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung unerlässlich ist. Das Vakuum ist keine passive Umgebung; es ist ein aktiver Teil des Prozesses.

Beseitigung der Oxidation

Atmosphärischer Sauerstoff ist der Hauptfeind einer guten Lötverbindung. Er bildet schnell Oxidschichten auf erhitzten Metalloberflächen, die als Barriere wirken und verhindern, dass das Füllmetall richtig benetzt und fließt.

Durch die Entfernung der überwiegenden Mehrheit der Sauerstoffmoleküle stellt ein Vakuumofen sicher, dass die Grundmetalle und die Lötlegierung bei Löttemperaturen perfekt sauber bleiben.

Beseitigung der Notwendigkeit von Flussmittel

Bei herkömmlichen Lötverfahren ist ein chemisches Flussmittel erforderlich, um Oxide aufzulösen und zu verdrängen. Flussmittel kann sich jedoch in der Verbindung festsetzen, was im Laufe der Zeit zu Korrosion und potenziellen Fehlerstellen führen kann.

Vakuumlöten macht den Einsatz von Flussmittel vollständig überflüssig. Dies führt zu einer saubereren Endbaugruppe, macht den Reinigungsschritt nach dem Löten überflüssig und garantiert, dass keine korrosiven Flussmittelrückstände zurückbleiben.

Gewährleistung der Verbindungsreinheit

Das Vakuum zieht beim Erhitzen aktiv flüchtige Verunreinigungen und eingeschlossene Gase aus den Grundwerkstoffen, ein Prozess, der als Entgasung bezeichnet wird.

Dieser Reinigungseffekt führt zu einer Lötverbindung mit minimaler Porosität und Hohlräumen, was ihre Festigkeit, Duktilität und Hermetizität (Dichtheit) erheblich erhöht.

Überlegene thermische Gleichmäßigkeit

Wie in der Prozessdokumentation erwähnt, ist die Temperatureinheitlichkeit von entscheidender Bedeutung. Ein Vakuumofen zeichnet sich dadurch aus, dass er die gesamte Baugruppe langsam und gleichmäßig durch Strahlung erwärmt.

Diese gleichmäßige Erwärmung und kontrollierte Abkühlung minimiert thermische Spannungen und Verformungen, was für komplexe, präzisionsgefertigte Baugruppen unerlässlich ist.

Der Vakuumlötprozess: Eine vereinfachte Darstellung

Obwohl die Ausrüstung komplex ist, sind die Grundprinzipien des Vakuumlötzyklus unkompliziert und auf Kontrolle ausgerichtet.

Vorbereitung und Montage

Die Teile müssen vor der Montage sorgfältig gereinigt und entfettet werden. Das Füllmetall, oft in Form von Folie oder Paste, wird an den Verbindungsstellen angebracht.

Der Ofenzyklus

Die zusammengebaute Komponente wird in den Ofen geladen, der dann versiegelt und auf das erforderliche Vakuumniveau abgepumpt wird. Der Ofen führt dann einen präzisen, vorprogrammierten Heizzyklus durch.

Dies beinhaltet das Hochfahren auf die Löttemperatur, das Halten für eine festgelegte Zeit, um sicherzustellen, dass das Füllmetall vollständig durch die Verbindungen fließt, und das anschließende kontrollierte Abkühlen.

Schlüsselparameter

Die beiden wichtigsten Parameter sind der Vakuumgrad und das Temperaturprofil. Der erforderliche Vakuumgrad hängt von der Reaktivität der Grundmetalle ab. Die Temperatur muss hoch genug sein, um die Lötlegierung zu schmelzen, aber niedrig genug, um die Grundwerkstoffe nicht zu beschädigen.

Die Kompromisse verstehen

Vakuumlöten ist ein leistungsstarker Prozess, aber nicht die Lösung für jede Situation. Objektivität erfordert die Anerkennung seiner Grenzen.

Kosten und Komplexität der Ausrüstung

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um komplexe Maschinen, die spezielle Kenntnisse für Betrieb und Wartung erfordern, was sie weitaus teurer macht als eine einfache Fackel- oder Induktionsanlage.

Chargenverarbeitung und Zykluszeit

Vakuumlöten ist ein Chargenprozess. Das Beladen, Evakuieren, Erhitzen, Halten und Abkühlen kann mehrere Stunden dauern. Dies macht es im Vergleich zu anderen automatisierten Methoden weniger geeignet für die Massenproduktion in großen Mengen.

Materialbeschränkungen

Bestimmte Materialien sind nicht für das Vakuumlöten geeignet. Metalle mit hohem Dampfdruck, wie Zink, Blei, Magnesium oder Cadmium, können sich unter Vakuum bei Löttemperaturen verflüchtigen.

Diese "Entgasung" der Legierungselemente kann den Ofeninnenraum verunreinigen und, was noch wichtiger ist, die Zusammensetzung und Leistung sowohl des Grundmetalls als auch der Lötlegierung verändern.

Ist Vakuumlöten die richtige Wahl für Ihre Anwendung?

Die Auswahl der richtigen Lötmethode hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und struktureller Integrität liegt: Vakuumlöten ist die definitive Wahl für Komponenten in der Luft- und Raumfahrt, für medizinische Implantate oder Halbleiter, bei denen ein Verbindungsversagen inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigen Kosten für einfache Baugruppen liegt: Traditionelles Löten mit Brenner oder Induktion mit Flussmittel ist für Reparaturen oder nicht kritische Fertigungen weitaus praktikabler und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit mehreren Verbindungen ohne Verformung liegt: Die gleichmäßige Erwärmung eines Vakuumofens ist ideal und stellt sicher, dass alle Verbindungen in einem einzigen, spannungsfreien Zyklus erfolgreich gelötet werden.

Letztendlich ist die Entscheidung für das Vakuumlöten eine Entscheidung, die Qualität und Reinheit der endgültigen Verbindung über alle anderen Überlegungen stellt.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Warum es beim Vakuumlöten wichtig ist |

|---|---|

| Oxidationsprävention | Eliminiert Sauerstoff und verhindert Oxidschichten, die den Fluss des Füllmetalls blockieren. |

| Flussmittelfreier Prozess | Erzeugt saubere Verbindungen ohne korrosive Rückstände und macht die Nachreinigung überflüssig. |

| Verbindungsreinheit & Festigkeit | Entgast Verunreinigungen für minimale Porosität und überlegene Hermetizität. |

| Thermische Gleichmäßigkeit | Gewährleistet gleichmäßige Erwärmung, um Spannungen und Verformungen bei komplexen Baugruppen zu minimieren. |

| Materialbeschränkungen | Nicht geeignet für Metalle mit hohem Dampfdruck (z. B. Zink, Cadmium). |

Bereit für makellose, hochintegre Lötverbindungen?

Für missionskritische Komponenten in der Luft- und Raumfahrt, der Medizintechnik oder der Verteidigung ist die Qualität Ihres Lötprozesses nicht verhandelbar. KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötanlagen, die für maximale Reinheit und Zuverlässigkeit entwickelt wurden.

Lassen Sie sich von unseren Experten dabei helfen, festzustellen, ob Vakuumlöten die richtige Wahl für Ihre Anwendung ist. Wir bieten die Ausrüstung und Unterstützung, um sicherzustellen, dass Ihre anspruchsvollsten Projekte erfolgreich sind.

Kontaktieren Sie KINTEL noch heute, um Ihre spezifischen Labor- oder Produktionsanforderungen zu besprechen und die Vorteile unserer spezialisierten Laborausrüstung zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate