Ja, man kann nicht nur unter Vakuum löten, sondern es ist auch eine hochentwickelte und präzise Methode zur Herstellung außergewöhnlich starker und sauberer Verbindungen. Dieser Prozess, bekannt als Vakuumlöten, verwendet einen speziellen Ofen, um Sauerstoff und andere reaktive Gase aus der Umgebung zu entfernen. Durch die Eliminierung der Atmosphäre verhindert der Prozess Oxidation während des Erhitzens und macht chemische Flussmittel überflüssig.

Vakuumlöten ist eine strategische Wahl für Hochleistungsanwendungen, bei denen die Integrität und Sauberkeit der Verbindung nicht verhandelbar sind. Es nutzt ein Vakuum, um eine makellose Umgebung zu schaffen und flussmittelfreie Verbindungen zu erzeugen, die oft stärker und zuverlässiger sind als solche, die mit anderen Methoden hergestellt werden.

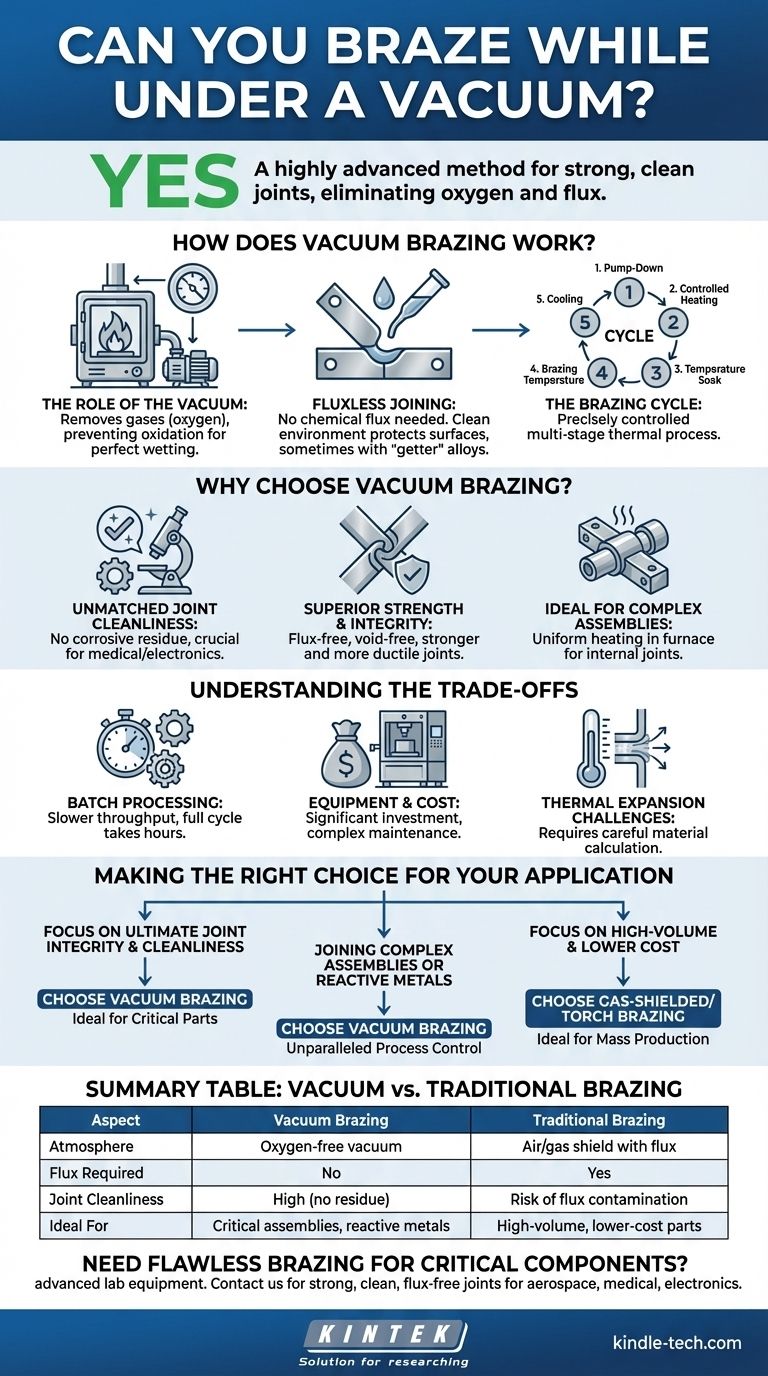

Wie funktioniert Vakuumlöten?

Vakuumlöten ist ein thermisch gesteuerter Prozess, der sich auf die Umgebung innerhalb eines Ofens verlässt, um die Arbeit zu erledigen, die Flussmittel und Brenner in einer konventionellen Umgebung leisten würden.

Die Rolle des Vakuums

Die Hauptfunktion des Vakuums besteht darin, atmosphärische Gase, insbesondere Sauerstoff, aus der Lötammer zu entfernen. Wenn Metalle erhitzt werden, reagieren sie schnell mit Sauerstoff und bilden Oxide auf der Oberfläche. Diese Oxidschichten verhindern, dass das geschmolzene Lot die Grundmaterialien benetzt und sich mit ihnen verbindet, was zu einer schwachen oder fehlerhaften Verbindung führt.

Durch das Evakuieren des Ofens wird dieser gesamte Oxidationsprozess praktisch eliminiert.

Flussmittelfreies Fügen

Beim traditionellen Löten wird ein chemisches Flussmittel auf die Verbindung aufgetragen, um Oxide aufzulösen und die Oberflächen während des Erhitzens zu schützen. Ein großer Vorteil des Vakuumlötens ist, dass kein Flussmittel erforderlich ist.

Die saubere, inerte Umgebung des Vakuums übernimmt die Schutzfunktion. Einige beim Vakuumlöten verwendete Fülllegierungen enthalten auch Spurenelemente wie Magnesium, die als "Getter" wirken und sich mit eventuellen Rest-Sauerstoffmolekülen verbinden, um eine perfekt saubere Oberfläche zu gewährleisten.

Der Lötzyklus

Ein typischer Vakuumlötzyklus ist ein sorgfältig gesteuerter, mehrstufiger Prozess:

- Abpumpen: Der Ofen wird versiegelt und die Luft auf ein bestimmtes Vakuumniveau evakuiert.

- Kontrolliertes Erhitzen: Die Baugruppe wird mit einer kontrollierten Rate mittels Wärmestrahlung erhitzt, da Konvektion und Konduktion im Vakuum nicht effektiv sind.

- Temperaturhaltezeit: Die Teile werden bei einer Zwischentemperatur gehalten, um sicherzustellen, dass die gesamte Baugruppe eine gleichmäßige Temperatur erreicht, was für komplexe Geometrien entscheidend ist.

- Löttemperatur: Die Temperatur wird auf den Schmelzpunkt des Füllmetalls erhöht, wodurch es durch Kapillarwirkung in die Verbindung fließt.

- Abkühlen: Die Baugruppe wird kontrolliert abgekühlt, um den Prozess abzuschließen.

Warum Vakuumlöten wählen?

Obwohl komplexer als andere Methoden, bietet das Vakuumlöten deutliche Vorteile, die es für kritische Anwendungen unerlässlich machen.

Unübertroffene Sauberkeit der Verbindung

Die Eliminierung von Flussmittel bedeutet, dass keine korrosiven Rückstände nach dem Löten am Teil verbleiben. Dies ist entscheidend für Komponenten, die in medizinischen Geräten, der Elektronik und der Luft- und Raumfahrt verwendet werden, wo die Reinigung nach dem Löten schwierig sein kann und verbleibende Rückstände zu Fehlern führen könnten.

Überragende Festigkeit und Integrität

Da kein Flussmittel vorhanden ist, besteht kein Risiko, dass Flussmittel in der Verbindung eingeschlossen wird. Flussmitteleinschlüsse erzeugen Hohlräume, die die Bindung schwächen. Vakuumgelötete Verbindungen sind durchweg stärker, duktiler und weniger anfällig für Fehler.

Ideal für komplexe Baugruppen

Das gleichmäßige Erhitzen einer gesamten Baugruppe in einem Ofen stellt sicher, dass alle Verbindungen, selbst die in schwer zugänglichen inneren Bereichen, gleichzeitig die richtige Temperatur erreichen. Dies ist mit einer lokalen Wärmequelle wie einem Brenner nahezu unmöglich zu erreichen.

Die Kompromisse verstehen

Vakuumlöten ist eine leistungsstarke Technik, aber nicht für jede Situation die richtige Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Batch-Verarbeitung vs. kontinuierlicher Fluss

Vakuumlöten ist ein Batch-Prozess. Ein vollständiger Zyklus kann pro Ofenladung mehrere Stunden dauern, was den Durchsatz begrenzt. Im Gegensatz dazu können Methoden wie das Schutzgaslöten kontinuierlich betrieben werden, wodurch sie besser für die Massenfertigung geeignet sind, wo Geschwindigkeit Priorität hat.

Ausrüstung und Kosten

Ein Vakuumofen stellt eine erhebliche Kapitalinvestition dar. Die Maschinen sind komplex und erfordern spezielle Wartung und Bedienung, wodurch die Eintrittsbarriere viel höher ist als bei herkömmlichen Lötverfahren.

Herausforderungen der Wärmeausdehnung

Da die gesamte Baugruppe erhitzt und abgekühlt wird, müssen Unterschiede im Wärmeausdehnungskoeffizienten zwischen ungleichen Materialien sorgfältig berechnet werden. Der bei Raumtemperatur perfekte Spalt könnte sich bei Löttemperatur schließen oder zu breit werden, was die Verbindung beeinträchtigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Lötmethode hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Verbindungsfestigkeit und Sauberkeit für kritische Teile liegt: Vakuumlöten ist die überlegene Wahl, da es Flussmittel eliminiert, Oxidation verhindert und porenfreie Verbindungen erzeugt.

- Wenn Ihr Hauptaugenmerk auf hoher Volumenproduktion und niedrigeren Kosten liegt: Ein kontinuierlicher Prozess wie Schutzgas- oder Brennerlöten kann für Ihre wirtschaftlichen und Durchsatzziele besser geeignet sein.

- Wenn Sie komplexe Baugruppen oder reaktive Metalle wie Titan fügen: Die gleichmäßige Erwärmung und kontrollierte Atmosphäre eines Vakuumofens bieten unübertroffene Vorteile und Prozesskontrolle.

Letztendlich ist die Wahl des Vakuumlötens eine Investition in einen Prozess, der außergewöhnliche Qualität und Zuverlässigkeit liefert, wo die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Traditionelles Löten |

|---|---|---|

| Atmosphäre | Sauerstofffreies Vakuum | Luft oder Schutzgas mit Flussmittel |

| Flussmittel erforderlich | Nein | Ja |

| Sauberkeit der Verbindung | Hoch (keine Rückstände) | Risiko der Flussmittelkontamination |

| Ideal für | Kritische Baugruppen, reaktive Metalle | Großvolumige, kostengünstigere Teile |

Benötigen Sie makelloses Löten für kritische Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Vakuumlötlösungen, die auf die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie zugeschnitten sind. Unsere Expertise gewährleistet starke, saubere Verbindungen ohne Flussmittel – perfekt für Hochleistungsanwendungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Lötprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Rohröfen für Laboratorien

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle