Ja, Sie können Stahl absolut mit Induktionserwärmung schmelzen. Diese Methode ist nicht nur möglich, sondern ein weit verbreiteter industrieller Prozess zur Herstellung hochreiner Legierungen und zum Gießen von Stahlteilen. Im Gegensatz zu einem herkömmlichen Ofen, der externe Flammen oder Heizelemente verwendet, erzeugt die Induktion durch die Nutzung starker, sich schnell ändernder Magnetfelder direkt im Stahl selbst intensive Hitze.

Das Induktionsschmelzen ist ein berührungsloser Prozess, der den Stahl effektiv zu seinem eigenen Heizelement macht. Sein Erfolg beruht auf einem präzise konstruierten System, das immense elektrische Leistung bei einer bestimmten Frequenz liefert, um den hohen Schmelzpunkt von Stahl auf saubere und kontrollierte Weise zu überwinden.

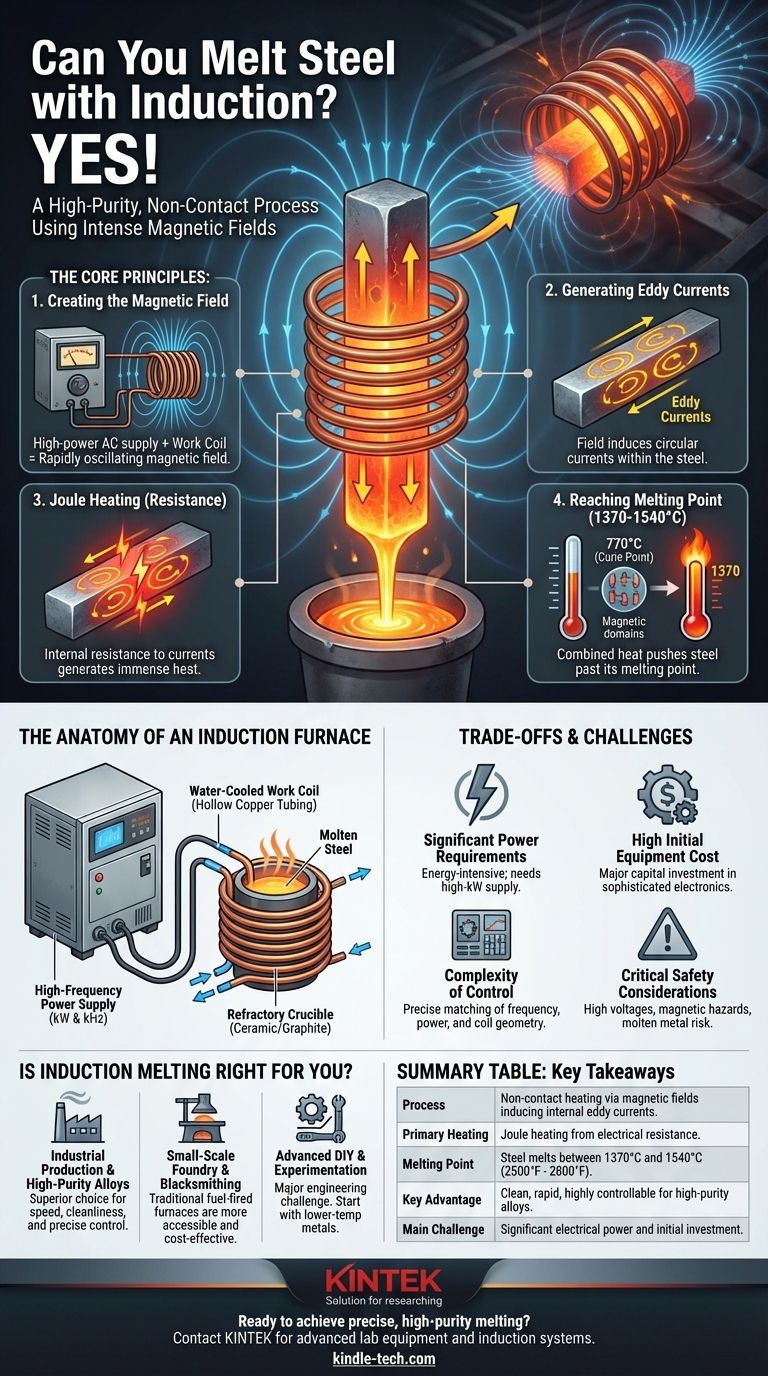

Die Kernprinzipien: Wie Induktion Stahl in Flüssigkeit verwandelt

Um das Induktionsschmelzen zu verstehen, muss man zunächst begreifen, dass es sich im Grunde um einen elektrischen Prozess und nicht um einen thermischen im herkömmlichen Sinne handelt. Die Hitze ist ein Nebenprodukt der im Metall induzierten elektrischen Ströme.

Erzeugung des Magnetfeldes

Der Prozess beginnt mit einer Hochleistungs-Wechselstromversorgung, die an eine Kupferspule, die sogenannte Arbeitsspule, angeschlossen ist. Wenn hochfrequenter Wechselstrom durch diese Spule fließt, erzeugt er ein starkes und schnell oszillierendes Magnetfeld im Raum innerhalb und um die Spule herum.

Erzeugung von Wärme durch Wirbelströme

Wenn ein leitfähiges Material wie Stahl in dieses Magnetfeld eingebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet. Wenn diese Ströme durch den Stahl wirbeln, stoßen sie auf elektrischen Widerstand, was immense Hitze erzeugt – ein Phänomen, das als Joule-Erwärmung bekannt ist.

Die Rolle der magnetischen Hysterese

Bei magnetischen Materialien wie Stahl gibt es einen sekundären Erwärmungseffekt. Das sich schnell umkehrende Magnetfeld zwingt die magnetischen Domänen im Stahl, Milliarden Mal pro Sekunde hin und her zu kippen. Diese innere Reibung erzeugt ebenfalls erhebliche Wärme. Dieser Effekt hört jedoch auf, sobald der Stahl seine Curie-Temperatur (etwa 770 °C / 1420 °F) erreicht und seine magnetischen Eigenschaften verliert.

Erreichen des Schmelzpunkts

Die Kombination aus intensiver Joule-Erwärmung durch Wirbelströme und anfänglicher Erwärmung durch Hysterese lässt die Temperatur des Stahls schnell ansteigen. Durch die Zufuhr genügend starker Leistung kann das System den Stahl schnell über seinen Schmelzpunkt (zwischen 1370 und 1540 °C / 2500 und 2800 °F) bringen, bis er vollständig geschmolzen ist.

Der Aufbau eines Induktionsschmelzofens

Ein System, das Stahl schmelzen kann, ist mehr als nur eine einfache Spule. Es ist eine sorgfältig abgestimmte Anordnung von Industriekomponenten, die jeweils eine kritische Funktion haben.

Die Hochfrequenz-Stromversorgung

Dies ist das Herzstück des Systems. Es wandelt den normalen Netzstrom in den Hochstrom-, Hochfrequenzausgang um, der für den Betrieb der Arbeitsspule erforderlich ist. Die Leistung (gemessen in Kilowatt, kW) bestimmt die Aufheizrate, während die Frequenz (gemessen in Kilohertz, kHz) die Aufheiztiefe beeinflusst.

Die wassergekühlte Arbeitsspule

Die Arbeitsspule selbst besteht fast immer aus hohlem Kupferrohr. Die enormen Ströme, die durch sie fließen, erzeugen ihre eigene Wärme, was einen konstanten Kühlwasserdurchfluss erfordert, um zu verhindern, dass die Spule lange vor dem Stahl schmilzt. Die Form der Spule ist so konstruiert, dass die Kopplung des Magnetfeldes mit dem Stahl für beste Effizienz maximiert wird.

Der feuerfeste Tiegel

Der geschmolzene Stahl muss in einem Behälter gehalten werden. Dieser Behälter, oder Tiegel, muss aus einem feuerfesten Material wie Keramik oder Graphit bestehen. Er muss extremen Temperaturen und thermischen Schocks standhalten und gleichzeitig für das Magnetfeld „transparent“ sein, damit die Energie hindurchtreten und den Stahl direkt erhitzen kann.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Induktionsschmelze leistungsstark ist, ist sie keine universelle Lösung. Sie bringt spezifische Anforderungen und Einschränkungen mit sich, die wichtig zu verstehen sind.

Erhebliche Leistungsanforderungen

Das Schmelzen von Stahl ist ein unglaublich energieintensiver Prozess. Ein kleiner Induktionserhitzer im Hobbybereich, der in der Lage ist, einige Gramm Aluminium zu schmelzen, ist um Größenordnungen weniger leistungsstark als ein Industrieofen, der mehrere Kilogramm Stahl schmelzen muss. Diese Systeme erfordern Hochleistungs-Kilowatt-Netzteile und eine robuste elektrische Infrastruktur.

Hohe anfängliche Ausrüstungskosten

Professionelle Induktionsschmelzöfen stellen eine große Kapitalinvestition dar. Die hochentwickelte Leistungselektronik, die präzise gewickelten und gekühlten Spulen sowie die langlebigen Tiegel verursachen erhebliche Vorabkosten im Vergleich zu einfacheren gas- oder koklebefeuerten Schmieden oder Öfen.

Die Komplexität der Steuerung

Effektives Induktionsschmelzen ist eine Wissenschaft. Die Frequenz, der Leistungspegel und die Geometrie der Spule müssen sorgfältig auf die Masse, Form und Art des zu schmelzenden Stahls abgestimmt werden. Eine falsche Einrichtung führt zu schlechter Effizienz oder kann sogar die Ausrüstung beschädigen.

Kritische Sicherheitsaspekte

Die Gefahren sind erheblich und müssen ernst genommen werden. Das System arbeitet mit hohen Spannungen und Strömen, die Magnetfelder können metallische Gegenstände (wie Schmuck oder Werkzeuge) unerwartet erhitzen, und ein Ausfall könnte zur katastrophalen Freisetzung von geschmolzenem Metall führen.

Ist Induktionsschmelzen das Richtige für Ihr Ziel?

Die Entscheidung für oder gegen die Induktion hängt vollständig von Ihrem Ziel, Ihrem Budget und Ihrem Maßstab ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion oder dem hochreinen Gießen liegt: Die Induktion ist die überlegene Wahl und bietet unübertroffene Geschwindigkeit, Sauberkeit und präzise Kontrolle über die Endlegierung.

- Wenn Ihr Hauptaugenmerk auf dem Kleinserien-Gießereibetrieb oder dem Schmiedehandwerk liegt: Ein traditioneller Gas- oder Koksfeuerofen ist weitaus zugänglicher und kostengünstiger für das Erhitzen und Schmelzen kleinerer Metallmengen.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittenem Heimwerken oder elektronischen Experimenten liegt: Beachten Sie, dass das Schmelzen von Stahl eine große technische Herausforderung darstellt. Beginnen Sie mit Metallen mit niedrigerem Schmelzpunkt wie Zinn oder Aluminium, um die Prinzipien sicher zu verstehen, bevor Sie die immense Leistung in Betracht ziehen, die für Stahl erforderlich ist.

Letztendlich geht es beim Meistern des Induktionsschmelzens darum, den Elektromagnetismus zu kontrollieren, um präzise riesige Energiemengen genau dorthin zu liefern, wo sie benötigt werden.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Berührungslose Erwärmung durch Magnetfelder induziert interne Wirbelströme im Stahl. |

| Primäre Erwärmung | Joule-Erwärmung durch elektrischen Widerstand gegenüber induzierten Strömen. |

| Schmelzpunkt | Stahl schmilzt zwischen 1370 °C und 1540 °C (2500 °F – 2800 °F). |

| Hauptvorteil | Sauberer, schneller und hochgradig kontrollierbarer Prozess, ideal für hochreine Legierungen. |

| Herausforderung | Erfordert erhebliche elektrische Leistung und eine beträchtliche Anfangsinvestition in die Ausrüstung. |

Bereit für präzises Schmelzen mit hoher Reinheit in Ihrem Labor oder Ihrer Produktionsstätte? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsschmelzanlagen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung für Ihre spezifischen Stahl- oder Legierungsanforderungen und gewährleisten Effizienz, Sicherheit und überlegene Ergebnisse. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Innovation fördern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens