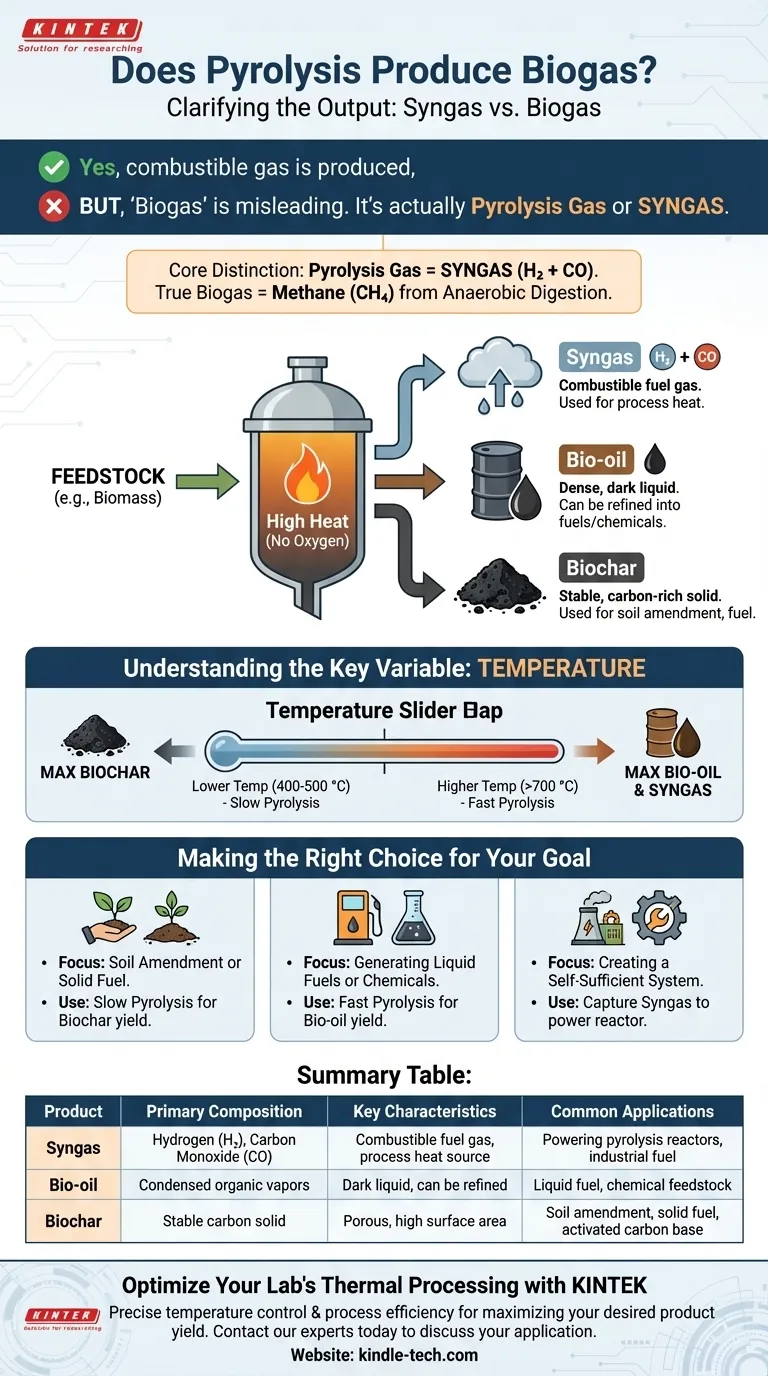

Ja, Pyrolyse produziert ein brennbares Gas, aber der Begriff „Biogas“ kann irreführend sein und wird in diesem Zusammenhang oft falsch verwendet. Obwohl einige Quellen den Begriff verwenden, unterscheidet sich das produzierte Gas grundlegend in seiner Zusammensetzung und wird genauer als Pyrolysegas oder Synthesegas bezeichnet.

Der wesentliche Unterschied ist dieser: Das Gas aus der Pyrolyse ist Synthesegas – eine Mischung aus Wasserstoff und Kohlenmonoxid –, während echtes Biogas hauptsächlich Methan ist, das durch anaerobe Vergärung entsteht. Dieses Verständnis des Unterschieds ist entscheidend, um den Prozess und seine Ergebnisse zu verstehen.

Welches Gas produziert die Pyrolyse tatsächlich?

Pyrolyse ist ein thermochemischer Zersetzungsprozess, d.h. sie verwendet hohe Hitze in Abwesenheit von Sauerstoff, um Materialien abzubauen. Dieser Prozess erzeugt eine spezifische Art von Brenngas mit eigenen einzigartigen Eigenschaften und Anwendungen.

Definition von Pyrolysegas (Synthesegas)

Das nicht kondensierbare Gas, das aus der Pyrolyse resultiert, ist eine Mischung aus brennbaren und nicht brennbaren Komponenten.

Seine Hauptbestandteile sind Wasserstoff (H₂) und Kohlenmonoxid (CO). Es enthält auch kleinere Mengen Methan (CH₄) und Kohlendioxid (CO₂). Diese spezifische Mischung wird technisch als Synthesegas oder Syngas bezeichnet.

Warum der Name wichtig ist: Biogas vs. Synthesegas

Klarheit in der Terminologie ist unerlässlich. „Biogas“ ist die gebräuchliche Bezeichnung für das Gas, das durch den biologischen Abbau organischer Materie durch Mikroben in einer sauerstofffreien Umgebung (anaerobe Vergärung) entsteht.

Biogas besteht hauptsächlich aus Methan (CH₄), dem Hauptbestandteil von Erdgas. Synthesegas hat mit seiner hohen Konzentration an Wasserstoff und Kohlenmonoxid andere Verbrennungseigenschaften und industrielle Anwendungen.

Die Rolle des Ausgangsmaterials

Die genaue Zusammensetzung des Synthesegases hängt stark vom verarbeiteten Material ab, dem sogenannten Ausgangsmaterial.

Die Pyrolyse von Biomasse wie Holz oder landwirtschaftlichen Abfällen erzeugt die typische H₂- und CO-Mischung. Die Pyrolyse anderer Materialien, wie Methan, produziert jedoch hauptsächlich festen Kohlenstoff und gasförmigen Wasserstoff, ohne Kohlenmonoxid.

Die drei Kernprodukte der Pyrolyse

Synthesegas ist nur eines von drei verschiedenen Produkten des Pyrolyseprozesses. Das Verhältnis dieser Produkte kann durch Anpassung der Prozessbedingungen gesteuert werden, um spezifische Ziele zu erreichen.

Das feste Produkt: Biokohle

Biokohle (oder Koks) ist der stabile, kohlenstoffreiche Feststoff, der nach dem Austreiben der flüchtigen Bestandteile zurückbleibt.

Dieses Material kann als fester Brennstoff, als landwirtschaftlicher Bodenverbesserer zur Verbesserung der Wasserspeicherung oder als Basis für Aktivkohle verwendet werden.

Das flüssige Produkt: Bio-Öl

Bio-Öl (oder Pyrolyseöl) ist eine dichte, dunkle Flüssigkeit, die entsteht, wenn die heißen Dämpfe aus dem Prozess schnell abgekühlt und kondensiert werden.

Dieses Öl kann zur Erzeugung von Wärme und Strom verbrannt oder zu Transportkraftstoffen und Spezialchemikalien weiterverarbeitet werden.

Das gasförmige Produkt: Synthesegas

Wie bereits erwähnt, ist Synthesegas die nicht kondensierbare Gasfraktion. Seine häufigste Verwendung ist die Rückführung in die Pyrolyseanlage.

Durch die Verbrennung des selbst erzeugten Synthesegases kann die Anlage die zur Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme erzeugen, wodurch ihre Gesamtenergieeffizienz erheblich verbessert wird.

Das Verständnis der Schlüsselvariablen: Temperatur

Der wichtigste Faktor, der das Verhältnis von festen, flüssigen und gasförmigen Produkten bestimmt, ist die Temperatur. Durch die Steuerung der Hitze können die Betreiber die Erzeugung eines Produkts gegenüber den anderen begünstigen.

Niedrigere Temperaturen für feste Produkte

Der Betrieb bei relativ niedrigen Temperaturen, typischerweise um 400–500 °C, maximiert die Produktion von Biokohle. Dies wird oft als „langsame Pyrolyse“ bezeichnet.

Höhere Temperaturen für Brennstoffprodukte

Umgekehrt begünstigen höhere Temperaturen über 700 °C die Produktion von Flüssigkeiten (Bio-Öl) und Gasen (Synthesegas). Diese „schnelle Pyrolyse“ wird eingesetzt, wenn das Hauptziel die Erzeugung von Brennstoff ist.

Die richtige Wahl für Ihr Ziel treffen

Der Pyrolyseprozess kann fein abgestimmt werden, um verschiedene Ziele basierend auf dem gewünschten Endprodukt zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder festem Brennstoff liegt: Verwenden Sie einen „langsamen Pyrolyse“-Prozess mit niedrigerer Temperatur, um den Ertrag an Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigen Brennstoffen oder Chemikalien liegt: Verwenden Sie einen „schnellen Pyrolyse“-Prozess mit höherer Temperatur, um den Ertrag an Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines autarken Systems liegt: Fangen Sie das Synthesegas auf und verwenden Sie es als Brennstoffquelle, um den Pyrolyse-Reaktor selbst anzutreiben.

Indem Sie verstehen, dass Pyrolyse Synthesegas, Bio-Öl und Biokohle produziert, können Sie den Prozess effektiv steuern, um die spezifischen hochwertigen Produkte zu erzeugen, die Sie benötigen.

Zusammenfassungstabelle:

| Produkt | Primäre Zusammensetzung | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Synthesegas | Wasserstoff (H₂), Kohlenmonoxid (CO) | Brennbares Gas, Prozesswärmequelle | Antrieb von Pyrolyse-Reaktoren, Industriebrennstoff |

| Bio-Öl | Kondensierte organische Dämpfe | Dunkle Flüssigkeit, kann raffiniert werden | Flüssiger Brennstoff, chemischer Rohstoff |

| Biokohle | Stabiler Kohlenstofffeststoff | Porös, große Oberfläche | Bodenverbesserung, fester Brennstoff, Aktivkohlebasis |

Optimieren Sie die thermische Verarbeitung Ihres Labors mit KINTEK

Das Verständnis der genauen Produkte der Pyrolyse – Synthesegas, Bio-Öl und Biokohle – ist entscheidend für das Erreichen Ihrer Forschungs- oder Produktionsziele. Ob Sie sich auf Energierückgewinnung, Materialsynthese oder Wertschöpfung aus Abfällen konzentrieren, die richtige Ausrüstung ist der Schlüssel zur Kontrolle von Produktausbeute und -qualität.

KINTEK ist spezialisiert auf hochwertige Labor-Pyrolysesysteme und -reaktoren, die für präzise Temperaturregelung und Prozesseffizienz entwickelt wurden. Unsere Geräte helfen Forschern und Laborfachleuten wie Ihnen, die Ausbeute Ihres gewünschten Produkts zu maximieren – sei es Synthesegas für Energie, Bio-Öl für Kraftstoffe oder Biokohle für Materialien.

Lassen Sie uns Ihnen helfen, Ihren Pyrolyseprozess für überragende Ergebnisse anzupassen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie die zuverlässige Laborausrüstung von KINTEK Ihre thermischen Umwandlungsprojekte verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Was sind die Faktoren, die die Ausbeute an Bioöl aus der Pyrolyse von Kokosnussschalen beeinflussen? Kontrollieren Sie 4 Schlüsselparameter

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien