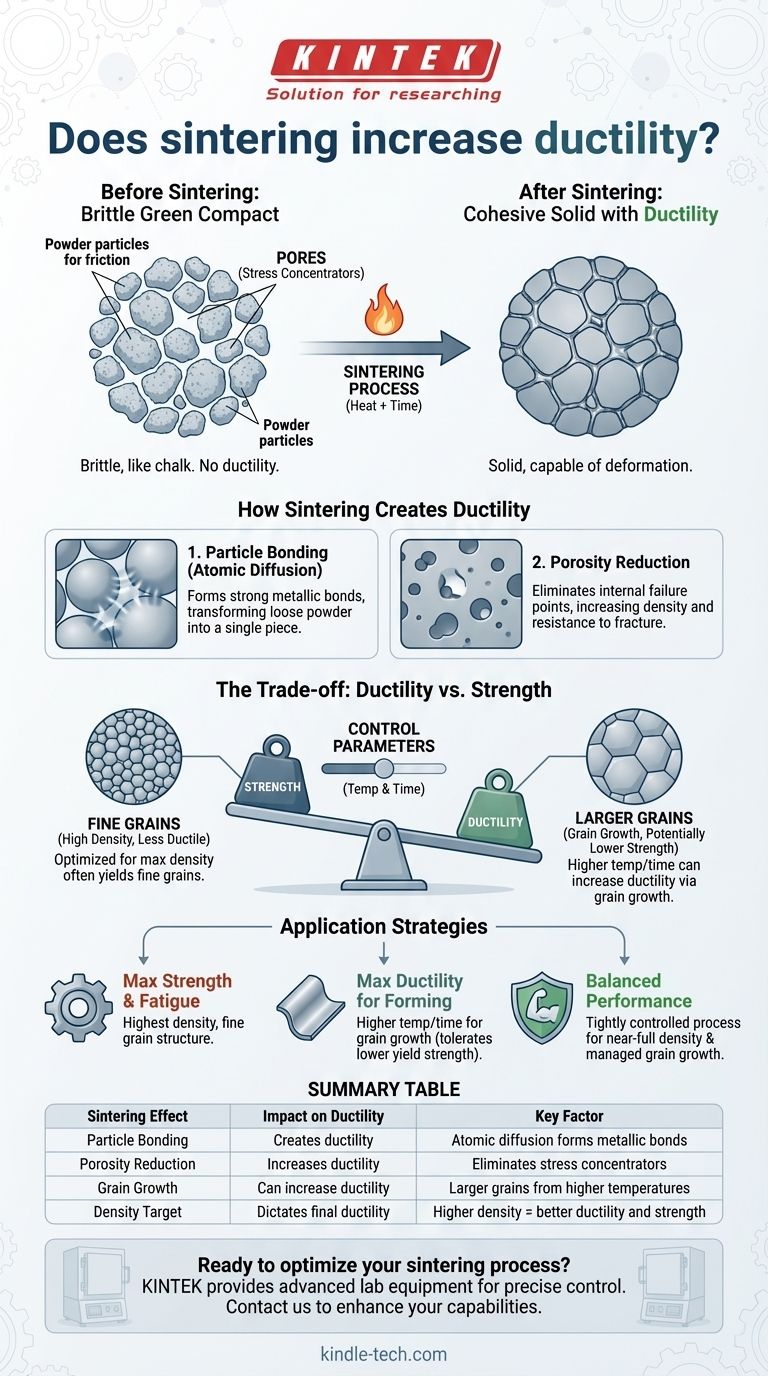

Ja, grundsätzlich erzeugt der Sinterprozess die Duktilität in einem Bauteil aus pulverförmigem Material. Ein ungesintertes oder "Grünteil" ist extrem spröde und besitzt praktisch keine Duktilität; Sintern verwandelt es in einen kohäsiven Festkörper, der sich unter Spannung verformen kann.

Sintern verleiht Duktilität, indem es einzelne Partikel bindet und interne Poren eliminiert. Das endgültige Duktilitätsniveau ist jedoch ein direktes Ergebnis der verwendeten spezifischen Sinterparameter, was oft einen kritischen Kompromiss zwischen Duktilität, Dichte und Festigkeit beinhaltet.

Die Rolle des Sinterns bei der Erzeugung von Duktilität

Um zu verstehen, wie Sintern die Duktilität beeinflusst, müssen Sie zunächst den Zustand des Materials verstehen, bevor der Prozess beginnt.

Vom spröden Pulver zum kohäsiven Festkörper

Ein durch Pressen von Metallpulver geformtes Teil wird als "Grünling" bezeichnet. Obwohl es seine Form behält, werden die Partikel nur durch mechanische Reibung zusammengehalten.

Dieses Grünteil hat keine nennenswerte Duktilität. Wenn Sie versuchen, es zu biegen, bricht es sofort, ähnlich wie ein Stück Kreide.

Sintern, bei dem das Material unterhalb seines Schmelzpunktes erhitzt wird, fördert die atomare Diffusion zwischen diesen Partikeln. Dies erzeugt starke metallische Bindungen, die die lose Pulveransammlung in ein einziges, festes Materialstück verwandeln, das plastisch verformbar ist (Duktilität).

Wie die Reduzierung der Porosität die Duktilität beeinflusst

Das Hauptziel des Sinterns ist die Reduzierung und Eliminierung der leeren Räume oder Poren zwischen den Pulverpartikeln.

Diese Poren sind interne Defekte, die als Spannungskonzentratoren wirken. Wenn eine Last angelegt wird, vervielfacht sich die Spannung an den Rändern dieser Poren und bietet perfekte Ansatzpunkte für Risse.

Durch das Entfernen von Poren und die Erhöhung der Materialdichte eliminiert Sintern diese internen Bruchstellen. Dies erhöht die Fähigkeit des Materials, Bruch zu widerstehen, drastisch – eine Eigenschaft, die eng mit der Duktilität zusammenhängt.

Der Zusammenhang mit der endgültigen Mikrostruktur

Der Sinterprozess bestimmt direkt die endgültige Mikrostruktur des Materials, einschließlich seiner Korngröße und der Verteilung eventuell verbleibender Poren.

Es ist diese endgültige Mikrostruktur, die alle mechanischen Eigenschaften bestimmt. Ein gut gesintertes Teil mit minimaler Porosität und starken interpartikulären Bindungen wird eine duktile und starke Komponente sein.

Die Kompromisse verstehen: Duktilität vs. Festigkeit

Während Sintern Duktilität einführt, kann der Grad der Duktilität manipuliert werden, und sie existiert selten isoliert von anderen Eigenschaften.

Die umgekehrte Beziehung

Bei den meisten Metallen besteht eine umgekehrte Beziehung zwischen Festigkeit und Duktilität. Prozesse, die ein Metall deutlich stärker machen, machen es oft weniger duktil und umgekehrt.

Sintern ist keine Ausnahme. Während es sowohl Festigkeit als auch Duktilität von der Basis eines Grünlings aus erhöht, geht die Optimierung für das eine oft auf Kosten des anderen.

Der Einfluss der Sinterparameter

Sie können die endgültigen Eigenschaften steuern, indem Sie die Temperatur und Zeit des Sinterns anpassen.

Höhere Temperaturen oder längere Sinterzeiten können zu Kornwachstum führen, bei dem kleinere Körner zu größeren verschmelzen. Größere Körner können manchmal die Duktilität erhöhen, reduzieren aber typischerweise die Gesamtfestigkeit des Materials.

Umgekehrt zielen Parameter, die für maximale Dichte und Festigkeit optimiert sind, oft darauf ab, eine feinkörnige Struktur zu erzeugen, was zu einer etwas geringeren Duktilität im Vergleich zu einem übersinterten, grobkörnigen Teil führen kann.

Das primäre Ziel: Dichte

Denken Sie daran, dass das Hauptziel des Sinterns die Erzeugung eines dichten Körpers ist. Eine Erhöhung der Dichte erhöht fast immer Festigkeit, Zähigkeit und Haltbarkeit.

Die endgültige Duktilität ist oft eine Folge des Prozesses, der gewählt wurde, um die Zieldichte zu erreichen. Ein Teil, das zu 99 % dicht ist, wird dramatisch duktiler und stärker sein als eines, das nur zu 90 % dicht ist.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Vorgehensweise beim Sintern sollte durch die Endanwendung des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Sie sollten den Sinterprozess für die höchstmögliche Dichte mit einer feinen, gleichmäßigen Kornstruktur optimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Duktilität für Umformvorgänge liegt: Sie können höhere Temperaturen oder längere Zeiten verwenden, um ein gewisses Kornwachstum zu fördern, vorausgesetzt, Sie können eine potenzielle Abnahme der Streckgrenze tolerieren.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Leistungsprofil liegt: Sie müssen einen streng kontrollierten Prozess anwenden, um eine nahezu vollständige Dichte zu erreichen und gleichzeitig das Kornwachstum sorgfältig zu steuern, um die gewünschte Mischung aus Festigkeit und Duktilität zu erhalten.

Durch die Beherrschung des Sinterprozesses können Sie die Mikrostruktur des Materials so gestalten, dass sie genau die Eigenschaften aufweist, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Sintereffekt | Auswirkung auf die Duktilität | Schlüsselfaktor |

|---|---|---|

| Partikelbindung | Erzeugt Duktilität | Atomare Diffusion bildet metallische Bindungen |

| Porositätsreduzierung | Erhöht die Duktilität | Eliminiert Spannungskonzentratoren |

| Kornwachstum | Kann die Duktilität erhöhen | Größere Körner durch höhere Temperaturen |

| Dichteziel | Bestimmt die endgültige Duktilität | Höhere Dichte = bessere Duktilität und Festigkeit |

Bereit, Ihren Sinterprozess für das perfekte Gleichgewicht aus Duktilität und Festigkeit zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Ihnen helfen, eine präzise Kontrolle über die Sinterparameter zu erreichen. Ob Sie mit Metallpulvern für hochfeste Komponenten arbeiten oder die Duktilität für Umformvorgänge maximieren müssen, unsere Lösungen stellen sicher, dass Sie die Materialeigenschaften erhalten, die Ihre Anwendung erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern und konsistente, qualitativ hochwertige Ergebnisse liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Bedingungen bietet eine Vakuum-Heißpresse für das Sintern von Al2O3/ZrO2? Erreichen von 1550°C und 30 MPa Verdichtung

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung