Ja, der Hauptzweck des Sinterns ist die Reduzierung der Porosität und die Erhöhung der Dichte eines Materials. Bei diesem Prozess wird ein gepresstes Pulver auf eine hohe Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Partikel miteinander verbunden werden und die Hohlräume oder Poren zwischen ihnen schrumpfen.

Das Sintern wandelt eine lose Ansammlung von Partikeln grundlegend in eine feste, zusammenhängende Masse um. Es nutzt thermische Energie, um die Atomdiffusion anzutreiben, welche die Hohlräume zwischen den Partikeln systematisch schließt und so zur Verdichtung führt.

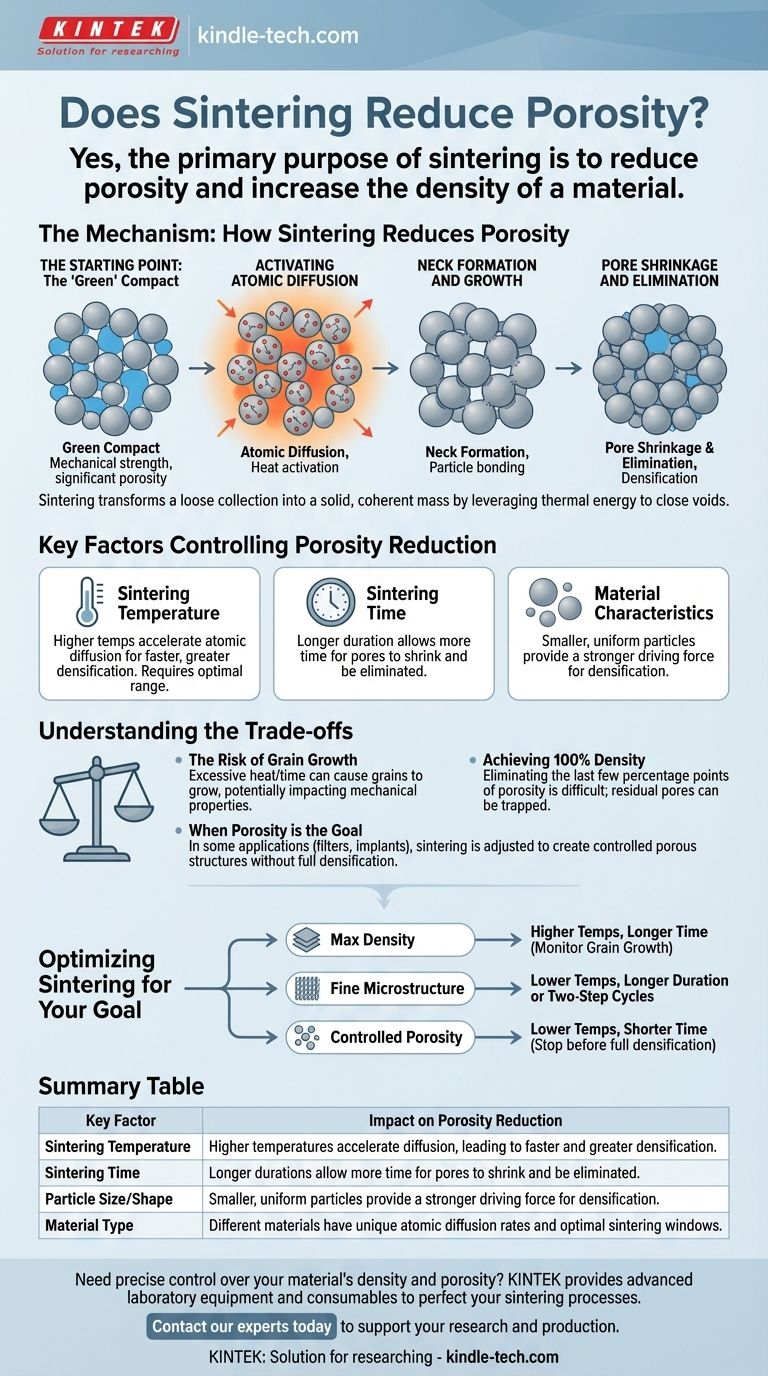

Der Mechanismus: Wie Sintern die Porosität reduziert

Das Verständnis des Sinterns bedeutet, einen Prozess der Partikelbindung und der Schrumpfung von Hohlräumen zu visualisieren. Er findet in unterschiedlichen, sich aber überschneidenden Phasen statt, die alle durch Wärme angetrieben werden.

Der Ausgangspunkt: Der „Grünling“

Vor dem Sintern werden die Partikel typischerweise in die gewünschte Form gepresst. Dieses Objekt, bekannt als „Grünling“ (oder „Grünteil“), besitzt mechanische Festigkeit, enthält aber noch einen erheblichen Leerraum (Porosität) zwischen den Partikeln.

Aktivierung der Atomdiffusion

Wenn der Grünling erhitzt wird, gewinnen die Atome in den Partikeln thermische Energie und werden beweglich. Diese Atomdiffusion ist der Motor des Sinterns und ermöglicht es dem Material, sich zu bewegen und die Struktur umzuformen.

Halsbildung und -wachstum

Atome wandern zu den Kontaktstellen zwischen benachbarten Partikeln. Diese Materialbewegung bildet kleine „Hälse“ oder Brücken zwischen ihnen. Während der Sinterprozess fortschreitet, werden diese Hälse breiter und ziehen die Zentren der Partikel enger zusammen.

Porenverkleinerung und -eliminierung

Das direkte Ergebnis des engeren Zusammenrückens der Partikel ist, dass die Hohlräume zwischen ihnen schrumpfen. Zunächst miteinander verbundene Porennetzwerke zerfallen in kleinere, isolierte Poren. Bei ausreichender Zeit und Temperatur können diese Poren vollständig eliminiert werden, da sie an die Oberfläche des Materials wandern, was zu einem nahezu vollständig dichten Teil führt.

Schlüsselfaktoren, die die Porositätsreduzierung steuern

Die Wirksamkeit des Sinterns ist nicht automatisch; es ist ein sorgfältig kontrollierter Prozess. Wie die Referenz zeigt, bestimmen Schlüsselparameter wie Temperatur und Zeit das Endergebnis.

Sintertemperatur

Die Temperatur ist der kritischste Faktor. Höhere Temperaturen liefern mehr Energie für die Atomdiffusion und beschleunigen das Halswachstum und die Verdichtung. Für jedes Material gibt es jedoch einen optimalen Bereich.

Sinterzeit

Auch die Dauer des Sinterprozesses spielt eine entscheidende Rolle. Eine längere Haltezeit bei der Spitzentemperatur gibt der Diffusion mehr Zeit, was zu einer stärkeren Porositätsreduzierung führt.

Materialeigenschaften

Die anfängliche Partikelgröße, -form und -verteilung beeinflussen den Prozess erheblich. Kleinere, gleichmäßigere Partikel weisen eine höhere Oberflächenenergie auf, was eine stärkere treibende Kraft für die Verdichtung darstellt.

Die Kompromisse verstehen

Obwohl das Sintern sehr effektiv ist, beinhaltet es das Abwägen konkurrierender Phänomene, um die gewünschten Materialeigenschaften zu erzielen.

Das Risiko des Kornwachstums

Die gleiche thermische Energie, die die Verdichtung antreibt, führt auch dazu, dass die Körner im Material größer werden. Übermäßiges Kornwachstum kann sich manchmal nachteilig auf mechanische Eigenschaften wie Festigkeit und Zähigkeit auswirken. Das Ziel ist oft, die Dichte zu maximieren und gleichzeitig das Kornwachstum zu minimieren.

Erreichen von 100% Dichte

Die Eliminierung der letzten paar Prozentpunkte der Porosität ist notorisch schwierig. Diese Restporen können innerhalb der Körner eingeschlossen sein, was es schwierig macht, sie allein durch konventionelles Sintern zu entfernen. Manchmal sind fortschrittliche Techniken für eine vollständige Verdichtung erforderlich.

Wenn Porosität das Ziel ist

In einigen fortgeschrittenen Anwendungen, wie z. B. bei Filtern, Knochenimplantaten oder selbstschmierenden Lagern, besteht das Ziel nicht darin, die Porosität zu beseitigen, sondern eine spezifische, kontrollierte poröse Struktur zu erzeugen. In diesen Fällen werden die Sinterparameter so angepasst, dass Bindungen ohne vollständige Verdichtung entstehen.

Optimierung des Sinterns für Ihr Ziel

Die Kontrolle des Sinterergebnisses erfordert die Abstimmung der Prozessparameter auf Ihr spezifisches technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Sie müssen höhere Temperaturen und längere Zeiten verwenden und gleichzeitig das übermäßige Kornwachstum sorgfältig überwachen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinen Mikrostruktur liegt: Ziehen Sie in Betracht, niedrigere Temperaturen über einen längeren Zeitraum zu verwenden oder fortschrittliche zweistufige Sinterzyklen einzusetzen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer kontrollierten porösen Struktur liegt: Sie arbeiten bei niedrigeren Temperaturen und kürzeren Zeiten und stoppen den Prozess, bevor die vollständige Verdichtung erreicht ist.

Die Beherrschung dieser Prinzipien ermöglicht es Ihnen, die interne Struktur eines Materials präzise zu gestalten, um seine endgültigen Leistungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Porositätsreduzierung |

|---|---|

| Sintertemperatur | Höhere Temperaturen beschleunigen die Atomdiffusion, was zu einer schnelleren und stärkeren Verdichtung führt. |

| Sinterzeit | Längere Dauer gibt den Poren mehr Zeit zum Schrumpfen und zur Eliminierung. |

| Partikelgröße/-form | Kleinere, gleichmäßige Partikel bieten eine stärkere treibende Kraft für die Verdichtung. |

| Materialtyp | Verschiedene Materialien weisen unterschiedliche Atomdiffusionsraten und optimale Sinterfenster auf. |

Benötigen Sie präzise Kontrolle über die Dichte und Porosität Ihres Materials?

Die Prinzipien des Sinterns sind entscheidend für die Entwicklung von Hochleistungswerkstoffen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Perfektionierung Ihrer Sinterprozesse erforderlich sind. Ob Sie maximale Dichte, eine kontrollierte poröse Struktur oder eine feine Mikrostruktur anstreben, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihre materialtechnischen Ziele zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Forschung und Produktion mit zuverlässigen, leistungsstarken Laborgeräten unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse