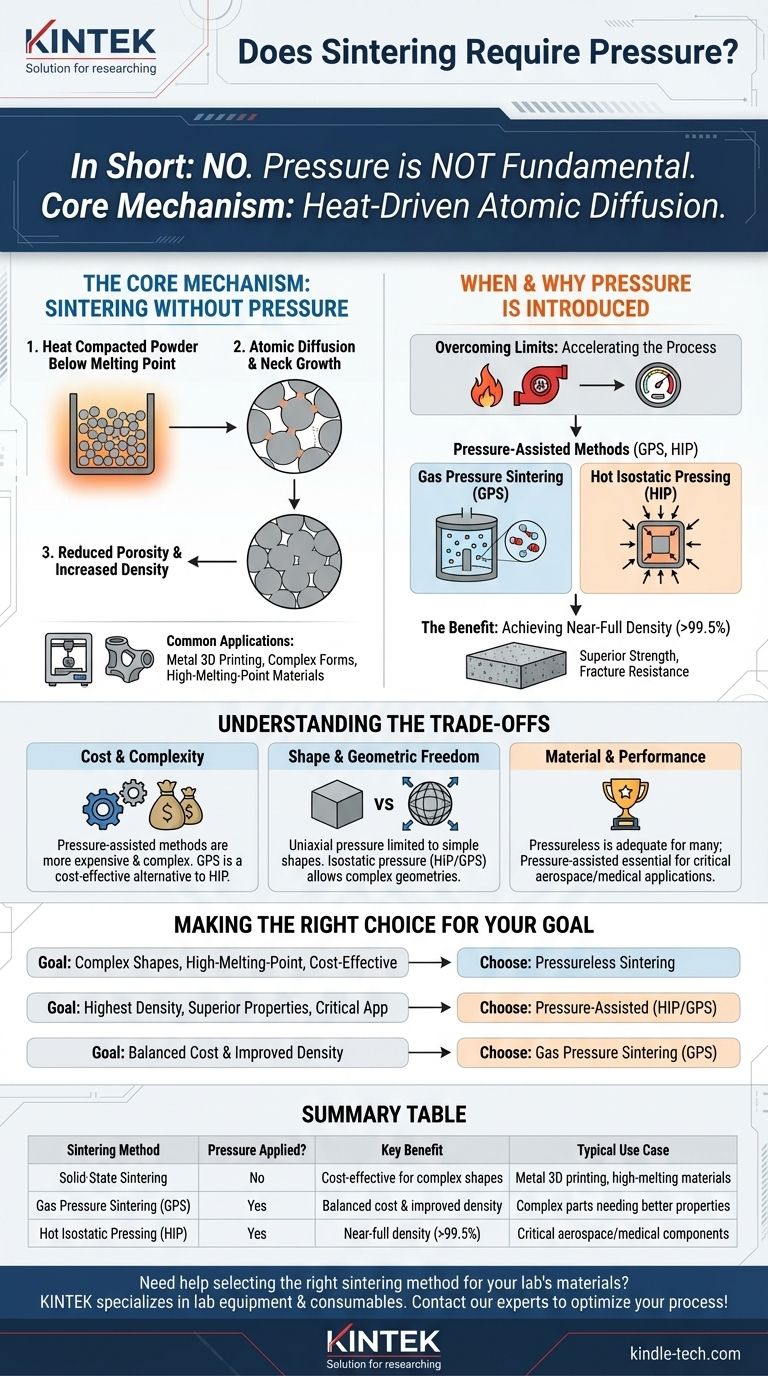

Kurz gesagt, nein – Druck ist keine grundlegende Voraussetzung für jeden Sinterprozess. Der Kernmechanismus des Sinterns beruht auf Wärme, um Partikel unterhalb ihres Schmelzpunkts miteinander zu verbinden. Die Anwendung von Druck ist jedoch eine gängige und wirksame Technik, die in bestimmten Methoden eingesetzt wird, um eine höhere Dichte und überlegene Materialeigenschaften zu erzielen.

Sintern ist im Grunde ein thermischer Prozess, bei dem die Wärme die Atomdiffusion antreibt, um Partikel zu verschmelzen. Betrachten Sie Wärme als den Motor, der das Sintern ermöglicht, während Druck wie ein Turbolader wirkt – er ist nicht immer erforderlich, wird aber hinzugefügt, um den Prozess erheblich zu beschleunigen und das Endergebnis zu verbessern.

Der Kernmechanismus: Sintern ohne Druck

Wärmegesteuerte Atomdiffusion

Auf seiner grundlegendsten Ebene funktioniert Sintern, indem ein verdichtetes Pulver auf eine hohe Temperatur erhitzt wird, die jedoch unterhalb des Schmelzpunkts des Materials liegt.

Bei dieser erhöhten Temperatur werden die Atome an den Kontaktstellen der einzelnen Partikel hochmobil. Sie beginnen, über die Grenzen zu diffundieren, wodurch sich feste „Hälse“ zwischen den Partikeln bilden und wachsen, die sie zu einer einzigen, zusammenhängenden Masse verschmelzen.

Das Ziel: Reduzierung der Porosität

Dieser Prozess der Atomwanderung füllt auf natürliche Weise die Hohlräume (oder Poren) auf, die zwischen den losen Partikeln vorhanden sind.

Wenn die Hälse wachsen und die Partikel näher zusammenrücken, nimmt die Gesamtporosität des Objekts ab, während seine Dichte und mechanische Festigkeit zunehmen. Dies ist ein Hauptziel des Sinterns.

Häufige Anwendungen

Diese drucklose Methode, oft als Festkörpersintern bezeichnet, ist weit verbreitet. Sie wird häufig bei Anwendungen wie dem 3D-Druck von Metallen zur Herstellung komplexer kundenspezifischer Formen und für Materialien mit extrem hohen Schmelzpunkten verwendet, bei denen ein Schmelzen unpraktisch ist.

Wann und warum Druck eingeführt wird

Überwindung der Grenzen der reinen Hitze

Obwohl es effektiv ist, kann die alleinige Abhängigkeit von Wärme ein langsamer Prozess sein. Es kann auch eine Restporosität zurückbleiben, die verhindert, dass das Teil seine volle theoretische Dichte und optimale Festigkeit erreicht.

Um diese Einschränkungen zu überwinden, kann gleichzeitig mit der Wärme Druck ausgeübt werden.

Druckunterstützte Sinterverfahren

Verfahren wie das Gassdrucksintern (GPS) und das Heißisostatische Pressen (HIP) nutzen äußeren Druck, um die Partikel physisch in engeren Kontakt zu zwingen.

Diese aufgebrachte Kraft beschleunigt den Diffusionsprozess dramatisch und ist weitaus effektiver bei der Kollabierung und Eliminierung der inneren Poren im Material.

Der Vorteil: Erreichen einer nahezu vollen Dichte

Die Kombination aus hoher Hitze und hohem Druck ermöglicht es Herstellern, Teile herzustellen, die nahezu vollständig dicht sind (oft >99,5 %). Diese Teile weisen im Vergleich zu ihren drucklos gesinterten Gegenstücken deutlich verbesserte mechanische Eigenschaften wie Festigkeit und Bruchfestigkeit auf.

Die Abwägungen verstehen

Kosten und Komplexität

Der größte Kompromiss sind die Kosten. Geräte für das druckunterstützte Sintern, insbesondere das Heißisostatische Pressen, sind erheblich teurer und komplexer im Betrieb als ein Standardofen, der für das drucklose Sintern verwendet wird.

Wie die Referenzen angeben, kann GPS für bestimmte Anwendungen eine kostengünstigere Alternative zum anspruchsvolleren HIP-Verfahren sein.

Form- und geometrische Freiheit

Einige druckunterstützte Techniken können Einschränkungen haben. Beispielsweise ist das uniaxialen Warmpressen (Druckausübung aus einer Richtung) auf einfache Formen beschränkt.

Methoden wie GPS und HIP, die den Druck gleichmäßig aus allen Richtungen (isostatisch) ausüben, haben jedoch praktisch keine Formbeschränkungen und eignen sich hervorragend für komplexe Geometrien.

Material- und Leistungsanforderungen

Die Wahl hängt immer von den Anforderungen der Endanwendung ab. Für viele Komponenten sind die durch druckloses Sintern erzielten Eigenschaften völlig ausreichend. Für Hochleistungsanwendungen, die kritisch sind, wie in der Luft- und Raumfahrt oder bei medizinischen Implantaten, ist die überlegene Dichte durch druckunterstütztes Sintern nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für den Einsatz von Druck vollständig vom gewünschten Ergebnis für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Formen zu erstellen oder mit hochschmelzenden Metallen zu arbeiten, ohne maximale Leistung zu benötigen: Das drucklose Sintern ist oft der direkteste und kostengünstigste Weg.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Dichte und überlegene mechanische Eigenschaften für eine kritische Anwendung zu erreichen: Ein druckunterstütztes Verfahren wie HIP oder GPS ist die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, Kosten gegen eine verbesserte Dichte für komplexe Teile abzuwägen: Das Gassdrucksintern (GPS) stellt eine starke Mittelweglösung dar.

Das Verständnis dieses Unterschieds zwischen wärmegesteuerter Fusion und druckunterstützter Verdichtung ermöglicht es Ihnen, den präzisen Herstellungsweg für Ihr spezifisches Material und Ihre Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Sinterverfahren | Druck angewendet? | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|---|

| Festkörpersintern | Nein | Kosteneffizient für komplexe Formen | 3D-Druck von Metallen, hochschmelzende Materialien |

| Gassdrucksintern (GPS) | Ja | Ausgewogene Kosten & verbesserte Dichte | Komplexe Teile, die bessere Eigenschaften erfordern |

| Heißisostatisches Pressen (HIP) | Ja | Nahezu volle Dichte (>99,5 %) | Kritische Komponenten für Luft- und Raumfahrt/Medizin |

Benötigen Sie Hilfe bei der Auswahl des richtigen Sinterverfahrens für die Materialien Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die Kosten, Komplexität und Leistung ausbalancieren – egal, ob Sie druckunterstütztes Sintern für maximale Dichte oder Standardöfen für komplexe Formen benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihren Sinterprozess zu optimieren und Ihre Materialziele zu erreichen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Andere fragen auch

- Was sind die Hauptfunktionen eines Vakuum-Heißpress-Sinterofens? Herstellung von hochdichten UN-Keramikpellets

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.