Für Projekte, die hochpräzise Prototypen und Kleinserienfertigungen erfordern, ist das Vakuumgießen ein bemerkenswert präziser Prozess. Es erreicht typischerweise eine Maßtoleranz von ±0,3 % der Nennabmessung. Für kleinere Teile beträgt eine gängige Basistoleranz etwa ±0,15 mm auf den ersten Millimeter.

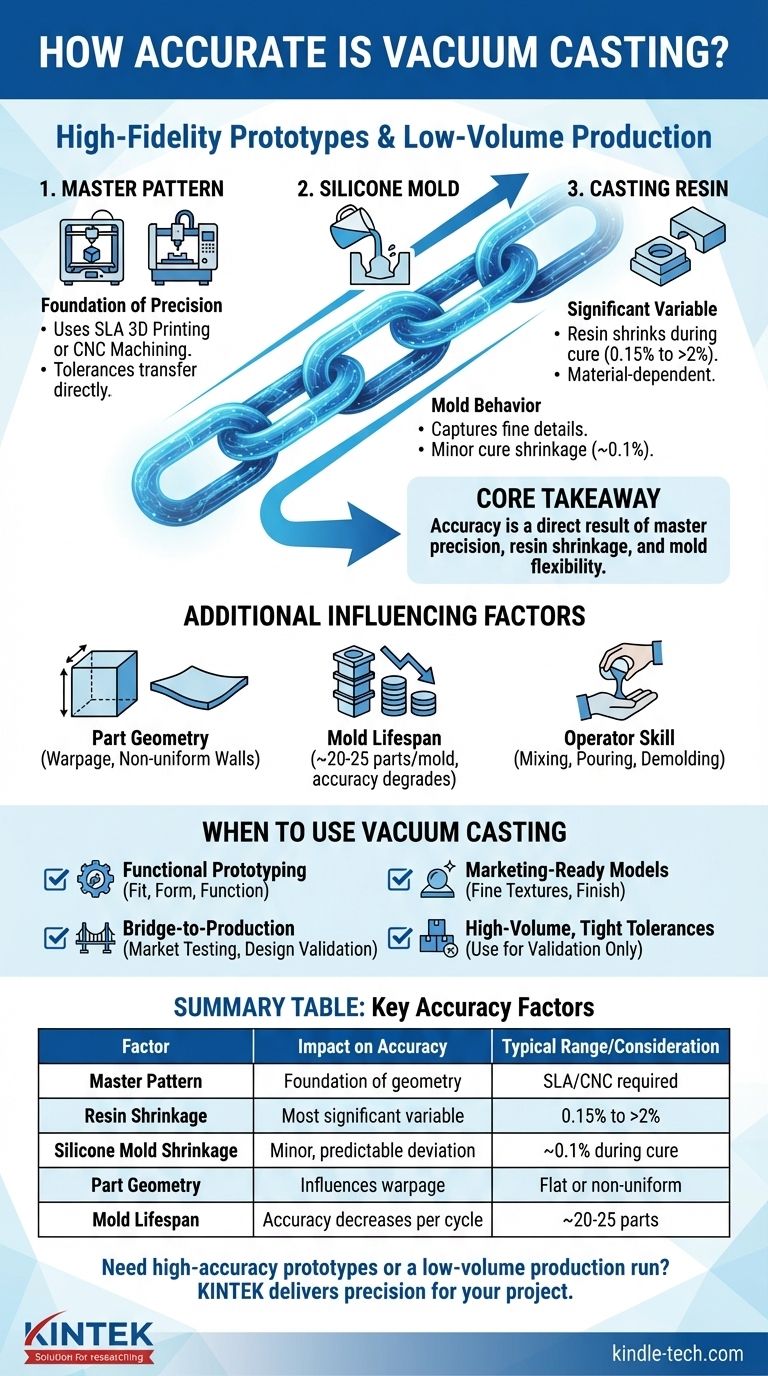

Die Kernbotschaft ist, dass die Genauigkeit des Vakuumgießens keine einzelne Zahl ist, sondern ein direktes Ergebnis von drei Schlüsselfaktoren: der Präzision des Urmodells, der vorhersagbaren Schrumpfung des Gießharzes und der inhärenten Flexibilität der Silikonform.

Was bestimmt die Genauigkeit des Vakuumgießens?

Um wirklich zu verstehen, ob der Prozess für Ihr Teil geeignet ist, müssen Sie die Variablen betrachten, die zu den endgültigen Abmessungen beitragen. Die Präzision ist eine Kette von Abhängigkeiten, beginnend mit Ihrem Urmodell.

Das Urmodell: Ihre Grundlage für Präzision

Das endgültig gegossene Teil kann niemals genauer sein als das Urmodell, das zur Herstellung der Form verwendet wurde. Dieses anfängliche Modell ist die Quelle aller nachfolgenden Geometrie.

Hochpräzise Methoden wie SLA (Stereolithographie) 3D-Druck oder CNC-Bearbeitung werden zur Erstellung des Urmodells verwendet. Die Toleranzen dieses ersten Schritts übertragen sich direkt auf das Endprodukt.

Verhalten der Silikonform

Um die Form zu erstellen, wird flüssiger Silikonkautschuk um das Urmodell gegossen. Obwohl dieses Material hervorragend feine Oberflächendetails erfassen kann, weist es eigene physikalische Verhaltensweisen auf.

Das Silikon selbst unterliegt beim Aushärten einer geringen Schrumpfung, typischerweise etwa 0,1 %. Dies wird bei der Konstruktion berücksichtigt, ist aber eine Quelle geringfügiger Abweichungen.

Schrumpfung des Gießharzes

Dies ist oft der wichtigste Faktor, der die Maßgenauigkeit beeinflusst. Die beim Vakuumgießen verwendeten Polyurethanharze schrumpfen, wenn sie eine chemische Reaktion durchlaufen, um auszuhärten und zu verfestigen.

Materialhersteller stellen Datenblätter zur Verfügung, die die Schrumpfungsrate für jedes Harz angeben, die von 0,15 % bis über 2 % reichen kann. Erfahrene Techniker berücksichtigen dies, aber es bleibt eine kritische Variable.

Teilegeometrie und -größe

Das Design Ihres Teils spielt eine direkte Rolle für dessen endgültige Genauigkeit.

Große, flache Teile sind anfälliger für Verzug, während Teile mit ungleichmäßigen Wandstärken unterschiedliche Schrumpfungen aufweisen können, was zu inneren Spannungen und geringfügigen Verformungen führt.

Die Kompromisse verstehen

Vakuumgießen bietet ein außergewöhnliches Gleichgewicht an Eigenschaften, aber es ist entscheidend, seine Grenzen im Vergleich zu anderen Verfahren zu erkennen.

Genauigkeit vs. Lebensdauer der Form

Eine einzelne Silikonform kann typischerweise 20-25 Teile produzieren. Die Form verschlechtert sich jedoch mit jedem Gießzyklus leicht.

Das bedeutet, dass das 20. Teil, das aus einer Form entnommen wird, möglicherweise etwas größere Toleranzen und weniger scharfe Details aufweist als das erste Teil. Für eine gleichbleibende Genauigkeit über eine Serie hinweg können neue Formen erforderlich sein.

Es ist kein Ersatz für Hartwerkzeuge

Vakuumgießen ist kein direkter Ersatz für das hochvolumige Spritzgießen. Spritzgießen verwendet robuste Stahlwerkzeuge, die Hunderttausende von hoch wiederholbaren Teilen mit engeren Toleranzen produzieren können.

Der Kompromiss liegt in Kosten und Geschwindigkeit. Ein Stahlwerkzeug ist um Größenordnungen teurer und zeitaufwändiger in der Herstellung als eine Silikonform.

Der Einfluss der Bedienerfertigkeit

Der Prozess erfordert ein hohes Maß an menschlichem Geschick. Das richtige Mischen des Harzes, ein kontrollierter Guss und ein sorgfältiges Entformen hängen alle von einem erfahrenen Techniker ab, um die Variabilität zu minimieren und das bestmögliche Ergebnis zu gewährleisten.

Ist Vakuumgießen genau genug für Ihr Projekt?

Verwenden Sie diese Richtlinien, um festzustellen, ob der Prozess zu Ihrem spezifischen Ziel passt.

- Wenn Ihr Hauptaugenmerk auf funktionalen Prototypen liegt: Vakuumgießen ist eine ausgezeichnete Wahl, da seine Genauigkeit für Passform-, Form- und Funktionstests mit produktionsreifen Materialien mehr als ausreichend ist.

- Wenn Ihr Hauptaugenmerk auf der Erstellung marketingreifer Modelle liegt: Seine Fähigkeit, feine Texturen zu reproduzieren und eine makellose Oberfläche zu erzeugen, macht es zu einer überlegenen Option.

- Wenn Ihr Hauptaugenmerk auf einer Überbrückung zur Produktion liegt: Es ist ideal für die Herstellung von einigen hundert Teilen, um den Markt zu testen oder ein Design zu validieren, bevor man sich für teure Stahlwerkzeuge für das Spritzgießen entscheidet.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit sehr engen Toleranzen liegt: Sie sollten planen, Vakuumgießen zur Validierung zu verwenden und dann für die Massenproduktion auf Spritzgießen oder CNC-Bearbeitung umzusteigen.

Durch das Verständnis dieser Faktoren können Sie das einzigartige Gleichgewicht aus Geschwindigkeit, Materialqualität und Präzision des Vakuumgießens für Ihre Anwendung selbstbewusst nutzen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Genauigkeit | Typischer Bereich/Überlegung |

|---|---|---|

| Urmodell | Grundlage aller Geometrie | SLA 3D-Druck oder CNC-Bearbeitung erforderlich |

| Harzschrumpfung | Wichtigste Variable | 0,15 % bis über 2 % (materialabhängig) |

| Schrumpfung der Silikonform | Geringe, vorhersagbare Abweichung | ~0,1 % während der Aushärtung |

| Teilegeometrie | Beeinflusst Verzug und Verformung | Große, flache Bereiche oder ungleichmäßige Wände sind anspruchsvoll |

| Lebensdauer der Form | Genauigkeit nimmt pro Zyklus leicht ab | ~20-25 Teile pro Form für gleichbleibende Qualität |

Benötigen Sie hochpräzise Prototypen oder eine Kleinserienfertigung?

Vakuumgießen von KINTEK liefert die Präzision, die Sie für Funktionstests und marktreife Modelle benötigen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Ihr Projekt von optimaler Materialauswahl und fachmännischer Technik profitiert.

Lassen Sie uns Ihre spezifischen Toleranzanforderungen und Projektziele besprechen. Kontaktieren Sie noch heute unsere Experten, um zu sehen, ob Vakuumgießen die richtige Lösung für Sie ist!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Warum wird ein Vakuum-Heißpress-Ofen für C-Faser/Si3N4-Verbundwerkstoffe bevorzugt? Erreicht hohe Dichte & Faserschutz

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Warum ist eine beheizte Labor-Hydraulikpresse für Verbundlaminate unerlässlich? Erzielung einer hohlraumfreien strukturellen Integrität