Um die Effizienz einer Kugelmühle zu verbessern, müssen Sie systematisch das Verhältnis zwischen ihrer Drehgeschwindigkeit, den Eigenschaften der Mahlkörper (der Kugeln) und dem Volumen des zu verarbeitenden Materials optimieren. Diese drei Variablen steuern direkt die Mahlwirkung im Inneren der Mühle und bestimmen, ob Energie effektiv zur Partikelgrößenreduzierung genutzt oder durch überschüssige Wärme, Lärm und Geräteabnutzung verschwendet wird.

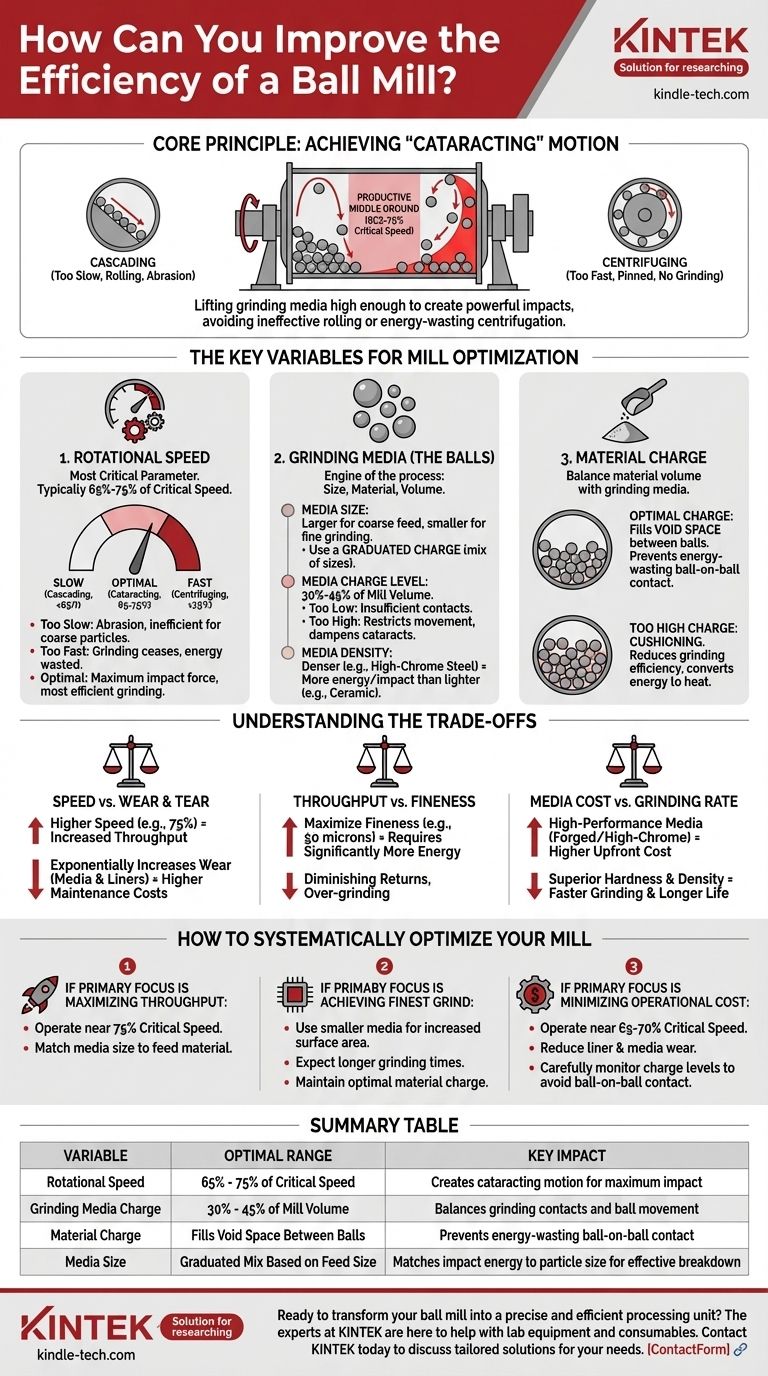

Das Kernprinzip der Effizienz einer Kugelmühle ist das Erreichen eines Zustands der „Katarakt“-Bewegung, bei dem die Mahlkörper hoch genug angehoben werden, um zu fallen und starke Schläge zu erzeugen, ohne durch die Zentrifugalkraft an die Mühlenwand gedrückt zu werden. Dies ist der produktive Mittelweg zwischen ineffektivem Rollen und energieverschwendender Zentrifugation.

Die Schlüsselvariablen für die Mühlenoptimierung

Wahre Effizienz bedeutet nicht, die Mühle schneller oder länger laufen zu lassen, sondern die ideale innere Umgebung für die Zerkleinerung (Partikelgrößenreduzierung) zu schaffen. Dies erfordert eine sorgfältige Ausbalancierung mehrerer miteinander verbundener Faktoren.

1. Drehgeschwindigkeit

Die Geschwindigkeit der Mühle ist wohl der kritischste Parameter. Sie wird typischerweise als Prozentsatz der „kritischen Geschwindigkeit“ angegeben – der theoretischen Geschwindigkeit, bei der die äußerste Schicht der Kugeln zentrifugiert würde und am Mühlenmantel haften bliebe.

- Zu langsam (Kaskadieren): Unterhalb von 65 % der kritischen Geschwindigkeit neigen die Kugeln dazu, zu trudeln und über die Oberfläche der Ladung zu rollen. Diese Wirkung wird durch Abrieb dominiert und ist ineffizient für die Zerkleinerung gröberer Partikel.

- Zu schnell (Zentrifugieren): Wenn die kritische Geschwindigkeit erreicht oder überschritten wird, werden die Kugeln an die Mühlenwand gedrückt. Die Mahlwirkung hört vollständig auf und die gesamte Energie wird verschwendet.

- Optimal (Kataraktieren): Typischerweise zwischen 65 % und 75 % der kritischen Geschwindigkeit werden die Kugeln auf der aufsteigenden Seite der Mühle angehoben und fallen frei auf die Ladung. Dies erzeugt die maximale Aufprallkraft, was zu einer effizientesten Vermahlung führt.

2. Mahlkörper (Die Kugeln)

Die Kugeln sind der Motor des Mahlprozesses. Ihre Größe, ihr Material und das Gesamtvolumen, das sie einnehmen, sind entscheidend für die Effizienz.

- Körpergröße: Größere Kugeln sind aufgrund ihrer höheren Aufprallenergie für das Zerkleinern großer Zufuhrmaterialpartikel notwendig. Kleinere Kugeln bieten mehr Oberfläche und eignen sich besser für das Feinmahlen bereits kleinerer Partikel. Ein optimales Setup verwendet oft eine abgestufte Ladung mit einer Mischung von Größen.

- Körperbeladungsgrad: Dies ist das Volumen der Mühle, das von den Kugeln eingenommen wird, typischerweise zwischen 30 % und 45 %. Eine zu geringe Beladung führt zu unzureichenden Mahlkontakten. Eine zu hohe Beladung kann die Bewegung des Materials und der Kugeln einschränken und die Kataraktbewegung dämpfen.

- Körperdichte: Dichtere Körper, wie hochchromhaltiger Stahl, übertragen pro Aufprall mehr Energie als leichtere Körper wie Keramik. Die Wahl hängt von der Härte des zu mahlenden Materials und dem gewünschten Kontaminationsgrad ab.

3. Materialbeladung

Die Menge des der Mühle zugeführten Materials muss mit den Mahlkörpern abgeglichen werden.

- Beladungsvolumen: Die optimale Materialbeladung füllt den Hohlraum zwischen den Kugeln aus. Ist der Materialstand zu niedrig, schlagen die Kugeln aufeinander und auf den Mühlenmantel, was Energie verschwendet und schnellen Verschleiß verursacht.

- Zu hohe Beladung: Ist der Materialstand zu hoch, wirkt er als Puffer für die Aufprallkräfte der fallenden Kugeln, was die Mahleffizienz drastisch reduziert und Energie in Wärme umwandelt.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist kein universeller Prozess. Die Verbesserung einer Kennzahl geht oft auf Kosten einer anderen, und das Verständnis dieser Kompromisse ist der Schlüssel zu einem effektiven Management.

Geschwindigkeit vs. Verschleiß

Der Betrieb am oberen Ende des optimalen Geschwindigkeitsbereichs (z. B. 75 % der kritischen Geschwindigkeit) erhöht im Allgemeinen den Durchsatz. Es erhöht jedoch auch exponentiell die Verschleißrate sowohl der Mahlkörper als auch der inneren Auskleidungen der Mühle, was zu höheren Wartungskosten und häufigeren Ausfallzeiten führt.

Durchsatz vs. Feinheit

Das Erreichen einer sehr feinen Partikelgröße erfordert erheblich mehr Energie und Zeit. Die Beziehung ist nicht linear; die Reduzierung der Partikelgröße von 100 Mikrometern auf 50 Mikrometer erfordert weitaus mehr Energie als die Reduzierung von 200 auf 150 Mikrometer. Das Streben nach maximaler Feinheit kann zu abnehmendem Nutzen führen, bei dem der größte Teil der Energie für das Übermahlen von Partikeln aufgewendet wird, die bereits klein genug sind.

Körperkosten vs. Mahlrate

Hochleistungs-Mahlkörper (geschmiedeter Stahl, hochchromhaltiger Stahl) sind in der Anschaffung teurer, bieten aber überlegene Härte, Dichte und Verschleißfestigkeit. Dies führt zu schnellerem Mahlen und längerer Lebensdauer. Für weniger anspruchsvolle Anwendungen können billigere Gusseisen- oder Keramikkörper ausreichend sein, diese verschleißen jedoch schneller und mahlen weniger effektiv.

So optimieren Sie Ihre Mühle systematisch

Ihr Ansatz sollte von Ihrem primären betrieblichen Ziel geleitet werden. Definieren Sie, was „Effizienz“ für Ihren spezifischen Prozess bedeutet, und passen Sie die Schlüsselvariablen entsprechend an.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Betreiben Sie die Mühle nahe am oberen Ende des optimalen Geschwindigkeitsbereichs (etwa 75 % der kritischen Geschwindigkeit) und stellen Sie sicher, dass Ihre Mahlkörpergröße effektiv auf die Zerkleinerung Ihres Zufuhrmaterials abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der feinsten Vermahlung liegt: Ziehen Sie die Verwendung kleinerer Mahlkörper in Betracht, um den Oberflächenkontakt zu erhöhen, und seien Sie auf längere Mahlzeiten vorbereitet. Halten Sie eine optimale Materialbeladung aufrecht, um Polstereffekte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Betreiben Sie die Mühle bei einer etwas niedrigeren Geschwindigkeit (etwa 65–70 % der kritischen Geschwindigkeit), um den Verschleiß von Auskleidung und Mahlkörpern erheblich zu reduzieren. Überwachen Sie sorgfältig Ihre Mahlkörper- und Materialbeladung, um sicherzustellen, dass keine Energie durch Mühlen-auf-Mühlen-Kontakt verschwendet wird.

Durch die methodische Anpassung und Messung dieser Kernparameter können Sie Ihre Kugelmühle von einem Werkzeug reiner Kraft in eine präzise und hochgradig effiziente Verarbeitungseinheit verwandeln.

Zusammenfassungstabelle:

| Variable | Optimaler Bereich | Wesentliche Auswirkung |

|---|---|---|

| Drehgeschwindigkeit | 65 % - 75 % der kritischen Geschwindigkeit | Erzeugt Kataraktbewegung für maximalen Aufprall |

| Mahlkörperbeladung | 30 % - 45 % des Mühlenvolumens | Balanciert Mahlkontakte und Kugelbewegung |

| Materialbeladung | Füllt den Hohlraum zwischen den Kugeln aus | Verhindert energieverschwendenden Kugel-auf-Kugel-Kontakt |

| Körpergröße | Abgestufte Mischung basierend auf der Zuführgröße | Passt die Aufprallenergie an die Partikelgröße für effektive Zerkleinerung an |

Sind Sie bereit, Ihre Kugelmühle in eine präzise und effiziente Verarbeitungseinheit zu verwandeln? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für die Mahl- und Zerkleinerungsanforderungen Ihres Labors. Ob Sie sich auf die Maximierung des Durchsatzes, das Erreichen einer feineren Vermahlung oder die Minimierung der Betriebskosten konzentrieren, unser Team kann Ihnen bei der Auswahl der richtigen Ausrüstung helfen und Ihren Prozess für Spitzenleistung optimieren. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie wir die Effizienz und Produktivität Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität

- Welche spezifische Rolle spielt eine hochenergetische Planetenkugelmühle bei der Synthese von Ag-dotierten Sulfid-Festkörperelektrolyten?

- Warum werden Hochenergie-Planetenkugelmühlen zur Reduzierung der Kristallinität von Lignocellulose bevorzugt?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?