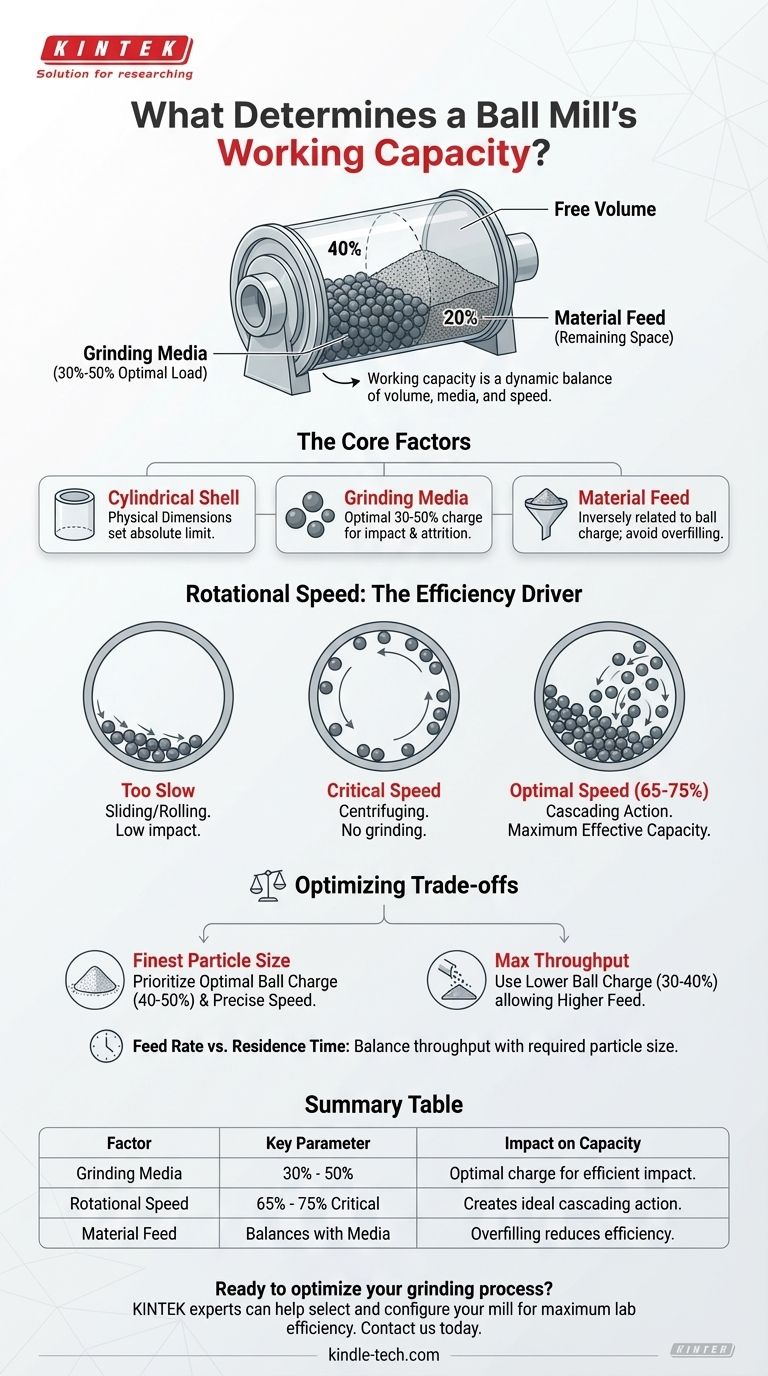

Einfach ausgedrückt: Die Arbeitskapazität einer Kugelmühle wird durch das Volumen der Mahlkörper (der Kugeln) im Inneren bestimmt. Die Standard- und effektivste Beladung für diese Kugeln liegt zwischen 30 % und 50 % des gesamten Innenvolumens des zylindrischen Gehäuses der Mühle. Der verbleibende Raum steht für das Material zur Verfügung, das zerkleinert werden soll.

Die wahre Kapazität einer Kugelmühle ist keine einzelne Zahl, sondern ein dynamisches Gleichgewicht. Sie hängt vom physikalischen Volumen der Mühle, der Ladung der Mahlkörper und der Drehzahl ab, die alle optimiert werden müssen, um eine effiziente Größenreduzierung zu erreichen.

Die Kernfaktoren, die die Kapazität bestimmen

Um den effektiven Durchsatz einer Kugelmühle zu verstehen, müssen Sie zunächst ihre grundlegenden Komponenten und deren Zusammenspiel verstehen. Die physikalischen Abmessungen legen die absolute Grenze fest, aber die Betriebsparameter bestimmen die tatsächliche Leistung.

Der zylindrische Mantel

Der Ausgangspunkt für die Kapazität ist die physikalische Größe des hohlen Zylinders der Mühle. Sein Durchmesser und seine Länge bestimmen das maximale Volumen sowohl der Mahlkörper als auch des Materials, das eingefüllt werden kann.

Der Mantel ist typischerweise mit einem abriebfesten Material wie Manganstahl ausgekleidet, was das Innenvolumen leicht reduziert, aber für die Langlebigkeit der Mühle von entscheidender Bedeutung ist.

Die Mahlkörper (Kugeln)

Das Volumen der Mahlkugeln ist der kritischste Faktor bei der Bestimmung der Arbeitskapazität. Die Regel von 30 % bis 50 % ist der Industriestandard für optimale Leistung.

Dieser spezifische Bereich stellt sicher, dass genügend Kugeln vorhanden sind, um den notwendigen Aufprall und die notwendige Reibung für eine effektive Mahlung zu erzeugen, während gleichzeitig genügend Platz für das zu verarbeitende Material bleibt.

Die Materialzufuhr

Die Menge an Rohmaterial, die Sie hinzufügen können, steht in umgekehrtem Verhältnis zur Kugelladung. Wenn die Kugeln 40 % des Volumens einnehmen, kann die Materialzufuhr nur einen Teil der verbleibenden 60 % einnehmen.

Eine Überfüllung der Mühle mit Material dämpft die Aufprallkräfte der Kugeln, was die Mahleffizienz drastisch reduziert und die effektive Kapazität senkt.

Wie die Drehzahl die Effizienz bestimmt

Das physikalische Volumen einer Mühle ist bedeutungslos, wenn sie nicht korrekt betrieben wird. Die Drehzahl steuert direkt die Mahlwirkung und damit den tatsächlichen Durchsatz der Mühle. Das Schlüsselkonzept hier ist die kritische Drehzahl.

Was ist die kritische Drehzahl?

Die kritische Drehzahl ist die theoretische Geschwindigkeit, bei der die Mahlkugeln durch die Zentrifugalkraft an die Innenwand des Mantels gepresst werden. Bei dieser Geschwindigkeit hören sie auf zu trudeln und zu kaskadieren, und das Mahlen stoppt.

Das Problem bei falschen Drehzahlen

Wenn sich die Mühle zu langsam dreht, gleiten oder rollen die Kugeln einfach am Boden, wodurch der notwendige Aufprall zur Zerkleinerung des Materials nicht erzeugt wird.

Wenn sich die Mühle mit oder über der kritischen Drehzahl dreht, werden die Kugeln zentrifugiert und mit der Wand mitgerissen, was ebenfalls zu wenig oder gar keiner Mahlung führt.

Die optimale Drehzahl zum Mahlen

Eine effektive Mahlung erfolgt, wenn die Mühle mit einem bestimmten Prozentsatz ihrer kritischen Drehzahl arbeitet, typischerweise zwischen 65 % und 75 %.

Bei dieser optimalen Drehzahl werden die Kugeln an der Seite des Mantels nach oben transportiert und fallen dann kaskadierend und trudelnd nach unten, wodurch die starken Aufprall- und Reibungskräfte entstehen, die das Material mahlen. Hier erreicht die Mühle ihre maximal effektive Kapazität.

Die Kompromisse verstehen

Die Optimierung einer Kugelmühle erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Eine Änderung einer Variablen kann eine andere negativ beeinflussen, daher ist es entscheidend, die Kompromisse zu verstehen.

Überfüllung mit Mahlkörpern (>50 %)

Obwohl das Laden der Mühle mit zu vielen Kugeln die Mahlung zu erhöhen scheint, hat es den gegenteiligen Effekt. Es schränkt die Bewegung der Kugeln ein, reduziert den für das Material verfügbaren Raum und senkt letztendlich die Mahleffizienz.

Unterfüllung mit Mahlkörpern (<30 %)

Die Verwendung von zu wenigen Kugeln bedeutet, dass nicht genügend Aufprallpunkte vorhanden sind, um das Material effizient zu mahlen. Dies führt zu deutlich längeren Prozesszeiten und reduziert den Gesamtdurchsatz der Mühle.

Zuführrate vs. Verweilzeit

Eine höhere Zuführrate erhöht die Menge des in die Mühle gelangenden Materials, reduziert aber auch die Zeit, die das Material zum Mahlen benötigt. Dies kann zu einem gröberen Endprodukt führen. Sie müssen die Durchsatzziele mit der erforderlichen Partikelgröße in Einklang bringen.

Die richtige Wahl für Ihr Ziel treffen

Um den gewünschten Durchsatz zu erzielen, müssen die Betriebsparameter der Mühle auf Ihr Hauptziel abgestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die feinste mögliche Partikelgröße zu erreichen: Priorisieren Sie eine optimale Kugelladung (etwa 40–50 %) und eine präzise Drehzahl, um die Aufprallenergie und die Mahlzeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Materialdurchsatzes liegt: Verwenden Sie eine etwas geringere Kugelladung (etwa 30–40 %), um eine höhere Materialzufuhr zu ermöglichen, stellen Sie dabei aber sicher, dass die Drehzahl immer noch im optimalen Bereich für eine effiziente, wenn auch nicht perfekte, Mahlung liegt.

Letztendlich ist die Kapazität einer Kugelmühle ein direktes Ergebnis der kontrollierten, heftigen Wechselwirkung zwischen den Mahlkörpern und dem Material, die beide durch die Rotationsphysik gesteuert wird.

Zusammenfassungstabelle:

| Faktor | Schlüsselparameter | Auswirkung auf die Kapazität |

|---|---|---|

| Mahlkörper | 30 % – 50 % des Mühlenvolumens | Optimale Ladung gewährleistet effizienten Aufprall und Reibung |

| Drehzahl | 65 % – 75 % der kritischen Drehzahl | Erzeugt die ideale kaskadierende Wirkung zum Mahlen |

| Materialzufuhr | Gleicht sich mit der Kugelladung ab | Überfüllung reduziert die Effizienz; Unterfüllung senkt den Durchsatz |

Bereit, Ihren Mahlprozess zu optimieren? Die Experten von KINTEK helfen Ihnen bei der Auswahl der perfekten Kugelmühle und der Konfiguration ihrer Betriebsparameter, um die Effizienz und den Durchsatz Ihres Labors zu maximieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und unser Sortiment an Hochleistungs-Laborgeräten und Verbrauchsmaterialien zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Was ist die Funktion einer Hochenergie-Planetenkugelmühle bei der Synthese von Natrium-basiertem Oxidsulfidglas? Expertenratgeber

- Was ist die Funktion einer Planetenkugelmühle bei der Modifikation von Li3V2(PO4)3? Optimierung der Kathodenleistung

- Welche Ausrüstung wird hauptsächlich für die mechanochemische Behandlung von Zeolithen verwendet? Optimieren Sie Ergebnisse mit Kugelmühlen

- Warum wird eine Hochenergie-Kugelmahlanlage zum Sintern von Pulvern verwendet? Erreichen von atomarer Mischung und hoher Reaktivität

- Warum wird eine Planetenkugelmühle für Sulfid-Festkörperelektrolyte benötigt? Wesentliche Werkzeuge für die Synthese von Anoden-freien Batterien

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Welche Rolle spielt eine Planetenkugelmühle bei der Bewertung der Verarbeitungsleistung von Miscanthus-Hydrochar?

- Was sind die Nachteile des Kugelmühlenmahlens? Hoher Energieverbrauch, Kontamination und langsame Verarbeitung