Die primäre Methode zur Steuerung der Temperatur eines Induktionserwärmungsprozesses ist die präzise Regulierung der elektrischen Leistung, die der Induktionsspule zugeführt wird. Sie stellen nicht direkt eine Temperatur an der Spule selbst ein; Sie steuern die Energieübertragungsrate auf das Werkstück. Dies wird durch die Anpassung der Stärke und Frequenz des Wechselstroms, der durch die Spule fließt, erreicht, was wiederum die Intensität des Heizeffekts bestimmt.

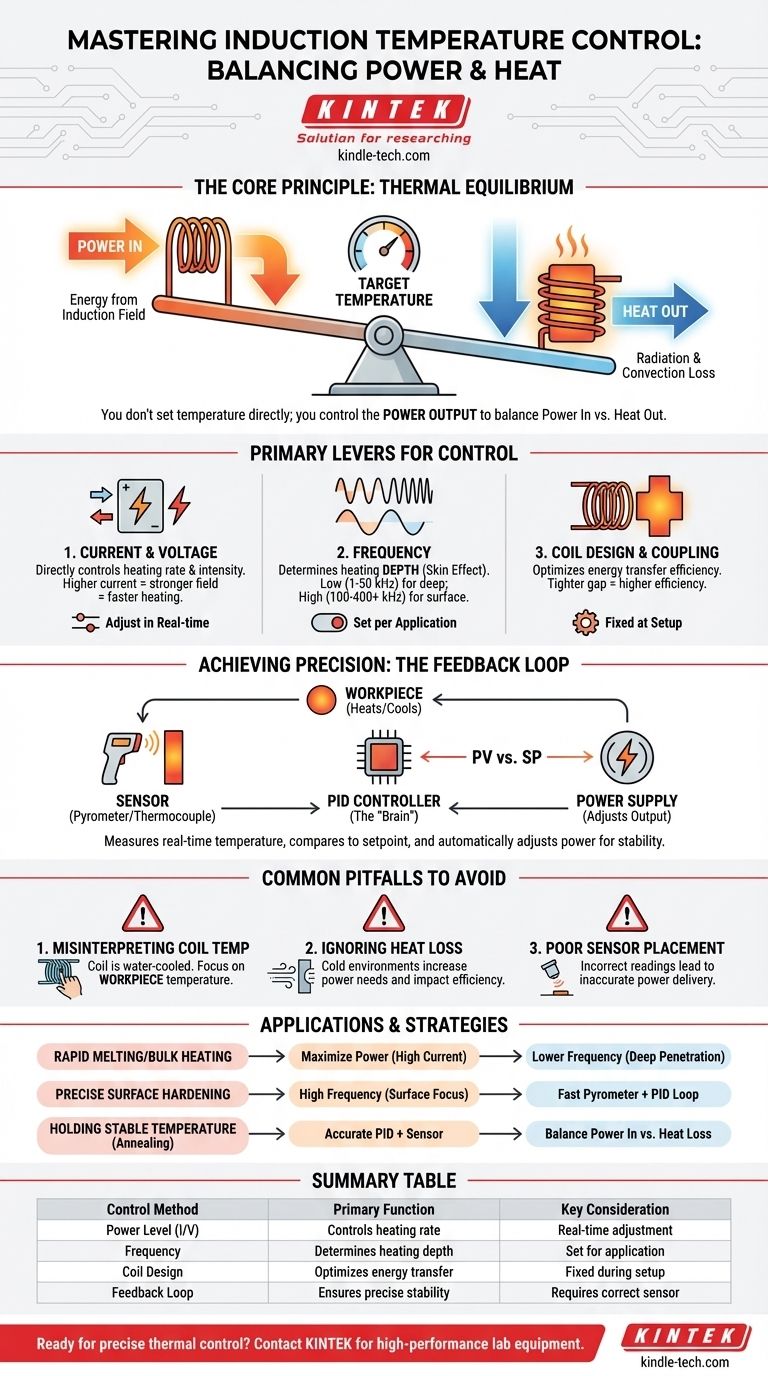

Das Kernprinzip ist, dass Sie die Temperatur nicht direkt steuern, sondern die Leistungsabgabe steuern. Um eine stabile Solltemperatur im Werkstück zu erreichen, muss die Leistung, die Sie über das Induktionsfeld einspeisen, mit der Wärme, die das Werkstück auf natürliche Weise an seine Umgebung abgibt, im Gleichgewicht stehen.

Das Kernprinzip: Leistung rein vs. Wärme raus

Ein Induktionssystem erwärmt ein Metallteil (das Werkstück), das sich innerhalb der Spule befindet. Die Endtemperatur dieses Teils ist keine feste Eigenschaft, sondern das Ergebnis eines thermischen Gleichgewichts.

Verständnis des thermischen Gleichgewichts

Das Induktionsfeld fügt dem Werkstück ständig thermische Energie hinzu – dies ist die Leistung rein. Gleichzeitig verliert das heiße Werkstück Energie durch Strahlung und Konvektion an die Umgebung – dies ist die Wärme raus.

Um die Temperatur zu erhöhen, muss die Leistung rein größer sein als die Wärme raus. Um eine konstante Temperatur (den Sollwert) zu halten, muss die Leistung rein genau der Wärme raus entsprechen.

Primäre Stellhebel zur Steuerung der Induktionsleistung

Um das thermische Gleichgewicht zu steuern, stehen Ihnen mehrere Stellhebel zur Verfügung, die alle die Seite der Gleichung Leistung rein beeinflussen.

Anpassung von Strom und Spannung

Die direkteste und häufigste Methode besteht darin, die Stromstärke anzupassen, die durch die Spule fließt. Ein höherer Strom erzeugt ein stärkeres Magnetfeld, das stärkere elektrische Ströme im Werkstück induziert, was zu einer schnelleren und intensiveren Erwärmung führt. Moderne Festleistungsversorgungen ermöglichen eine nahezu sofortige und präzise Steuerung dieses Leistungsniveaus.

Änderung der Frequenz

Die Frequenz des Wechselstroms ist ein kritischer Parameter, obwohl sie typischerweise für eine bestimmte Anwendung festgelegt und nicht in Echtzeit angepasst wird. Die Frequenz bestimmt den „Skin-Effekt“, d. h. wie tief die induzierten Ströme in das Werkstück eindringen.

- Niedrige Frequenzen (z. B. 1-50 kHz): Dringen tiefer in das Material ein. Dies ist ideal zum Schmelzen, Durchhärten oder Erwärmen großer Brammen.

- Hohe Frequenzen (z. B. 100-400+ kHz): Konzentrieren den Heizeffekt auf die Oberfläche. Dies wird für Anwendungen wie Oberflächenhärtung, Hartlöten oder Löten verwendet.

Optimierung des Spulendesigns

Das Spulendesign ist ein grundlegender Steuerungsfaktor, der vor Beginn eines Prozesses festgelegt wird. Die Effizienz der Energieübertragung hängt stark von der Kopplung ab, d. h. von der Nähe und der geometrischen Beziehung zwischen der Spule und dem Werkstück.

Eine Spule mit mehr Windungen oder einem engeren Abstand zwischen Spule und Teil überträgt Energie weitaus effizienter und erfordert weniger Leistung vom Netzteil, um die gleiche Heizrate zu erzielen.

Präzision durch eine Rückkopplungsschleife erreichen

Die manuelle Anpassung der Leistung zur Einhaltung einer Temperatur ist unpraktisch. Professionelle Systeme verwenden ein geschlossenes Rückkopplungssystem, um automatisch eine präzise und wiederholbare Temperaturkontrolle zu erreichen.

Die Rolle von Temperatursensoren

Was man nicht misst, kann man nicht steuern. Es wird ein Sensor benötigt, um die Echtzeittemperatur des Werkstücks abzutasten. Die beiden gängigsten Typen sind:

- Infrarot-Pyrometer: Ein berührungsloser Sensor, der die Temperatur durch Messung der vom Teil emittierten Wärmestrahlung erfasst. Er ist schnell und ideal für automatisierte Prozesse.

- Thermopaare: Eine kontaktabhängige Sonde, die das Werkstück physisch berühren muss. Sie ist sehr genau, kann aber langsamer und für bewegliche Teile weniger praktikabel sein.

Der PID-Regler

Der Sensor sendet seine Messwerte an einen PID-Regler (Proportional-Integral-Derivativ). Dies ist das „Gehirn“ des Temperaturregelsystems.

Der PID-Regler vergleicht ständig die Messung des Sensors (die tatsächliche Temperatur) mit der gewünschten Temperatur (dem Sollwert). Er berechnet und passt dann automatisch die Ausgabe des Netzteils an, um die Differenz zu minimieren, wodurch ein Überschwingen der Temperatur verhindert und der Sollwert mit bemerkenswerter Stabilität gehalten wird.

Häufige Fallstricke, die es zu vermeiden gilt

Fehlinterpretation der Spulentemperatur

Die Spule selbst wird fast immer wassergekühlt und bleibt relativ kühl. Sie steuern die Temperatur des Werkstücks in der Spule, nicht die Spule selbst.

Ignorieren des Wärmeverlusts

Wenn sich das Werkstück in einer kalten oder zugigen Umgebung befindet, verliert es viel schneller Wärme. Das System muss deutlich mehr Leistung zuführen, um die Zieltemperatur zu halten, was die Energieeffizienz beeinträchtigt.

Schlechte Platzierung des Sensors

Ein falsch ausgerichtetes Pyrometer oder ein schlecht sitzendes Thermoelement liefert dem Regler falsche Messwerte. Dies ist eine häufige Fehlerquelle, die dazu führt, dass das System entweder zu viel oder zu wenig Leistung liefert, was zu falschen Werkstücktemperaturen führt.

Anwendung auf Ihr Projekt

Ihr Ansatz zur Temperaturregelung sollte durch das Ziel Ihres Erwärmungsprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf schnellem Schmelzen oder Massenerwärmung liegt: Priorisieren Sie die Maximierung der Leistungsabgabe mit hohem Strom und wählen Sie eine niedrigere Frequenz für eine tiefe Energieeindringung.

- Wenn Ihr Hauptaugenmerk auf präziser Oberflächenhärtung liegt: Verwenden Sie eine hohe Frequenz, um die Wärme zu konzentrieren, und verlassen Sie sich auf ein schnell reagierendes Pyrometer und einen PID-Regler für eine enge, wiederholbare Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung einer stabilen Temperatur für das Glühen oder Anlassen liegt: Ein hochpräzises, geschlossenes Rückkopplungssystem mit einem gut abgestimmten PID-Regler ist unerlässlich, um die Leistungsaufnahme perfekt mit dem konstanten Wärmeverlust auszugleichen.

Letztendlich kommt die Beherrschung der Induktionstemperaturregelung daher, dass man versteht, dass man ein dynamisches Energiegleichgewicht innerhalb Ihres spezifischen Materials und Ihrer Umgebung verwaltet.

Zusammenfassungstabelle:

| Steuerungsmethode | Hauptfunktion | Wichtige Überlegung |

|---|---|---|

| Leistungspegel (Strom/Spannung) | Steuert direkt die Erwärmungsrate und -intensität | Häufigste Echtzeitanpassung |

| Frequenz | Bestimmt die Eindringtiefe der Erwärmung (Skin-Effekt) | Festgelegt für die Anwendung (Oberflächen- vs. Tiefenerwärmung) |

| Spulendesign & Kopplung | Optimiert die Energieübertragungseffizienz | Pro Anwendung festgelegt, entscheidend für die Einrichtung |

| Rückkopplungsschleife (Sensor + PID) | Sorgt für präzise, automatische Temperaturstabilität | Erfordert korrekte Sensorplatzierung und Abstimmung |

Bereit, eine präzise thermische Kontrolle in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsheizsystemen, die auf Ihre spezifischen Materialien und Prozesse zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Systems und dessen Optimierung für maximale Effizienz und Wiederholbarkeit.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEKs Lösungen Ihre Forschungs- oder Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- H-Typ doppelwandige optische elektrolytische elektrochemische Zelle mit Wasserbad

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist der Unterschied zwischen einer Ring-Scheiben-Elektrode und einer rotierenden Scheibenelektrode? Erschließen Sie tiefere elektrochemische Erkenntnisse

- Welche Rolle spielt eine Platindrahtelektrode üblicherweise? Ein Leitfaden zu ihrer primären Verwendung als Arbeitselektrode

- Was ist die Rotierende Ring-Scheibenelektroden-Methode? Echtzeit-Reaktionsanalyse freischalten

- Was sind die Spezifikationen der Platin-Titan-Funktionselektrode? Maximale elektrochemische Leistung

- Was ist der Unterschied zwischen RDE und RRDE? Erschließen Sie die erweiterte Analyse elektrochemischer Reaktionen