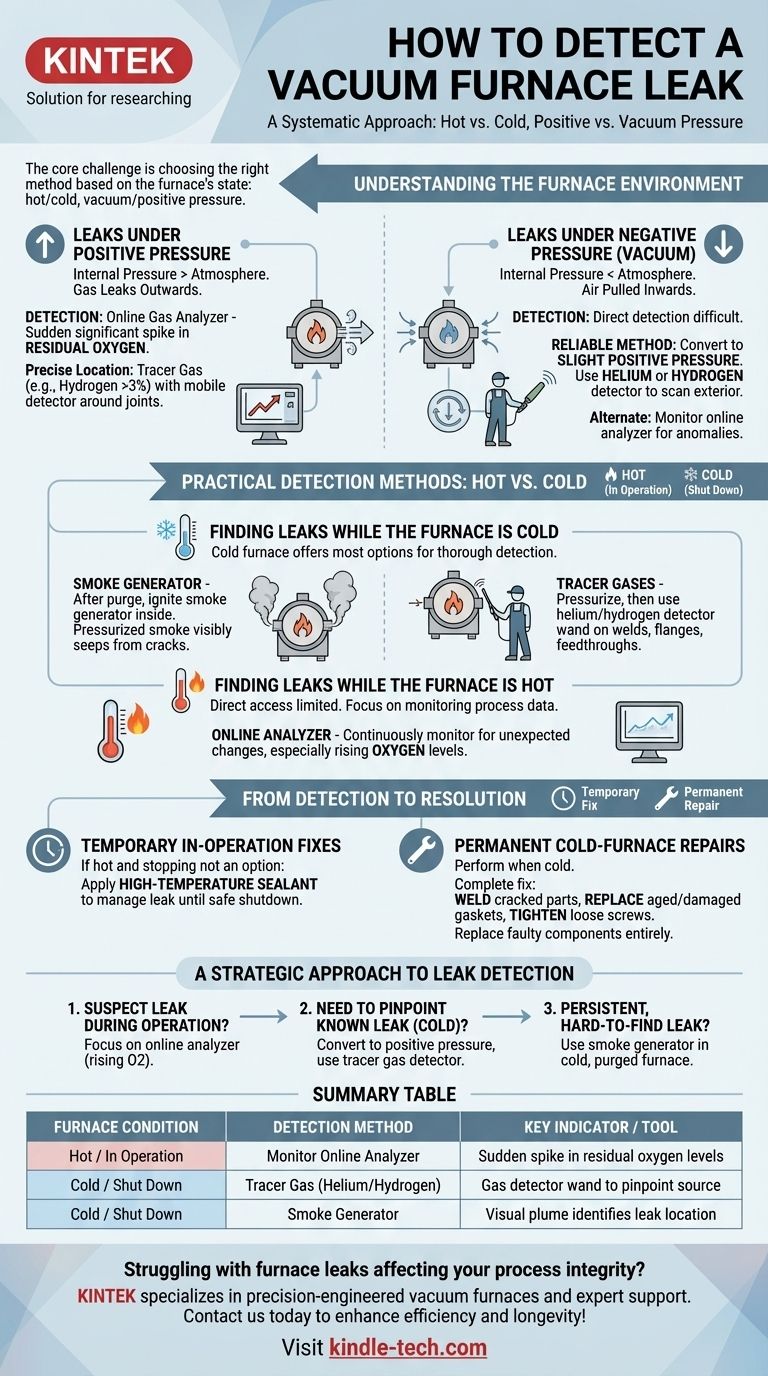

Um ein Leck in einem Vakuumofen zu erkennen, beinhalten die gängigsten Methoden, den Ofen auf einen leichten Überdruck umzustellen und einen Tracergasdetektor, wie Wasserstoff oder Helium, zu verwenden, um die genaue Stelle zu lokalisieren. Alternativ können Sie bei Öfen, die während des Betriebs unter Überdruck stehen, einen Online-Analysator auf einen plötzlichen Anstieg des Rest-Sauerstoffs überwachen, was auf ein Leck zur Atmosphäre hinweist.

Die Kernherausforderung bei der Lecksuche besteht nicht nur darin, das Leck zu finden, sondern die richtige Methode basierend auf dem aktuellen Zustand des Ofens auszuwählen – ob er heiß oder kalt ist und ob er unter Vakuum oder Überdruck arbeitet. Ein systematischer Ansatz ist entscheidend für eine genaue Diagnose und eine effektive Reparatur.

Die Ofenumgebung verstehen

Der erste Schritt bei jeder Lecksuchstrategie ist das Verständnis der Druckverhältnisse Ihres Ofens. Die von Ihnen verwendete Methode unterscheidet sich erheblich, je nachdem, ob das System unter Über- oder Unterdruck steht.

Lecks bei Überdruck

Wenn der Innendruck höher als die Atmosphäre ist, strömt Gas nach außen. Dies macht die Erkennung relativ einfach.

Ein Online-Gasanalysator ist Ihre erste Verteidigungslinie. Ein plötzlicher und signifikanter Anstieg der Rest-Sauerstoffwerte ist ein klares Anzeichen dafür, dass Luft durch ein Leck in der Ofenhülle oder den Rohrleitungen in den Kreislauf gezogen wird.

Für eine genauere Lokalisierung können Sie ein Tracergas einbringen. Sicherzustellen, dass der Wasserstoffgehalt über 3 % liegt, und die Verwendung eines mobilen Wasserstoffdetektors um Verbindungen und Dichtungen herum kann die Gasdichtheit eines bestimmten Abschnitts überprüfen.

Lecks bei Unterdruck (Vakuum)

Die Erkennung eines Lecks unter Vakuum ist schwieriger, da Luft in den Ofen gesaugt wird und nicht herausgedrückt wird. Eine direkte Erkennung ist oft unmöglich.

Die zuverlässigste Methode besteht darin, den Unterdruck in einen leichten Überdruck umzuwandeln. Sobald der Ofen unter Druck steht, können Sie einen Wasserstoffdetektor oder einen empfindlicheren Helium-Leckdetektor verwenden, um die Außenseite abzusuchen und die Quelle zu finden.

Sie können auch Anomalien in den Messdaten Ihres Online-Analysators beobachten, obwohl dies weniger direkt ist als die Umstellung auf Überdruck.

Praktische Detektionsmethoden: Heiß vs. Kalt

Ihre Fähigkeit, physisch auf den Ofen zuzugreifen, und die Werkzeuge, die Sie verwenden können, hängen davon ab, ob er in Betrieb (heiß) oder abgeschaltet (kalt) ist.

Lecks finden, während der Ofen kalt ist

Ein kalter Ofen bietet die meisten Möglichkeiten für eine gründliche Lecksuche. Dies ist der ideale Zustand, um schwer zu findende Probleme zu lokalisieren.

Die Methode mit dem Rauchgenerator (oder Rauchbombe) ist äußerst effektiv, um Lecks sichtbar zu machen. Nachdem der Ofen von allen brennbaren Stoffen gereinigt wurde, wird ein Rauchgenerator im Inneren gezündet. Der unter Druck stehende Rauch dringt durch alle Risse oder fehlerhaften Dichtungen aus und erzeugt eine sichtbare Rauchsäule, die das Leck leicht erkennbar macht.

Die Verwendung von Tracergasen wie Helium oder Wasserstoff ist ebenfalls eine primäre Methode für einen kalten Ofen. Nachdem das Gefäß unter Druck gesetzt wurde, wird ein Detektorstab über alle potenziellen Leckstellen, wie Schweißnähte, Flansche und Durchführungen, geführt, um einen genauen Standort zu erhalten.

Lecks finden, während der Ofen heiß ist

Die Erkennung von Lecks während des Betriebs erfolgt hauptsächlich durch die Überwachung von Prozessdaten. Der direkte Zugang ist begrenzt und unsicher.

Ihr Hauptwerkzeug ist der Online-Analysator. Die kontinuierliche Überwachung auf unerwartete Änderungen der Gaszusammensetzung, insbesondere des Sauerstoffs, alarmiert Sie in Echtzeit über ein sich entwickelndes Leck.

Von der Erkennung zur Behebung

Sobald ein Leck identifiziert ist, hängt die Reparaturstrategie von den betrieblichen Anforderungen und der Schwere des Problems ab. Eine vorübergehende Lösung kann notwendig sein, um einen Zyklus abzuschließen, sollte aber nicht als dauerhafte Lösung betrachtet werden.

Vorübergehende Lösungen im laufenden Betrieb

Wenn ein Leck entdeckt wird, während der Ofen heiß ist und ein Stoppen des Zyklus keine Option ist, kann als vorübergehende Maßnahme ein Hochtemperatur-Dichtmittel auf den Bereich aufgetragen werden. Dies kann das Leck eindämmen, bis der Ofen sicher für eine ordnungsgemäße Reparatur heruntergefahren werden kann.

Dauerhafte Reparaturen bei kaltem Ofen

Dauerhafte Reparaturen müssen durchgeführt werden, wenn der Ofen kalt ist. Das überstürzte Durchführen dieses Vorgangs oder die Verwendung von minderwertigen Methoden führt nur zu zukünftigen Ausfällen.

Die ordnungsgemäße Behebung umfasst eine vollständige Reparatur: Rissige Teile sollten geschweißt werden, gealterte oder beschädigte Dichtungen und Sprengringe müssen ersetzt werden, und alle losen Schrauben sollten auf die Spezifikation nachgezogen werden. Wenn eine Komponente bekannte technische Probleme aufweist, sollte sie vollständig ausgetauscht werden.

Ein strategischer Ansatz zur Lecksuche

Ihre Reaktion auf ein vermutetes Leck sollte methodisch sein und mit den am wenigsten invasiven Methoden beginnen und bei Bedarf fortschreiten.

- Wenn Sie während des Betriebs ein Leck vermuten: Konzentrieren Sie sich sofort auf die Daten Ihres Online-Analysators zur Bestätigung eines atmosphärischen Lecks, das durch steigende Sauerstoffwerte angezeigt wird.

- Wenn Sie ein bekanntes Leck lokalisieren müssen, wenn der Ofen kalt ist: Stellen Sie das System auf Überdruck um und verwenden Sie einen Wasserstoff- oder Helium-Leckdetektor für die genauesten Ergebnisse.

- Wenn Sie es mit einem hartnäckigen, schwer zu findenden Leck zu tun haben: Verwenden Sie einen Rauchgenerator in einem kalten, gespülten Ofen zur klaren und eindeutigen visuellen Identifizierung.

Letztendlich ist eine proaktive und systematische Lecksuchstrategie grundlegend für den Schutz der Prozessintegrität, die Gewährleistung der Produktqualität und die Aufrechterhaltung einer sicheren Betriebsumgebung.

Zusammenfassungstabelle:

| Ofenzustand | Detektionsmethode | Wichtiger Indikator / Werkzeug |

|---|---|---|

| Heiß / In Betrieb | Überwachung des Online-Analysators | Plötzlicher Anstieg der Rest-Sauerstoffwerte |

| Kalt / Abgeschaltet | Tracergas (Helium/Wasserstoff) | Gasdetektor-Stab zur Lokalisierung der Quelle |

| Kalt / Abgeschaltet | Rauchgenerator | Sichtbare Rauchsäule identifiziert Leckstelle |

Haben Sie Probleme mit Ofenlecks, die Ihre Prozessintegrität beeinträchtigen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisionsgefertigten Vakuumöfen und fachkundiger Unterstützung. Unsere Lösungen gewährleisten zuverlässige Leistung und minimale Ausfallzeiten. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie wir die Effizienz und Langlebigkeit Ihres Ofens verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie wirkt sich das Homogenisierungsglühen in einem Vakuum-Hochtemperatur-Ofen auf Fe-Cr-Al-Si-Legierungen aus? Verbesserung der Materialqualität

- Was ist thermische Verdampfung (Thermal Evaporation)? Ein einfacher Leitfaden zur Beschichtung im Hochvakuum

- Wie lange wird beim Glühwärmebehandlungsprozess Wärme angewendet? Die kritische Haltezeit erklärt

- Was ist der Vorteil eines Widerstandsofens? Erzielen Sie überlegene Kontrolle und Sauberkeit

- Welches Gas kann zum Löten verwendet werden? Wählen Sie die richtige Atmosphäre für den metallurgischen Erfolg

- Was ist ein Sinterofen für Metall? Der Schlüssel zur Hochleistungs-Pulvermetallurgie

- Was ist eine Ganzmetall-Heizzone und welche Materialien werden verwendet? Hochreine Lösungen für das Kristallwachstum von Saphir und anderen Kristallen

- Wie beeinflusst die Sintertemperatur die Partikelgröße? Der Schlüssel zur Kontrolle der Mikrostruktur