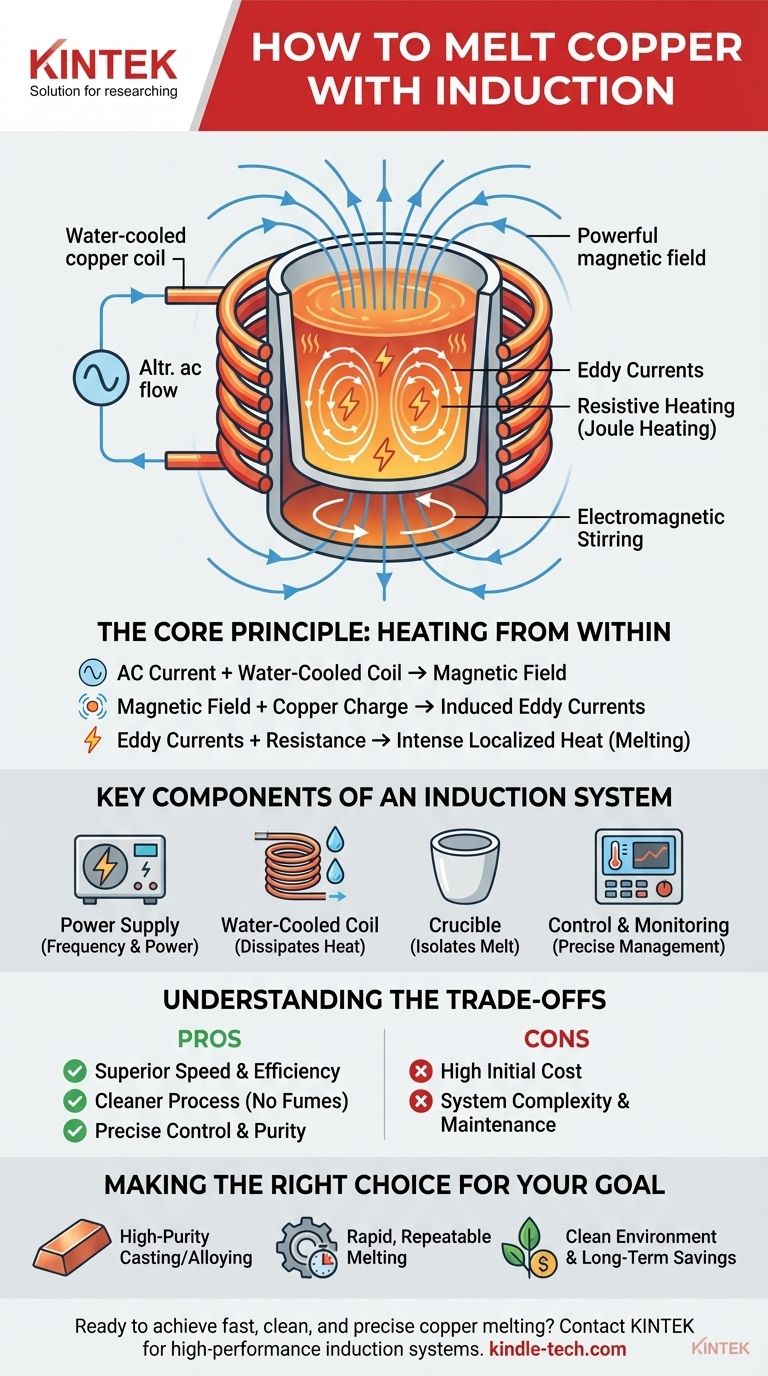

Das Schmelzen von Kupfer mit Induktion ist ein berührungsloser Erhitzungsprozess, der auf elektromagnetischen Prinzipien basiert. Ein hochfrequenter Wechselstrom (AC) wird durch eine wassergekühlte Kupferspule geleitet, die ein starkes und sich schnell änderndes Magnetfeld erzeugt. Wenn Kupfermetall in diese Spule gelegt wird, induziert das Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, direkt im Kupfer selbst. Diese Ströme, die gegen den inhärenten elektrischen Widerstand des Kupfers fließen, erzeugen intensive, lokalisierte Wärme, die das Metall schnell zu seinem Schmelzpunkt bringt.

Der Hauptvorteil des Induktionsschmelzens ist nicht nur die Wärme, sondern die Kontrolle. Durch die Nutzung des Elektromagnetismus zur Erhitzung des Kupfers von innen erreicht der Prozess eine überlegene Geschwindigkeit, Energieeffizienz und metallurgische Reinheit im Vergleich zu konventionellen Methoden, die auf externen Flammen oder Heizelementen basieren.

Das Kernprinzip: Erhitzen von innen

Das Induktionsschmelzen unterscheidet sich grundlegend von einem konventionellen Ofen. Anstatt externe Wärme zuzuführen und darauf zu warten, dass sie in das Metall geleitet wird, erzeugt die Induktion die Wärme im Inneren des Zielmaterials.

Die Induktionsspule und das Magnetfeld

Das Herzstück des Systems ist eine präzise gewickelte, wassergekühlte Kupferspule. Eine spezielle Stromversorgung sendet einen mittelfrequenten Wechselstrom durch diese Spule. Dieser Stromfluss erzeugt ein konzentriertes und dynamisches Magnetfeld im von der Spule umschlossenen Raum.

Induzieren von Wirbelströmen

Wenn leitfähiges Material wie Kupfer in dieses Magnetfeld gebracht wird, induziert das Feld starke, zirkulierende elektrische Ströme im Kupfer. Diese werden Wirbelströme genannt. Die Spule fungiert als Primärwicklung eines Transformators, und die Kupferladung wird effektiv zu einer kurzgeschlossenen Sekundärwicklung.

Widerstandsheizung führt zum Schmelzen

Die induzierten Wirbelströme können nicht "frei" fließen; sie müssen den natürlichen elektrischen Widerstand des Kupfers überwinden. Dieser Widerstand erzeugt immense Wärme (bekannt als Joule- oder Widerstandsheizung). Diese Erhitzung ist schnell, gleichmäßig und erfolgt direkt im Metall, wodurch es effizient schmilzt, ohne direkten Kontakt zu einer Wärmequelle.

Der Vorteil des elektromagnetischen Rührens

Ein einzigartiger und entscheidender Nebeneffekt dieses Prozesses ist das elektromagnetische Rühren. Die starken magnetischen Kräfte stoßen das geschmolzene Metall ab und interagieren mit ihm, wodurch eine natürliche Rührwirkung entsteht. Dies stellt sicher, dass das flüssige Kupfer eine gleichmäßige Temperatur und eine homogene Zusammensetzung erreicht, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Schlüsselkomponenten eines Induktionssystems

Ein Induktionsofen ist mehr als nur eine Spule. Es ist ein komplettes System, bei dem jede Komponente eine entscheidende Rolle für ein kontrolliertes, effizientes Schmelzen spielt.

Die Stromversorgung

Diese Einheit, oft ein Mittelfrequenzgenerator, wandelt den Netzstrom in den hochamperigen, frequenzspezifischen Wechselstrom um, der von der Induktionsspule benötigt wird. Leistung und Frequenz bestimmen die Heizeigenschaften und die Effizienz.

Die wassergekühlte Spule

Die Induktionsspule selbst führt enorme elektrische Ströme und würde schnell schmelzen, wenn sie nicht aktiv gekühlt würde. Ein kontinuierlicher Wasserfluss durch die hohlen Kupferrohre der Spule ist unerlässlich, um ihre eigene Widerstandswärme abzuleiten und die strukturelle Integrität zu erhalten.

Der Tiegel

Die Kupferladung wird in einem Tiegel gehalten, einem nichtleitenden, hitzebeständigen Behälter, der typischerweise aus Keramik oder Graphit besteht. Der Tiegel isoliert das geschmolzene Metall und muss extremen Temperaturschocks standhalten können, ohne die Schmelze zu kontaminieren.

Steuer- und Überwachungssysteme

Moderne Systeme umfassen Komponenten wie Infrarot-Temperatursensoren und -regler. Diese ermöglichen eine präzise Steuerung des Schmelzprozesses, um sicherzustellen, dass das Metall die exakte Zieltemperatur erreicht, ohne zu überhitzen, was dazu beiträgt, Metallverluste zu minimieren und Energie zu sparen.

Die Kompromisse verstehen

Obwohl das Induktionsschmelzen hochwirksam ist, ist es nicht die Universallösung für jede Anwendung. Das Verständnis seiner spezifischen Vorteile und Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Überlegene Effizienz und Geschwindigkeit

Die Induktion ist außergewöhnlich schnell. Die direkte interne Erwärmung führt zu einem schnellen Temperaturanstieg und einer deutlich höheren Energieeffizienz im Vergleich zu brennstoffbetriebenen Öfen, bei denen ein Großteil der Wärme an die Ofenwände und Abgase verloren geht.

Ein sauberer Prozess

Da keine Verbrennung stattfindet, ist der Prozess frei von Rauch, Staub und Schadstoffen, die mit der Verbrennung fossiler Brennstoffe verbunden sind. Dies führt zu einer saubereren Arbeitsumgebung und, was noch wichtiger ist, verhindert, dass Verunreinigungen in das geschmolzene Kupfer gelangen.

Hohe Anfangskosten

Der Hauptnachteil von Induktionssystemen sind ihre anfänglichen Investitionskosten. Die ausgeklügelte Stromversorgung, die Wasserkreisläufe und die Präzisionsspulen machen sie teurer in der Anschaffung und Installation als ein einfacher gasbefeuerter Ofen.

Systemkomplexität

Obwohl die Bedienung einfach sein kann, ist das zugrunde liegende System komplex. Die Wartung und Reparatur der Leistungselektronik oder der Kühlsysteme erfordert in der Regel spezielle technische Fachkenntnisse. Der Tiegel ist auch ein Verbrauchsmaterial, das regelmäßig ersetzt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Induktionsofens hängt vollständig von Ihren spezifischen Fertigungs- oder Gusszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinem Gießen oder Legieren liegt: Induktion ist die überlegene Wahl, da ihr sauberer Heizprozess und das elektromagnetische Rühren minimale Verunreinigungen und ein perfekt homogenes Endprodukt gewährleisten.

- Wenn Ihr Hauptaugenmerk auf schnellem, wiederholbarem Schmelzen kleiner bis mittlerer Chargen liegt: Die Geschwindigkeit, Präzision und Effizienz der Induktion machen sie ideal für Produktionsumgebungen, die Wert auf Konsistenz und schnelle Zykluszeiten legen.

- Wenn Ihr Hauptaugenmerk auf einer sauberen Arbeitsumgebung und langfristigen Betriebskosteneinsparungen liegt: Induktion bietet einen rauchfreien Prozess und erhebliche Stromeinsparungen, die die höheren Anfangsinvestitionen im Laufe der Zeit ausgleichen können.

Letztendlich ermöglicht Ihnen das Induktionsschmelzen, Kupfer mit einer unübertroffenen Kombination aus Geschwindigkeit, Sauberkeit und präziser Kontrolle zu schmelzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil des Induktionsschmelzens |

|---|---|

| Heizmethode | Interne Erwärmung durch induzierte Wirbelströme |

| Geschwindigkeit | Schnelles Schmelzen durch direkte Energieübertragung |

| Reinheit | Sauberer Prozess ohne Verbrennungsverunreinigungen |

| Kontrolle | Präzise Temperaturregelung und Rühren |

| Effizienz | Hohe Energieeffizienz mit minimalem Wärmeverlust |

Bereit für schnelles, sauberes und präzises Kupferschmelzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsschmelzsysteme, die für überragende Ergebnisse entwickelt wurden. Unsere Lösungen bieten die Geschwindigkeit, Reinheit und Kontrolle, die für hochwertiges Gießen, Legieren und F&E unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um das perfekte Induktionsschmelzsystem für die spezifischen Anforderungen Ihres Labors zu finden und eine effiziente, kontaminationsfreie Metallverarbeitung zu ermöglichen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche zwei Haupttypen von Induktionsöfen gibt es? Tiegelofen vs. Rinnenofen für Ihre Schmelzanforderungen

- Welche Metalle können induktiv erwärmt werden? Entdecken Sie die besten Metalle für eine effiziente Induktionserwärmung.

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Welche Rolle spielt ein Hochfrequenz-Induktionserwärmungssystem bei der Prüfung von Kernbrennstoffen? Erhöhung der Sicherheit durch LOCA-Simulation

- Wie effizient ist ein Induktionsofen? Erschließen Sie maximale Produktionsgeschwindigkeit und Materialausbeute

- Wie funktioniert ein Induktionsofen? Schnelles, effizientes Metallschmelzen erreichen

- Verwendet Induktionsheizung Elektrizität? Ein Leitfaden für effiziente und präzise Kochtechnologie

- Was ist das Ziel eines Induktionsofens? Sauberes, präzises Metallschmelzen mit hoher Reinheit erreichen