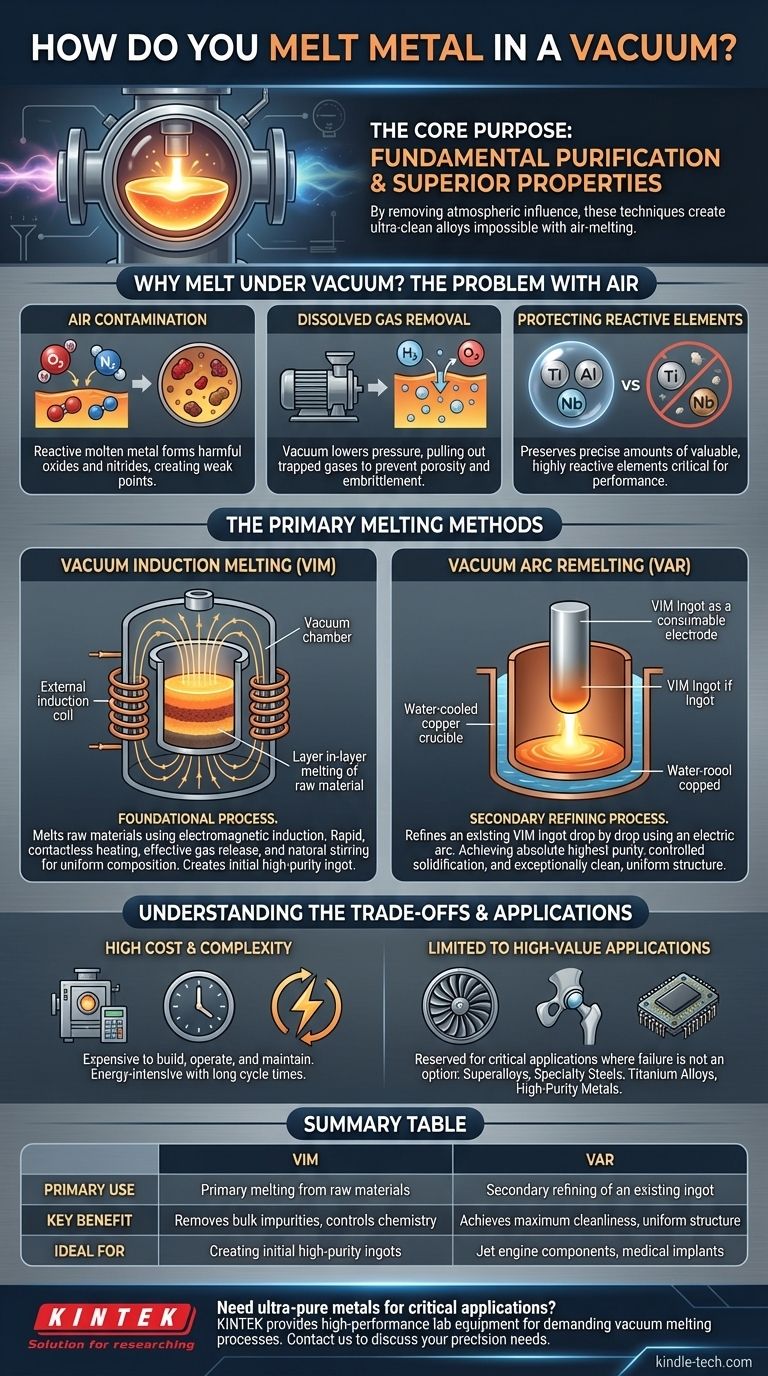

Die primären Methoden zum Schmelzen von Metall im Vakuum sind das Vakuuminduktionsschmelzen (VIM) und das Vakuumlichtbogenschmelzen (VAR). Diese Verfahren verwenden eine Vakuumkammer, um Luft und andere Gase vor und während des Schmelzens zu entfernen, was verhindert, dass das geschmolzene Metall mit Sauerstoff und Stickstoff reagiert. Diese Umgebung zieht auch gelöste Gase und Verunreinigungen aus dem Metall selbst heraus, was zu einem saubereren, festeren und zuverlässigeren Endprodukt führt.

Der Hauptzweck des Schmelzens von Metall im Vakuum besteht nicht nur darin, es zu verflüssigen, sondern es grundlegend zu reinigen. Durch die Beseitigung des Einflusses von atmosphärischen Gasen schaffen diese Techniken ultrareine Legierungen mit überlegenen Eigenschaften, die mit herkömmlichen Luftschmelzverfahren nicht erreichbar sind.

Warum Metall unter Vakuum schmelzen?

Bevor die Methoden im Detail beschrieben werden, ist es wichtig zu verstehen, warum dieser komplexe Prozess notwendig ist. Das Schmelzen von Metall an der freien Luft führt zu erheblichen Problemen, die eine Vakuumumgebung speziell lösen soll.

Das Problem der Luftkontamination

Wenn Metall geschmolzen ist, ist es hochreaktiv. Der Sauerstoff und Stickstoff in der Luft lösen sich leicht in dem flüssigen Metall auf oder reagieren damit, um nichtmetallische Einschlüsse wie Oxide und Nitride zu bilden. Diese Verunreinigungen werden beim Erstarren im Material eingeschlossen und erzeugen mikroskopisch kleine Schwachstellen, die zu Rissen und vorzeitigem Versagen unter Belastung führen können.

Entfernung gelöster Gase

Rohmaterialien enthalten oft gelöste Gase wie Wasserstoff und Sauerstoff. Ein Vakuum senkt den Druck über dem geschmolzenen Metall drastisch ab und erzeugt eine starke treibende Kraft, die diese eingeschlossenen Gase aus der Lösung zieht. Dies ähnelt dem Zischen einer geöffneten Limonadenflasche – der geringere Außendruck lässt das gelöste CO₂ entweichen. Die Entfernung dieser Gase verhindert Porosität (Gasblasen) und Versprödung im Endprodukt.

Schutz reaktiver Elemente

Viele Hochleistungslegierungen basieren auf präzisen Mengen hochreaktiver Elemente wie Titan, Aluminium und Niob. Bei einer Luftschmelze würden diese wertvollen Elemente schnell oxidieren und als Schlacke verloren gehen. Ein Vakuum schützt sie und stellt sicher, dass die endgültige Legierung genau die chemische Zusammensetzung und die Eigenschaften aufweist, für die sie entwickelt wurde.

Die primären Schmelzmethoden

Obwohl es Variationen gibt, dienen die beiden dominierenden industriellen Verfahren des Vakuumschiefens unterschiedlichen Zwecken: primäres Schmelzen und sekundäres Raffinieren.

Vakuuminduktionsschmelzen (VIM)

VIM ist das grundlegende Verfahren zum Schmelzen von Rohmaterialien und zur Herstellung eines ersten, hochreinen Barrens. Die Metallcharge wird in einem Tiegel innerhalb einer Vakuumkammer platziert. Eine Induktionsspule umgibt den Tiegel, und ein durchgeleiteter elektrischer Strom erzeugt ein starkes elektromagnetisches Feld.

Dieses Feld induziert Wirbelströme im Metall selbst, wodurch es schnell erhitzt wird und schmilzt, ohne dass ein direkter Kontakt mit einem Heizelement besteht. Wie in der Referenznotiz erwähnt, erfolgt das anfängliche Schmelzen Schicht für Schicht, was sehr effektiv bei der Freisetzung eingeschlossener Gase ist. Das elektromagnetische Feld rührt auch das geschmolzene Bad auf natürliche Weise um und fördert eine gleichmäßige Temperatur und chemische Zusammensetzung.

Vakuumlichtbogenschmelzen (VAR)

VAR ist ein sekundäres Raffinationsverfahren, das verwendet wird, um das absolut höchste Maß an Reinheit und struktureller Integrität zu erreichen. Es beginnt nicht mit Rohmaterialien; stattdessen verfeinert es einen vorhandenen Barren, oft einen, der bereits durch das VIM-Verfahren hergestellt wurde.

Bei VAR wird der VIM-hergestellte Barren als große Verbrauchselektrode verwendet. Diese Elektrode wird in einem Vakuumbehälter über einem wassergekühlten Kupfertiegel aufgehängt. Zwischen dem unteren Ende der Elektrode und einer kleinen Menge Anreißmaterial im Tiegel wird ein Hochstromlichtbogen gezündet. Die intensive Hitze des Bogens schmilzt die Spitze der Elektrode, und das Metall fällt tropfenweise in den Tiegel darunter und erstarrt auf hochkontrollierte, fortschreitende Weise. Dieser zweite Schmelzzyklus entfernt weitere Verunreinigungen und führt zu einer außergewöhnlich sauberen und gleichmäßigen Innenstruktur.

Die Abwägungen verstehen

Vakuumscherzen bietet unübertroffene Qualität, aber diese Leistung bringt erhebliche Überlegungen mit sich.

Hohe Kosten und Komplexität

Vakuumöfen sind teuer in der Anschaffung, im Betrieb und in der Wartung. Der Prozess ist energieintensiv, und die Zykluszeiten sind viel länger als beim herkömmlichen Schmelzen, da die Kammer auf das erforderliche Vakuumniveau abgepumpt werden muss.

Beschränkt auf hochwertige Anwendungen

Aufgrund der hohen Kosten sind VIM und VAR Anwendungen vorbehalten, bei denen ein Materialversagen keine Option ist. Dazu gehören Superlegierungen für Turbinenschaufeln von Strahltriebwerken, Spezialstähle für Luft- und Raumfahrtstrukturen, Titanlegierungen für medizinische Implantate und hochreine Metalle für die Elektronikindustrie. Es wird nicht für gängige Materialien wie Baustahl oder Gusseisen verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen Verfahren hängt vollständig von der erforderlichen Materialqualität und dem Ausgangsmaterial ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochreine Legierung aus Rohmaterialien herzustellen: VIM ist der wesentliche erste Schritt, um Massenverunreinigungen zu entfernen und die Chemie zu kontrollieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Sauberkeit und eine fehlerfreie Kornstruktur zu erreichen: VAR ist der notwendige Sekundärprozess, um einen zuvor geschmolzenen VIM-Barren zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion für den allgemeinen Gebrauch liegt: Keines der beiden Verfahren ist geeignet; das herkömmliche Luftschmelzen ist der Industriestandard.

Letztendlich ist das Vakuumscherzen ein strategisches Werkzeug für die Entwicklung von Materialien, bei denen absolute Reinheit und Leistung nicht verhandelbar sind.

Zusammenfassungstabelle:

| Methode | Hauptverwendung | Hauptvorteil | Ideal für |

|---|---|---|---|

| Vakuuminduktionsschmelzen (VIM) | Primäres Schmelzen aus Rohmaterialien | Entfernt Massenverunreinigungen, kontrolliert die Chemie | Herstellung anfänglicher hochreiner Barren |

| Vakuumlichtbogenschmelzen (VAR) | Sekundäre Raffination eines vorhandenen Barrens | Erzielt maximale Sauberkeit, gleichmäßige Struktur | Strahltriebwerkskomponenten, medizinische Implantate |

Müssen Sie ultrareine Metalle für Ihre kritischen Anwendungen beschaffen oder entwickeln? Die fortschrittlichen Techniken des Vakuumscherzens sind unerlässlich, um die Materialintegrität zu erreichen, die in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie erforderlich ist. KINTEK ist spezialisiert auf die Bereitstellung der Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, die für diese anspruchsvollen Prozesse benötigt werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Mission Ihres Labors für Präzision und Zuverlässigkeit unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen