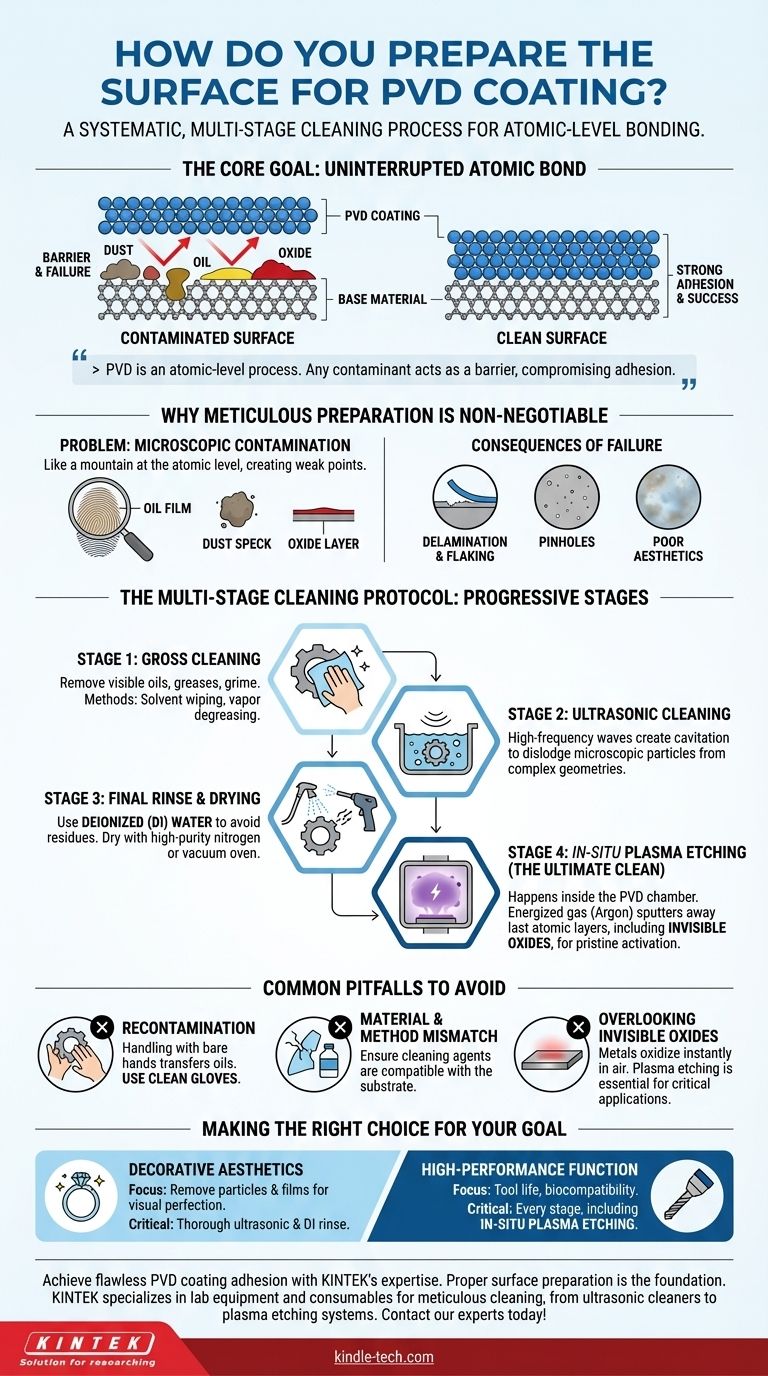

Im Kern ist die Vorbereitung einer Oberfläche für die Physikalische Gasphasenabscheidung (PVD) ein systematischer, mehrstufiger Reinigungsprozess, der darauf abzielt, alle Fremdmaterialien zu entfernen. Dies ist kein einfaches Abwischen; es umfasst schrittweise feinere Reinigungsstufen, um alles zu eliminieren, von sichtbaren Fetten und Ölen bis hin zu mikroskopisch kleinen Partikeln, Fingerabdrücken und sogar unsichtbaren Oxidschichten, um sicherzustellen, dass das Substrat atomar sauber ist, bevor es in die Vakuumkammer gelangt.

Das ultimative Ziel der Oberflächenvorbereitung ist es, eine direkte, ununterbrochene Verbindung zwischen den Beschichtungsatomen und den Substratatomen zu gewährleisten. Da PVD ein Prozess auf atomarer Ebene ist, wirkt jede Verunreinigung – egal wie klein – als physikalische Barriere, die die Haftung beeinträchtigt und zu Beschichtungsfehlern führt.

Warum sorgfältige Vorbereitung unerlässlich ist

Die PVD-Beschichtung findet nicht in einer normalen Umgebung statt. Sie erfolgt in einer Hochvakuumkammer, wo einzelne Atome eines Materials auf eine Oberfläche abgeschieden werden und Schicht für Schicht eine neue Lage bilden.

Das Problem der Kontamination

Stellen Sie es sich wie Malen vor, aber auf mikroskopischer Ebene. Ein einzelnes Staubkorn, ein unsichtbarer Ölfilm von einem Fingerabdruck oder eine schwache Oxidschicht auf einer Metalloberfläche wird auf atomarer Ebene zu einem Berg.

Das Beschichtungsmaterial kann dort, wo diese Verunreinigungen vorhanden sind, keine Bindung mit dem Substrat eingehen. Dies schafft von Anfang an eine Schwachstelle.

Die Folgen schlechter Vorbereitung

Eine schlechte Oberflächenvorbereitung ist die Hauptursache für PVD-Beschichtungsfehler. Die Ergebnisse sind vorhersehbar und kostspielig:

- Delamination & Abblättern: Die Beschichtung löst sich vom Substrat, weil keine ordnungsgemäße Bindung erreicht wurde.

- Nadellöcher: Winzige unbeschichtete Stellen, verursacht durch mikroskopischen Staub oder Partikel, die nicht entfernt wurden.

- Schlechte Ästhetik: Trübe Oberflächen, Flecken oder Inkonsistenzen, verursacht durch Restfilme und Fingerabdrücke.

Das mehrstufige Reinigungsprotokoll

Ein professioneller PVD-Vorbereitungsprozess ist ein diszipliniertes Protokoll, das von der Grobreinigung zur atomar feinen Reinigung übergeht. Die genauen Schritte können je nach Substratmaterial und dessen Ausgangszustand variieren, aber die Prinzipien bleiben dieselben.

Stufe 1: Grobreinigung

Der erste Schritt ist die Entfernung aller sichtbaren, großflächigen Verunreinigungen. Dazu gehören Bearbeitungsöle, Fette, Polierpasten und allgemeiner Werkstattschmutz. Gängige Methoden sind das Abwischen mit Lösungsmitteln und die Dampfentfettung.

Stufe 2: Ultraschallreinigung

Als Nächstes werden die Teile typischerweise in ein Becken zur Ultraschallreinigung getaucht. Dieser Prozess verwendet hochfrequente Schallwellen, um mikroskopische Blasen in einer Reinigungslösung zu erzeugen und implodieren zu lassen, ein Phänomen, das als Kavitation bezeichnet wird. Diese Wirkung sorgt für einen kraftvollen und dennoch schonenden Reinigungseffekt, der winzige Partikel aus komplexen Geometrien, Nähten und Gewindelöchern löst, die bei manueller Reinigung nicht erreicht werden können.

Stufe 3: Endspülung und Trocknung

Nach der Ultraschallreinigung müssen die Teile gründlich gespült werden, um alle Waschmittel- oder Reinigungsrückstände zu entfernen. Dies geschieht fast immer mit deionisiertem (DI) Wasser, da normales Leitungswasser beim Trocknen Mineralablagerungen hinterlassen würde.

Die Trocknung muss ebenso sauber erfolgen. Teile werden oft mit hochreinen Stickstoffgasgebläsen getrocknet oder in einem Vakuumofen platziert, um sicherzustellen, dass keine Feuchtigkeit oder neue Verunreinigungen eingebracht werden.

Stufe 4: In-situ-Plasmaätzen (Die ultimative Reinigung)

Für Hochleistungsanwendungen erfolgt der letzte Reinigungsschritt innerhalb der PVD-Kammer, kurz bevor die Beschichtung beginnt. Dieser Prozess, oft als Ionenätzen oder Sputterreinigung bezeichnet, verwendet ein angeregtes Gas (wie Argon), um ein Plasma zu erzeugen.

Dieses Plasma bombardiert die Oberfläche des Substrats und sputtert die letzten atomaren Schichten physikalisch ab. Dies entfernt alle letzten, hartnäckigen organischen Filme und, am wichtigsten, alle dünnen, natürlich vorkommenden Oxidschichten, die sich sofort auf Metallen bilden, die der Luft ausgesetzt sind. Dies hinterlässt eine makellose, aktivierte Oberfläche, die für maximale Beschichtungshaftung bereit ist.

Häufige Fallstricke, die es zu vermeiden gilt

Der Erfolg bei PVD hängt oft davon ab, häufige Fehler während der Vorbereitung zu vermeiden.

Das Risiko der Rekontamination

Ein Teil ist nur so sauber wie sein letzter Kontaktpunkt. Das Anfassen eines perfekt gereinigten Teils mit bloßen Händen überträgt sofort Öle und ruiniert die Vorbereitung. Saubere, puderfreie Handschuhe und eine kontrollierte Umgebung sind nach der letzten Reinigungsstufe zwingend erforderlich.

Material- und Methodeninkompatibilität

Der Reinigungsprozess muss mit dem Substrat kompatibel sein. Die Verwendung eines scharfen Lösungsmittels, das für Edelstahl geeignet ist, könnte ein Kunststoffteil leicht beschädigen oder zerstören. Überprüfen Sie immer, ob Ihre Reinigungsmittel und -methoden das Substrat selbst nicht schädigen.

Unsichtbare Oxide übersehen

Viele Teams führen eine ausgezeichnete äußere Reinigung durch, vergessen aber, dass die meisten Metalle (wie Titan, Aluminium und Stahl) innerhalb von Sekunden nach dem Kontakt mit Sauerstoff eine unsichtbare Oxidschicht bilden. Für kritische Anwendungen, die die stärkste mögliche Bindung erfordern, ist das Überspringen des In-situ-Plasmaätzens eine Hauptursache für latente Haftungsfehler.

Die richtige Wahl für Ihr Ziel treffen

Nicht alle PVD-Anwendungen erfordern das gleiche Maß an strenger Vorbereitung. Ihr Endziel bestimmt die erforderliche Sorgfalt.

- Wenn Ihr Hauptaugenmerk auf dekorativer Ästhetik liegt: Ihr Hauptanliegen ist die Entfernung aller Partikel und Filme, die optische Mängel verursachen. Eine gründliche Ultraschallreinigung, DI-Wasserspülung und sorgfältige Handhabung sind entscheidend.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsfunktion liegt (z. B. Werkzeuglebensdauer, Biokompatibilität): Sie können keine Kompromisse eingehen. Jede Stufe, einschließlich des In-situ-Plasmaätzens zur Entfernung von Oxidschichten, ist unerlässlich, um die erforderliche Haftung und Beschichtungsbeständigkeit zu erreichen.

Letztendlich basiert eine erfolgreiche PVD-Beschichtung auf dem Fundament einer perfekt vorbereiteten Oberfläche.

Zusammenfassungstabelle:

| Stufe | Prozess | Hauptziel |

|---|---|---|

| 1 | Grobreinigung | Entfernung sichtbarer Öle, Fette und Schmutz |

| 2 | Ultraschallreinigung | Lösen mikroskopischer Partikel aus komplexen Geometrien |

| 3 | Endspülung & Trocknung | Entfernung von Rückständen mit deionisiertem Wasser und sauberer Trocknung |

| 4 | Plasmaätzen (In-situ) | Abspaltung von Oxidschichten für atomare Bindung |

Erzielen Sie makellose PVD-Beschichtungshaftung mit der Expertise von KINTEK.

Die richtige Oberflächenvorbereitung ist die Grundlage für eine dauerhafte, hochleistungsfähige Beschichtung. Egal, ob Sie an dekorativen Stücken oder anspruchsvollen Funktionskomponenten arbeiten, KINTEK ist auf Laborgeräte und Verbrauchsmaterialien für die sorgfältige Reinigung spezialisiert – von Ultraschallreinigern bis hin zu Plasmaätzsystemen. Lassen Sie uns Ihnen helfen, Kontaminationsrisiken zu eliminieren und sicherzustellen, dass Ihre Beschichtungen perfekt haften.

Kontaktieren Sie unsere Experten noch heute, um Ihre spezifischen Substrat- und Beschichtungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen