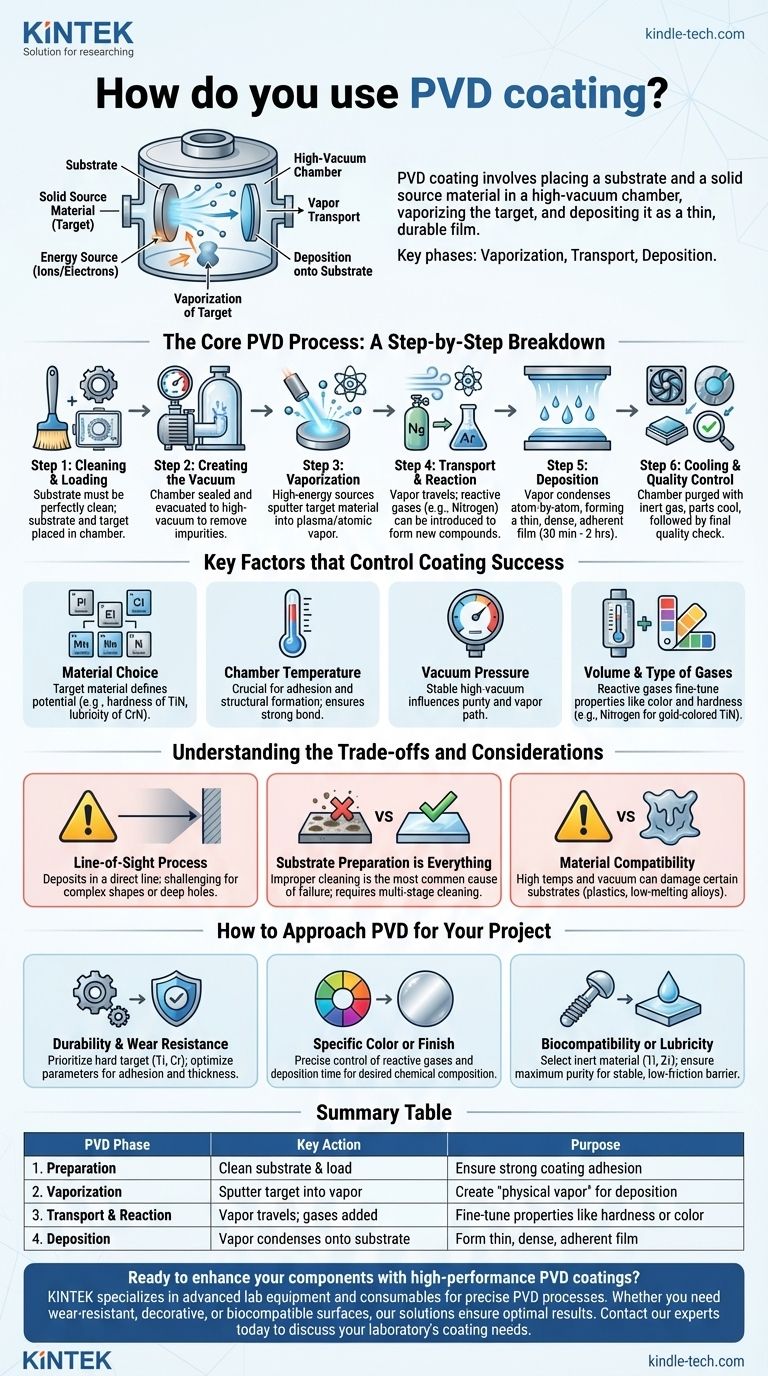

Um eine physikalische Gasphasenabscheidung (PVD) zu verwenden, platzieren Sie ein Substrat und ein festes Ausgangsmaterial (das Target) in einer Hochvakuumkammer. Das Targetmaterial wird dann mittels Energie wie Ionen oder Elektronen verdampft, und dieser Dampf wandert durch das Vakuum, um auf dem Substrat zu kondensieren und einen sehr dünnen, haltbaren Film zu bilden. Der gesamte Prozess besteht aus drei Kernphasen: Verdampfung des Targets, Transport des Dampfes und Abscheidung auf dem zu beschichtenden Teil.

Der PVD-Prozess ist weniger eine einzelne „Anwendungsmethode“, sondern vielmehr eine präzise Steuerung einer komplexen Umgebung. Der Erfolg hängt vollständig von der Manipulation von Variablen wie Temperatur, Vakuumdruck und reaktiven Gasen ab, um eine Beschichtung mit spezifischen Eigenschaften wie Härte, Farbe oder Reibungsbeständigkeit zu entwickeln.

Der Kern-PVD-Prozess: Eine Schritt-für-Schritt-Aufschlüsselung

Der PVD-Prozess ist hochtechnisch und findet in einer versiegelten Vakuumkammer statt. Obwohl die Methoden variieren können, bleiben die grundlegenden Phasen konsistent.

Schritt 1: Reinigung und Beladung

Bevor der Prozess beginnt, muss das zu beschichtende Bauteil (das Substrat) perfekt sauber sein. Jegliche Oberflächenverunreinigungen verhindern, dass die Beschichtung richtig haftet. Das Substrat und das feste Targetmaterial werden dann in die Vakuumkammer gelegt.

Schritt 2: Erzeugen des Vakuums

Die Kammer wird versiegelt und auf einen extrem niedrigen Druck evakuiert. Diese Hochvakuumumgebung ist entscheidend, da sie atmosphärische Gase und Verunreinigungen entfernt, die mit dem verdampften Material reagieren und die Integrität der Beschichtung beeinträchtigen könnten.

Schritt 3: Verdampfung

Hochenergiequellen werden verwendet, um das Targetmaterial zu bombardieren, wodurch seine Atome ausgestoßen oder „gesputtert“ und in einen Dampf umgewandelt werden. Dies ist der „physikalische Dampf“-Teil des Namens. Dieser Schritt wandelt das feste Ausgangsmaterial in ein Plasma oder einen atomaren Dampf um.

Schritt 4: Transport und Reaktion

Die verdampften Atome bewegen sich durch die Vakuumkammer zum Substrat. Während dieser Phase können reaktive Gase (wie Stickstoff oder Argon) eingeführt werden. Diese Gase reagieren mit dem Metalldampf und bilden neue Verbindungen, was entscheidend für die Bestimmung der endgültigen Eigenschaften der Beschichtung ist.

Schritt 5: Abscheidung

Das verdampfte Material kondensiert Atom für Atom auf der Oberfläche des Substrats. Dies bildet einen dünnen, dichten und stark haftenden Film. Der gesamte Prozess dauert typischerweise zwischen 30 Minuten und zwei Stunden, abhängig von der Teilegröße und der gewünschten Dicke.

Schritt 6: Abkühlung und Qualitätskontrolle

Sobald die gewünschte Dicke erreicht ist, wird die Energiequelle abgeschaltet und die Kammer mit einem Inertgas gespült. Die neu beschichteten Teile dürfen abkühlen, bevor sie zur abschließenden Qualitätskontrolle entnommen werden, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

Schlüsselfaktoren, die den Beschichtungserfolg steuern

Ein spezifisches Ergebnis mit PVD zu erzielen, ist kein Zufall. Es ist das Ergebnis einer sorgfältigen Steuerung mehrerer Schlüsselvariablen während des Prozesses.

Die Wahl des Beschichtungsmaterials

Das Targetmaterial definiert grundlegend das Potenzial der Beschichtung. Materialien werden aufgrund ihrer intrinsischen Eigenschaften ausgewählt, wie z.B. die Härte von Titannitrid oder die Schmierfähigkeit von Chromnitrid.

Kammertemperatur

Die Temperaturkontrolle ist entscheidend. Sie beeinflusst die Haftung der Beschichtung auf dem Substrat und die strukturelle Bildung des Films selbst. Die richtige Temperatur gewährleistet eine starke, dauerhafte Verbindung.

Vakuumdruck

Der Vakuumgrad muss während des gesamten Prozesses geeignet und stabil sein. Der Druck beeinflusst die Reinheit der Beschichtung und den Weg, den die verdampften Atome nehmen, um das Substrat zu erreichen.

Volumen und Art der Gase

Die Einführung reaktiver Gase ist die Art und Weise, wie Eigenschaften wie Farbe und Härte feinabgestimmt werden. Zum Beispiel erzeugt die Zugabe von Stickstoff zu einem Titandampf die bekannte goldfarbene Titannitrid (TiN)-Beschichtung, die extrem hart ist.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Es ist ein Sichtlinienprozess

PVD scheidet Material in einer direkten Linie von der Quelle zum Substrat ab. Dies kann es schwierig machen, das Innere komplexer Formen oder tiefe, enge Löcher ohne spezielle Vorrichtungen und Teilerotation gleichmäßig zu beschichten.

Substratvorbereitung ist alles

Die häufigste Ursache für das Versagen von PVD-Beschichtungen ist eine unsachgemäße Oberflächenvorbereitung. Das Substrat muss chirurgisch sauber sein, damit die Beschichtung richtig haftet. Dies erfordert oft mehrstufige Reinigungs- und Vorbehandlungsprozesse.

Materialverträglichkeit

Nicht alle Materialien sind für die PVD-Beschichtung geeignet. Die hohen Temperaturen und die Vakuumumgebung können bestimmte Substrate, insbesondere Kunststoffe oder niedrigschmelzende Legierungen, beschädigen oder verändern.

Wie Sie PVD für Ihr Projekt angehen

Die Wahl der richtigen PVD-Parameter hängt vollständig von Ihrem Endziel ab. Der Prozess kann an eine Vielzahl von Leistungs- und Ästhetikanforderungen angepasst werden.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: Priorisieren Sie ein hartes Targetmaterial wie Titan oder Chrom und stellen Sie sicher, dass die Prozessparameter für eine starke Haftung und ausreichende Dicke optimiert sind.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe oder Oberfläche liegt: Ihr Erfolg hängt von der präzisen Steuerung reaktiver Gase und der Abscheidungszeit ab, um die gewünschte chemische Zusammensetzung auf der Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder Schmierfähigkeit liegt: Wählen Sie ein inertes Material wie Titan oder Zirkonium und führen Sie einen Prozess durch, der maximale Reinheit gewährleistet, um eine stabile Barriere zu schaffen, die die Reibung reduziert.

Durch das Verständnis dieser Kernprinzipien können Sie den PVD-Prozess nicht nur als Beschichtung, sondern als integralen Bestandteil des Designs und der Leistung Ihres Produkts nutzen.

Zusammenfassungstabelle:

| PVD-Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Substrat reinigen & in Vakuumkammer laden | Starke Beschichtungshaftung gewährleisten |

| 2. Verdampfung | Energie nutzen, um Targetmaterial zu verdampfen | Den „physikalischen Dampf“ für die Abscheidung erzeugen |

| 3. Transport & Reaktion | Dampf wandert; reaktive Gase (z.B. Stickstoff) können hinzugefügt werden | Eigenschaften wie Härte oder Farbe feinabstimmen |

| 4. Abscheidung | Dampf kondensiert Atom für Atom auf dem Substrat | Einen dünnen, dichten und stark haftenden Film bilden |

Bereit, Ihre Komponenten mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für präzise PVD-Prozesse. Ob Sie verschleißfeste, dekorative oder biokompatible Oberflächen benötigen, unsere Lösungen gewährleisten optimale Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Beschichtungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode