Im Wesentlichen funktioniert eine Anlage zur chemischen Gasphasenabscheidung (CVD), indem sie direkt auf einer Oberfläche aus einem Gas ein festes, hochleistungsfähiges Material aufbaut. Sie leitet ein oder mehrere flüchtige chemische Gase, sogenannte Vorläuferstoffe (Precursors), in eine Reaktionskammer ein, die das zu beschichtende Objekt (das Substrat) enthält. Energie, typischerweise in Form von Wärme, wird auf das Substrat aufgebracht, was eine chemische Reaktion auslöst, die dazu führt, dass die Vorläuferstoffe zersetzt werden und sich Schicht für Schicht ein dünner, fester Film auf der Oberfläche ablagert.

Das entscheidende Konzept, das man verstehen muss, ist, dass CVD nicht nur eine Beschichtungsmethode ist; es ist ein Bottom-up-Fertigungsprozess. Anstatt eine vorgefertigte Substanz aufzutragen, synthetisiert es ein neues, festes Material direkt auf einer Zieloberfläche durch kontrollierte chemische Reaktionen, was eine unvergleichliche Reinheit und Präzision bietet.

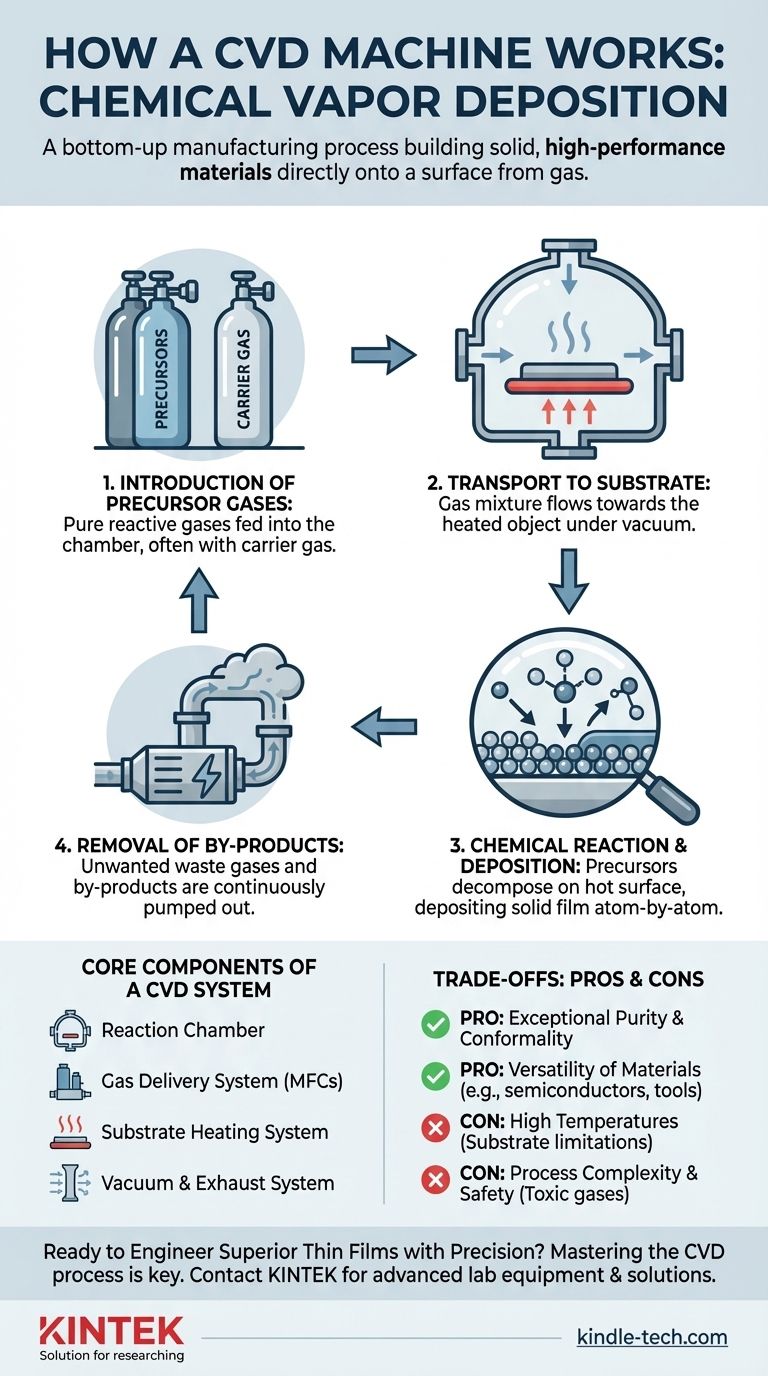

Die grundlegenden Stufen eines CVD-Prozesses

Um zu verstehen, wie eine CVD-Anlage arbeitet, ist es am besten, den Prozess in eine Abfolge von Kernereignissen auf physikalischer und chemischer Ebene zu unterteilen. Jede Stufe muss präzise gesteuert werden, um die gewünschten Materialeigenschaften zu erzielen.

Schritt 1: Zufuhr der Vorläufergase

Der Prozess beginnt mit der Zuführung hochreiner, reaktiver Gase, die als Vorläuferstoffe (Precursors) bezeichnet werden, in eine versiegelte Reaktionskammer. Diese Vorläuferstoffe enthalten die spezifischen Atome, die für die endgültige Schicht benötigt werden (z. B. Silizium, Kohlenstoff, Stickstoff).

Oft wird ein inertes Trägergas wie Argon oder Stickstoff verwendet, um die Vorläuferstoffe zu verdünnen und sie mit kontrollierter Geschwindigkeit durch das System zu transportieren.

Schritt 2: Transport zum Substrat

In der Kammer, die typischerweise unter Vakuum oder kontrolliertem Niederdruck steht, strömt das Vorläufergasgemisch in Richtung des Substrats.

Dieser Transport wird durch Prinzipien der Gasdynamik, einschließlich Diffusion und Konvektion, gesteuert, um sicherzustellen, dass die Reaktantenmoleküle die gesamte Oberfläche des zu beschichtenden Objekts erreichen.

Schritt 3: Die chemische Reaktion und Abscheidung

Dies ist das Herzstück des CVD-Prozesses. Das Substrat wird auf eine präzise Temperatur erhitzt, was die thermische Energie liefert, die zur Initiierung einer chemischen Reaktion erforderlich ist.

Wenn die Vorläufermoleküle mit der heißen Oberfläche in Kontakt kommen, adsorbieren sie (haften an der Oberfläche) und zersetzen sich. Diese chemische Reaktion spaltet die Moleküle auf, sodass die gewünschten festen Atome an der Substratoberfläche gebunden werden.

Diese Abscheidung baut den Dünnfilm eine atomare Schicht nach der anderen auf, was zu einem dichten, reinen und stark haftenden Material führt.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte.

Diese Abfallgase werden durch den Gasfluss und das Vakuumsystem kontinuierlich aus der Reaktionskammer entfernt. Dies ist entscheidend, um Kontaminationen zu verhindern und sicherzustellen, dass der wachsende Film rein bleibt.

Kernkomponenten eines CVD-Systems

Eine funktionierende CVD-Anlage ist eine Integration mehrerer hochentwickelter Teilsysteme, die alle eine wichtige Rolle bei der Steuerung des Abscheidungsprozesses spielen.

Die Reaktionskammer

Dies ist das versiegelte Gehäuse, oft aus Quarz oder Edelstahl, in dem die Abscheidung stattfindet. Es ist so konstruiert, dass es hohen Temperaturen standhält und eine kontrollierte, ultrasaubere Vakuumumgebung aufrechterhält.

Das Gaszuführungssystem

Dieses System dosiert und mischt die Vorläufer- und Trägergase präzise. Es verwendet Komponenten wie Massendurchflussregler (MFCs), um sicherzustellen, dass das exakte chemische Rezept konsistent an die Kammer geliefert wird.

Das Substratheizsystem

Zur Steuerung der Reaktion wird Energie benötigt. In den meisten gängigen CVD-Systemen handelt es sich dabei um ein Heizelement (wie eine Widerstandsheizung oder Induktionsspule), das den Substrathalter und damit das Substrat selbst auf die Zieltemperatur bringt.

Das Vakuum- und Abluftsystem

Dieses System, bestehend aus Pumpen und Druckmessgeräten, dient zwei Zwecken. Zuerst entfernt es Luft und Verunreinigungen, um eine saubere Umgebung zu schaffen, und dann hält es den für den Prozess erforderlichen niedrigen Druck aufrecht, während es gleichzeitig die gasförmigen Nebenprodukte aktiv entfernt.

Die Abwägungen verstehen

Wie jeder fortschrittliche Herstellungsprozess hat auch CVD deutliche Vorteile und Einschränkungen, die es für bestimmte Anwendungen geeignet machen.

Vorteil: Außergewöhnliche Reinheit und Konformität

Da das Material aus einer reinen Gasquelle atomweise aufgebaut wird, weisen CVD-Filme eine außergewöhnlich hohe Reinheit auf. Der Prozess ist außerdem hochgradig konform, was bedeutet, dass er komplexe, dreidimensionale Formen gleichmäßig beschichten kann.

Vorteil: Vielseitigkeit der Materialien

CVD ist eine äußerst vielseitige Technologie, die zur Herstellung einer breiten Palette anorganischer Materialien verwendet wird, darunter hochreines Silizium für Mikrochips, superharte Carbide und Nitride für Schneidwerkzeuge sowie transparente Oxide für die Optik.

Nachteil: Hohe Temperaturen und Substratbeschränkungen

Die traditionelle thermische CVD erfordert sehr hohe Temperaturen (oft >600 °C), was temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Metalle beschädigen oder verformen kann. Dies führte zur Entwicklung von Niedertemperaturvarianten wie der Plasma-Enhanced CVD (PECVD).

Nachteil: Prozesskomplexität und Sicherheit

Die bei CVD beteiligte Chemie kann komplex und schwer zu kontrollieren sein. Darüber hinaus sind viele Vorläufergase hochgiftig, entzündlich oder korrosiv, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

Wie Sie dies auf Ihr Ziel anwenden

Ihr spezifisches Ziel bestimmt, welcher Aspekt des CVD-Prozesses für Ihren Erfolg am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie müssen die extreme Reinheit der Vorläufergase und die atomare Präzision der Abscheidungsrate priorisieren, um fehlerfreie kristalline Schichten aufzubauen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung verschleißfester Beschichtungen für Werkzeuge liegt: Ihre Hauptsorge wird die Erzielung einer ausgezeichneten Haftung und die Herstellung eines dichten, harten Materials wie Titannitrid sein, was eine präzise Kontrolle von Temperatur und Gaschemie erfordert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Sie müssen über die traditionelle thermische CVD hinausgehen und Niedertemperaturalternativen wie PECVD erkunden, bei denen Plasma die Reaktionsenergie anstelle von reiner Wärme liefert.

Letztendlich geht es bei der Beherrschung des CVD-Prozesses darum, eine chemische Reaktion auf einer Oberfläche zu kontrollieren, um Materialien mit genau den Eigenschaften zu entwickeln, die Sie benötigen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaszufuhr | Vorläufergase werden in die Kammer geleitet. | Lieferung der atomaren Bausteine für die Schicht. |

| 2. Gastransport | Gase strömen und diffundieren zum beheizten Substrat. | Gewährleistung einer gleichmäßigen Abdeckung der Zieloberfläche. |

| 3. Reaktion & Abscheidung | Vorläufer zersetzen sich auf der heißen Oberfläche und scheiden einen festen Film ab. | Aufbau des Materials Atom für Atom für hohe Reinheit und Haftung. |

| 4. Nebenproduktentfernung | Abfallgase werden aus der Kammer abgesaugt. | Aufrechterhaltung einer sauberen Umgebung und Vermeidung von Kontamination. |

Bereit, überlegene Dünnschichten präzise zu entwickeln?

Ob Sie Halbleiter der nächsten Generation entwickeln, ultraharte verschleißfeste Beschichtungen erstellen oder komplexe 3D-Formen beschichten müssen – die Beherrschung des CVD-Prozesses ist der Schlüssel zu Ihrem Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um unvergleichliche Reinheit, Konformität und Materialleistung zu erzielen.

Lassen Sie uns besprechen, wie unser Fachwissen Ihnen helfen kann:

- Auswahl der richtigen CVD-Technologie für Ihr spezifisches Substrat und Ihre Materialziele.

- Optimierung Ihrer Prozessparameter für maximale Effizienz und Ausbeute.

- Sicherstellung der sicheren Handhabung von Vorläufergasen und Nebenprodukten.

Kontaktieren Sie noch heute unsere Experten, um die perfekte CVD-Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung