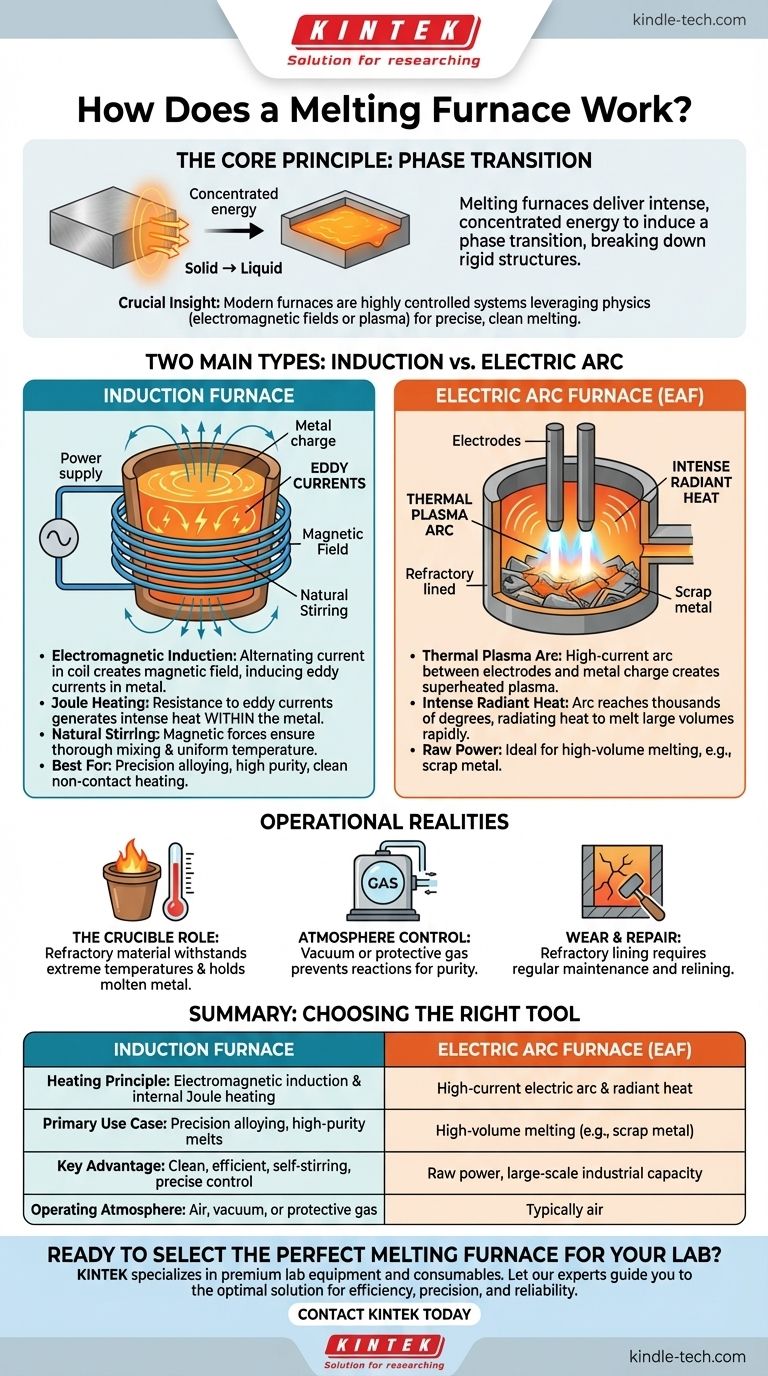

Im Grunde funktioniert ein Schmelzofen, indem er intensive, konzentrierte Energie auf ein festes Material überträgt, bis dieses einen Phasenübergang in einen flüssigen Zustand durchläuft. Obwohl die Methoden variieren, nutzen die gängigsten Industrieöfen Prinzipien wie elektromagnetische Induktion oder energiereiche Lichtbögen, um die Wärme direkt im Material zu erzeugen, anstatt sie nur durch eine externe Flamme zuzuführen.

Die entscheidende Erkenntnis ist, dass moderne Schmelzöfen nicht nur einfache Öfen sind. Es handelt sich um hochkontrollierte Systeme, die grundlegende physikalische Prinzipien – entweder elektromagnetische Felder oder Plasma-Lichtbögen – nutzen, um effizient extreme Hitze im Zielmaterial für präzises und sauberes Schmelzen zu erzeugen.

Das Hauptziel: Induzieren eines Phasenübergangs

Jeder Schmelzofen, unabhängig von seiner Bauart, ist darauf ausgelegt, eine Hauptaufgabe zu erfüllen: das Erhitzen eines Materials auf seinen spezifischen Schmelzpunkt.

### Vom Feststoff zur Flüssigkeit

Dieser Prozess baut die starre Struktur eines Festkörpers physikalisch ab und ermöglicht es ihm, als Flüssigkeit zu fließen. Dieser flüssige Zustand ist für Prozesse wie Gießen, Legieren und Raffinieren von Metallen unerlässlich.

### Kontrolle ist das A und O

Verschiedene Materialien haben sehr unterschiedliche Schmelzpunkte. Ein funktionierender Ofen ermöglicht eine präzise Temperaturkontrolle, um das Zielmaterial zu schmelzen, ohne die Ausrüstung zu beschädigen oder Energie zu verschwenden.

Wie ein Induktionsofen Wärme erzeugt

Induktionsöfen sind ein gängiger und sehr effizienter Typ, bekannt für ihren sauberen Betrieb. Sie verbrennen keinen Brennstoff; stattdessen nutzen sie Elektromagnetismus, um das Metall von innen heraus zu erhitzen.

### Die Kernkomponenten

Ein Induktionsofen besteht aus drei Hauptteilen: einem Netzteil, das einen hochfrequenten Wechselstrom liefert, einer Spule (dem Induktionsring) und einem Tiegel aus feuerfestem Material zur Aufnahme der Metallcharge.

### Das Prinzip: Elektromagnetische Induktion

Ein Wechselstrom wird durch die Kupferspule geleitet, wodurch ein sich schnell umkehrendes Magnetfeld entsteht. Wenn leitfähiges Material wie Metall in diese Spule eingebracht wird, induziert das Magnetfeld starke elektrische Ströme, sogenannte Wirbelströme, im Metall selbst.

### Der Mechanismus: Joulesche Wärme

Diese Wirbelströme fließen gegen den natürlichen elektrischen Widerstand des Metalls. Dieser Widerstand wandelt die elektrische Energie direkt in intensive Wärme um – ein Phänomen, das als Joulesche Erwärmung bezeichnet wird. Die Wärme wird innerhalb des Metalls erzeugt, was den Prozess außergewöhnlich schnell und effizient macht.

### Ein zusätzlicher Vorteil: Natürliches Rühren

Die gleichen magnetischen Kräfte, die die Wirbelströme erzeugen, bewirken auch, dass sich das geschmolzene Metall umwälzt. Diese Selbstrührwirkung sorgt dafür, dass sich Legierungen gründlich vermischen und die Temperatur in der gesamten flüssigen Charge gleichmäßig bleibt.

Wie ein Lichtbogenofen Plasma nutzt

Der Elektrolichtbogenofen (EAF) stellt einen anderen Ansatz dar, der auf rohe Leistung setzt, um immense Hitze zu erzeugen.

### Die Kernkomponenten

Die Hauptkomponente ist eine Hochleistungsquelle, ähnlich einem riesigen Schweißgerät, und große Elektroden. Der Ofen selbst ist ein feuerfest ausgekleideter Behälter, der das zu schmelzende Material aufnimmt.

### Das Prinzip: Ein sich selbst erhaltender Lichtbogen

Der Ofen funktioniert, indem ein Lichtbogen mit hohem Strom und niedriger Spannung zwischen den Elektroden und der Metallcharge gezündet wird. Dieser Lichtbogen ist ein thermischer Plasma – ein Kanal aus überhitztem, ionisiertem Gas mit extrem hoher Temperatur.

### Der Mechanismus: Intensive Wärmestrahlung

Der Lichtbogen selbst erreicht Temperaturen von Tausenden von Grad. Diese intensive Hitze strahlt auf das Material im Ofen ab und schmilzt es schnell. Der Prozess ist stark genug, um große Mengen an Schrott und andere Materialien zu schmelzen.

Verständnis der betrieblichen Realitäten

Der Betrieb eines Schmelzofens beinhaltet mehr als nur das Einschalten. Die extremen Bedingungen erfordern spezielle Komponenten und sorgfältige Wartung.

### Die entscheidende Rolle des Tiegels

Der Tiegel ist der Behälter, der das geschmolzene Metall aufnimmt. Er muss aus feuerfesten Materialien, wie Quarzsand, bestehen, die extremen Temperaturen standhalten können, ohne zu schmelzen, zu reißen oder mit dem flüssigen Metall zu reagieren.

### Die Notwendigkeit der Atmosphärenkontrolle

Einige fortschrittliche Prozesse erfordern das Schmelzen unter spezifischen Bedingungen. Ein Vakuuminduktionsofen arbeitet beispielsweise unter Vakuum oder einer Schutzatmosphäre, um zu verhindern, dass das geschmolzene Metall mit Sauerstoff oder anderen Gasen reagiert.

### Unvermeidlicher Verschleiß und Reparatur

Die rauen Bedingungen führen zu gleichmäßigem Abrieb und Rissen in der feuerfesten Auskleidung des Ofens. Die Wartung umfasst das Abschaben beschädigter Bereiche und das Neuverkleiden des Ofens, oft mit einer speziellen Quarzsandmischung, die verdichtet und erhitzt wird, um eine neue, haltbare Oberfläche zu bilden.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Legierungspräzision und Reinheit liegt: Ein Induktionsofen ist aufgrund seiner sauberen, berührungslosen Erwärmung und Selbstrührfunktion die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Rohmaterialien wie Schrott in großen Mengen liegt: Ein Lichtbogenofen bietet die Rohleistung und den Maßstab, die für große industrielle Gießereibetriebe erforderlich sind.

Das Verständnis des zugrunde liegenden Mechanismus jedes Ofens ist der Schlüssel zur Auswahl des richtigen Werkzeugs für die Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Lichtbogenofen (EAF) |

|---|---|---|

| Heizprinzip | Elektromagnetische Induktion & interne Joulesche Wärme | Hochstrom-Lichtbogen & Strahlungswärme |

| Hauptanwendungsfall | Präzisionslegierungen, hochreine Schmelzen | Hochvolumiges Schmelzen (z. B. Schrottmetall) |

| Hauptvorteil | Sauber, effizient, selbstrührend, präzise Temperaturkontrolle | Rohe Leistung, großindustrielle Kapazität |

| Betriebsatmosphäre | Luft, Vakuum oder Schutzgas | Typischerweise Luft |

Bereit, den perfekten Schmelzofen für Ihr Labor auszuwählen?

Das Verständnis der Kerntechnologie ist der erste Schritt. Der nächste ist die Auswahl der richtigen Ausrüstung, um Ihre spezifischen Ziele in der Metallverarbeitung, Legierungsentwicklung oder Materialforschung zu erreichen.

KINTEK ist spezialisiert auf erstklassige Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren. Wir können Ihnen helfen, die Wahl zwischen Induktionsöfen für unübertroffene Reinheit und Kontrolle oder Lichtbogenöfen für hohen Durchsatz zu treffen.

Lassen Sie sich von unseren Experten zur optimalen Lösung für Effizienz, Präzision und Zuverlässigkeit führen. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen