Der Begriff „Schachtofen“ bezieht sich auf die physische Ausrichtung des Ofens und nicht auf seine Methode zur Wärmeerzeugung. Es handelt sich um einen vertikalen Ofen, der unterhalb des Bodenniveaus in einem Schacht installiert ist. Dieses Design wurde speziell für die Wärmebehandlung langer oder schwerer Komponenten gewählt, die vertikal gehalten werden müssen, um ein Durchhängen oder Verziehen bei hohen Temperaturen zu verhindern. Die eigentliche Erhitzung kann durch verschiedene Methoden erfolgen, einschließlich elektrischer Widerstandsheizung, Gasverbrennung oder Induktion.

Ein Schachtofen ist im Grunde eine strukturelle Designentscheidung und keine Heiztechnologie. Sein definierendes Merkmal ist seine vertikale, unterirdische Kammer, die ideal für die Bearbeitung langer Teile wie Wellen und Rohre ohne gravitationsbedingte Verformung ist. Die Methode zur Erzeugung der Wärme in dieser Kammer ist eine separate, entscheidende Wahl.

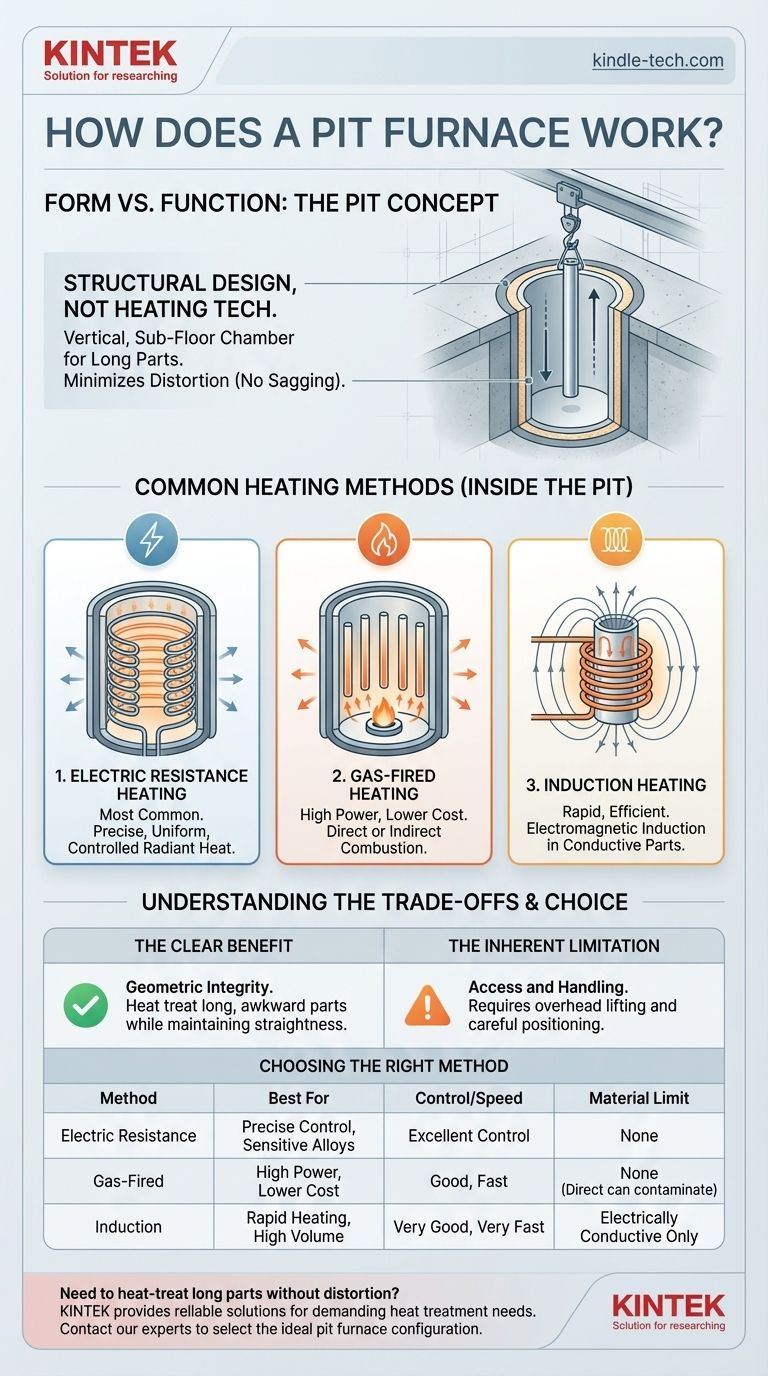

Zerlegung des Schachtofens: Form vs. Funktion

Ein häufiges Missverständnis ist die Verwechslung der Ofenform mit seiner Energiequelle. Tatsächlich ist die „Schacht“-Konfiguration eine Lösung für ein spezifisches mechanisches Problem, während das Heizelement die Lösung für ein thermisches Problem darstellt.

Das definierende Merkmal: Eine vertikale Kammer unter dem Boden

Der Ofen besteht aus einer zylindrischen oder rechteckigen isolierten Kammer, die in einen Schacht im Fabrikboden eingelassen ist.

Teile werden vertikal von oben be- und entladen, typischerweise mithilfe eines Laufkrans. Dieses Design hält den Hauptteil des Ofens aus dem Weg und spart wertvolle Bodenfläche.

Der Hauptzweck: Minimierung von Verformungen

Der Hauptgrund für die Verwendung eines Schachtofens ist die Kontrolle des Einflusses der Schwerkraft auf lange, schlanke Teile während der Wärmebehandlung.

Wenn eine lange Welle, ein Rohr oder eine Schraube in einem horizontalen Ofen auf hohe Temperaturen erhitzt wird, kann ihr Eigengewicht dazu führen, dass sie sich verbiegt oder durchhängt. Durch das vertikale Aufhängen des Teils werden diese Verformungsspannungen beseitigt, wodurch die Dimensionsstabilität gewährleistet wird.

Häufige Heizmethoden in Schachtöfen

Während der Schacht die Form definiert, erzeugt die Technologie im Inneren die Wärme. Die Wahl der Heizmethode hängt vom Material, der erforderlichen Temperaturpräzision und den Betriebskosten ab.

Elektrische Widerstandsheizung

Dies ist die gängigste Methode für Schachtöfen, die in Wärmebehandlungsanwendungen wie Glühen, Vergüten und Härten eingesetzt werden.

Ähnlich wie bei einem herkömmlichen Ofen sind elektrische Heizelemente an den Innenwänden des Ofens angebracht. Ein elektrischer Strom fließt durch diese hochohmigen Elemente und erzeugt eine gleichmäßige, präzise steuerbare Strahlungswärme.

Gasbefeuerte Beheizung

Für Anwendungen, bei denen die punktgenaue Temperaturkontrolle weniger kritisch ist als die reine Heizleistung und niedrigere Betriebskosten, werden gasbefeuerte Systeme eingesetzt.

Ein Brenner verbrennt einen Brennstoff wie Erdgas oder Propan. Dies kann „direkt befeuert“ sein, wobei die Verbrennungsprodukte in die Kammer gelangen, oder „indirekt befeuert“, wobei die Flamme Strahlrohre erhitzt, die wiederum die Kammer erhitzen und so das Werkstück vor der Flamme schützen.

Induktionserwärmung

Wie bei den Prinzipien des Induktionsofens beschrieben, verwendet diese Methode ein elektromagnetisches Feld, um die Wärme direkt im Werkstück selbst zu erzeugen.

Im Kontext eines Schachtofens würde eine Kupferspule um das leitfähige Metallteil in die Kammer abgesenkt werden. Ein Wechselstrom in der Spule induziert starke Wirbelströme im Teil, wodurch es schnell und effizient von innen nach außen erhitzt wird. Diese Methode ist außergewöhnlich schnell, aber auf leitfähige Materialien beschränkt.

Verständnis der Kompromisse

Die Wahl eines Schachtofens und seines Heizsystems erfordert einen Ausgleich zwischen deutlichen Vorteilen und Einschränkungen.

Der klare Vorteil: Geometrische Integrität

Der größte Vorteil ist die Möglichkeit, lange, sperrige oder schwere Teile wärmebehandeln zu können, während deren Geradheit und Maßhaltigkeit erhalten bleiben. Für Komponenten wie Fahrwerke von Flugzeugen, große Industrieschäfte oder Gewehrläufe ist dies nicht verhandelbar.

Die inhärente Einschränkung: Zugang und Handhabung

Die unterirdische Bauweise kann den Zugang für Wartungsarbeiten im Vergleich zu einem horizontalen Ofen oder Kastenthermofen erschweren. Das Be- und Entladen erfordert außerdem zuverlässige Hebezeuge und eine sorgfältige Positionierung des Werkstücks.

Die Heizmethode bestimmt die Leistung

Die Wahl zwischen elektrisch, Gas oder Induktion ist ein kritischer Kompromiss:

- Elektrische Widerstandsheizung bietet die beste Temperaturhomogenität und -kontrolle, entscheidend für empfindliche Legierungen, kann aber höhere Betriebskosten verursachen.

- Gasbefeuerte Systeme sind oft günstiger im Betrieb und bieten enorme Heizleistung, jedoch mit weniger präziser Temperaturkontrolle und dem Potenzial für atmosphärische Verunreinigungen bei direkt befeuerten Ausführungen.

- Induktion ist die schnellste und energieeffizienteste Methode, aber die Ausrüstung ist spezialisiert und funktioniert nur bei elektrisch leitfähigen Materialien.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ofen ist eine Kombination aus der richtigen physischen Form und der richtigen Heiztechnologie für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Behandlung langer, schlanker Teile liegt, die Gefahr der Verformung bergen: Ein Schachtofen ist die richtige physische Konfiguration, unabhängig von der Heizmethode.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser und gleichmäßiger Temperaturen für empfindliche Legierungen liegt: Ein elektrisch beheizter Schachtofen ist aufgrund seiner Kontrolle und Sauberkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen und effizienten Erhitzung großer Mengen leitfähiger Teile liegt: Ein in einen Schachtofen integriertes Induktionsheizsystem bietet unübertroffene Geschwindigkeit und Energieeffizienz.

Letztendlich bedeutet die Auswahl des richtigen Industrieofens, die Konstruktion und Funktion der Anlage an Ihr spezifisches Material und Ihre Produktionsziele anzupassen.

Zusammenfassungstabelle:

| Merkmal | Elektrischer Widerstand | Gasbefeuert | Induktion |

|---|---|---|---|

| Am besten geeignet für | Präzise Temperaturkontrolle, empfindliche Legierungen | Hohe Leistung, niedrigere Betriebskosten | Schnelle Erhitzung, leitfähige Metalle |

| Temperaturkontrolle | Ausgezeichnet | Gut | Sehr Gut |

| Heizgeschwindigkeit | Mittel | Schnell | Sehr Schnell |

| Materialbeschränkung | Keine | Keine (Direkt befeuert kann verunreinigen) | Nur elektrisch leitfähig |

Müssen Sie lange, schwere oder schlanke Teile ohne Verformung wärmebehandeln?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für anspruchsvolle Labor- und industrielle Wärmebehandlungsanforderungen. Unsere Expertise kann Ihnen helfen, die ideale Schachtofenkonfiguration – ob elektrisch, gasbetrieben oder induktiv – auszuwählen, um sicherzustellen, dass Ihre Komponenten ihre geometrische Integrität beibehalten und Ihre genauen Materialspezifikationen erfüllen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und den richtigen Ofen für Ihre Ziele zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuumdestillationsofens? Erzielung einer Trenneffizienz von 99,98 % bei Al-Mg-Legierungen

- Wie funktioniert Vakuumlöten? Erzielen Sie überragende, flussmittelfreie Metallverbindungen

- Welche Rolle spielt ein Hochtemperatur-Wärmebehandlungsofen bei der Vorbehandlung von superlegierungen auf Nickelbasis?

- Was ist die Löttemperatur für Aluminium? Meistern Sie das enge Fenster für starke Verbindungen

- Wie verbessert ein Vakuumglühofen feste Elektrolyte vom Typ Na2B12H12? Optimieren Sie Ihre Batterieforschungsleistung

- Warum wird Spark Plasma Sintering (SPS) für ODS-Legierungen auf Eisenbasis bevorzugt? Erreichen von 95 % Dichte und feinkörniger Festigkeit

- Sollte ich beim Hartlöten von Aluminium Flussmittel verwenden? Die entscheidende Rolle von Flussmittel für eine starke Verbindung

- Was ist die Funktion von Hochvakuumöfen für Inconel 718? Maximale Festigkeit von Superlegierungen durch Mikro-Engineering erreichen