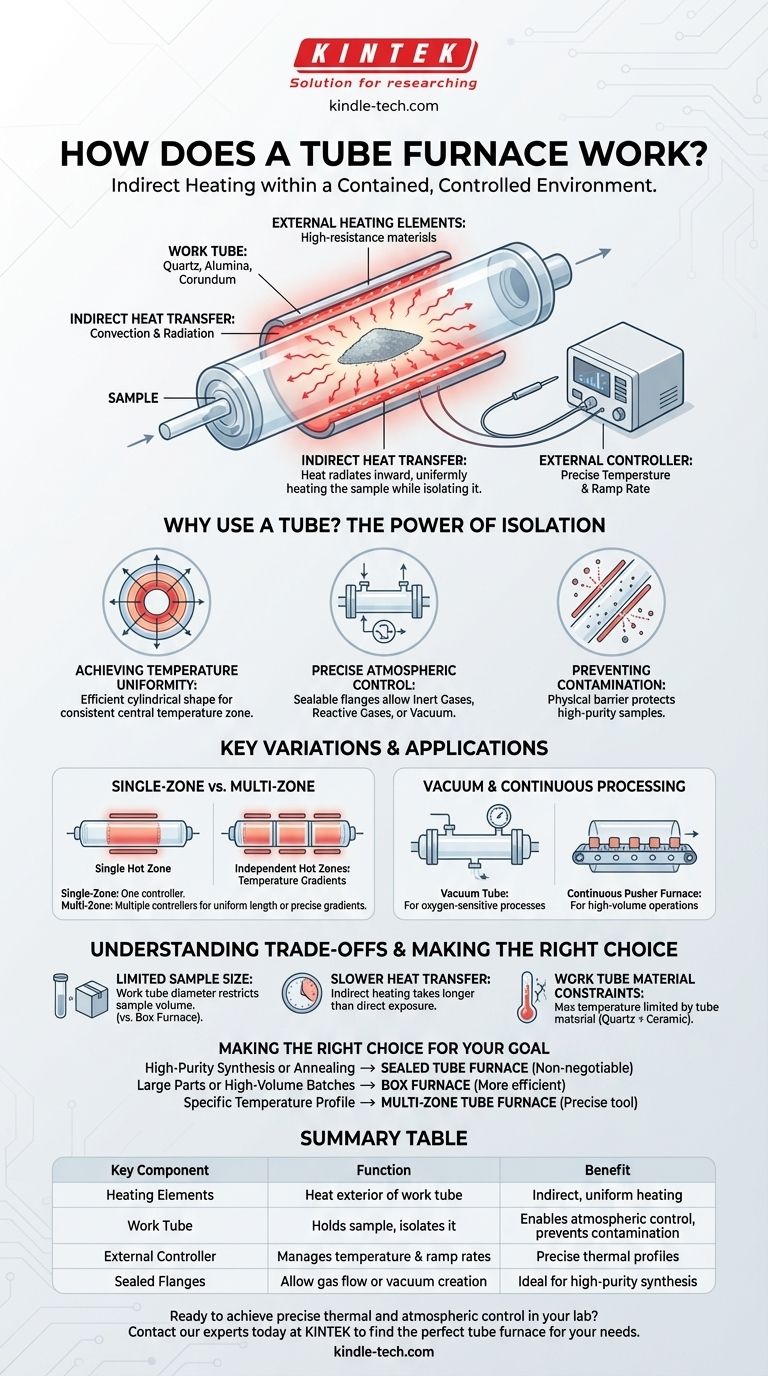

Im Grunde funktioniert ein Rohrofen, indem er Proben indirekt in einem umschlossenen Rohr erhitzt. Anstatt die Probe direkt den Heizelementen auszusetzen, erhitzt der Ofen die Außenseite eines Keramik- oder Quarzrohrs. Dieses Rohr strahlt dann Wärme nach innen ab und erhöht so gleichmäßig die Temperatur der Probe im Inneren, während sie von der Außenumgebung isoliert wird.

Die entscheidende Erkenntnis ist, dass ein Rohrofen nicht nur ein Heizer ist, sondern eine hochkontrollierte Mikroumgebung. Das Rohr selbst fungiert als versiegelte Kammer und ermöglicht eine präzise Steuerung der Atmosphäre (Gas oder Vakuum) um die Probe herum – eine Fähigkeit, die für die moderne Materialverarbeitung unerlässlich ist.

Das Kernfunktionsprinzip: Indirekte Erwärmung

Die Mechanik eines Rohrofens ist unkompliziert und konzentriert sich auf die Isolierung der Probe, um eine Umgebungssteuerung zu erreichen.

Die Heizelemente

Der Prozess beginnt mit externen Heizelementen, die typischerweise aus hochwiderstandsfähigen Materialien bestehen und eine zentrale Kammer umgeben, diese aber nicht betreten. Wenn Strom durch sie geleitet wird, erhitzen sie sich erheblich.

Das Arbeitsrohr

Ein Arbeitsrohr aus Materialien wie Quarz, Aluminiumoxid oder Korund wird durch die Mitte der beheizten Kammer geführt. Dieses Rohr dient als Behälter für das Probenmaterial.

Indirekter Wärmetransfer

Die Heizelemente erwärmen die Außenseite des Arbeitsrohrs. Diese Wärme wird dann durch die Wand des Rohrs mittels Konvektion und Strahlung auf die Probe im Inneren übertragen. Diese allmähliche, indirekte Erwärmung ist der Schlüssel zur Erzielung von Temperaturstabilität.

Die Steuerung

Der Benutzer stellt eine Zieltemperatur und eine Aufheizrate an einer externen Steuerung ein. Dieses Gerät verwendet ein Thermoelement, um die Ofentemperatur zu messen und die Leistung der Heizelemente anzupassen, um das gewünschte Profil präzise zu verfolgen.

Warum ein Rohr verwenden? Die Macht der Isolierung

Der zylindrische Querschnitt des Rohrs unterscheidet diesen Ofen. Seine Geometrie und die Möglichkeit, es zu versiegeln, bieten zwei grundlegende Vorteile gegenüber einem herkömmlichen Kastenthermoofen.

Erreichen der Temperaturuniformität

Ein Zylinder ist von Natur aus eine effiziente Form für gleichmäßige Erwärmung. Die Wärme strahlt von allen Seiten zur Mittelachse hin nach innen, wodurch in der Mitte des Rohrs eine sehr konsistente Temperaturzone entsteht.

Präzise atmosphärische Kontrolle

Da sich die Probe in einem versiegelten Rohr befindet, haben Sie die vollständige Kontrolle über ihre gasförmige Umgebung. An den Enden des Rohrs können Dichtungsflansche angebracht werden, die es Ihnen ermöglichen:

- Inertgase (wie Argon oder Stickstoff) einzuleiten, um Oxidation zu verhindern.

- Reaktive Gase für spezifische chemische Prozesse durch das Rohr zu leiten.

- Ein Vakuum anzulegen, um alle atmosphärischen Gase für hochreine Anwendungen zu entfernen.

Verhinderung von Kontamination

Das Arbeitsrohr wirkt als physische Barriere und schützt die Probe vor potenziellen Verunreinigungen, die von den Heizelementen oder der Isolierung abgegeben werden. Dies ist entscheidend für die Herstellung hochreiner Materialien.

Wichtige Variationen und ihre Anwendungen

Nicht alle Rohröfen sind gleich. Ihr Design ist auf spezifische wissenschaftliche und industrielle Aufgaben zugeschnitten.

Einzonen- vs. Mehrzonenöfen

Ein Einzonenofen verfügt über einen Satz Heizelemente und eine Steuerung, wodurch eine einzige Heizzone in der Mitte entsteht. Ein Mehrzonenofen verfügt entlang seiner Länge über mehrere unabhängige Sätze von Heizelementen und Steuerungen. Dies ermöglicht eine viel längere gleichmäßige Temperaturzone oder die Erzeugung präziser Temperaturgradienten.

Vakuumrohröfen

Dies ist eine spezielle Konfiguration, bei der das Rohr mit vakuumdichten Flanschen abgedichtet wird. Es handelt sich um eine Art „Heißwandofen“, da sich das Rohr unter Vakuum erhitzt. Diese sind unerlässlich für Prozesse, die sehr empfindlich auf Sauerstoff oder andere atmosphärische Bestandteile reagieren.

Chargen- vs. Durchlaufprozesse

Die meisten Laborrohröfen werden für die Chargenverarbeitung verwendet, bei der eine Probe geladen, erhitzt und dann entnommen wird. Einige industrielle Versionen, wie ein Schubofen, ermöglichen einen kontinuierlichen Betrieb, indem eine Reihe von probenbeladenen „Schiffchen“ durch das Rohr geschoben werden.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind Rohröfen nicht die Lösung für jede Erwärmungsanwendung.

Begrenzte Probengröße

Der Durchmesser des Arbeitsrohrs schränkt zwangsläufig die Größe und das Volumen der Probe ein, die gleichzeitig verarbeitet werden kann. Ein Kastenthermoofen kann viel größere oder mehr Proben aufnehmen.

Langsamere Wärmeübertragung

Da die Wärme durch das Arbeitsrohr zur Probe gelangen muss, kann der gesamte Erwärmungsprozess langsamer sein als bei Öfen, bei denen die Probe direkt den Heizelementen ausgesetzt ist.

Einschränkungen des Arbeitsrohrmaterials

Die maximale Betriebstemperatur des Ofens wird oft durch das Material des Arbeitsrohrs begrenzt. Quarz ist üblich, hat aber eine niedrigere Temperaturgrenze als Keramikrohre wie Aluminiumoxid, die zwar viel höhere Hitze vertragen können, aber spröder sein können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizeinrichtung hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese oder Tempern liegt: Die überlegene atmosphärische Kontrolle eines versiegelten Rohrofens ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile oder hoher Stückzahlen liegt: Ein Kastenthermoofen bietet weitaus mehr Kapazität und kann effizienter sein.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines spezifischen Temperaturprofils entlang Ihrer Probe liegt: Ein Mehrzonen-Rohrofen ist das einzige Werkzeug, das für diese präzise Aufgabe entwickelt wurde.

Letztendlich ist ein Rohrofen die erste Wahl, wenn die Präzision der thermischen und atmosphärischen Umgebung wichtiger ist als die Probengröße oder die Verarbeitungsgeschwindigkeit.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Vorteil |

|---|---|---|

| Heizelemente | Erhitzen die Außenseite des Arbeitsrohrs | Indirekte, gleichmäßige Erwärmung |

| Arbeitsrohr | Hält die Probe und isoliert sie | Ermöglicht atmosphärische Kontrolle (Gas/Vakuum) und verhindert Kontamination |

| Externe Steuerung | Verwaltet Temperatur und Aufheizraten | Präzise thermische Profile für konsistente Ergebnisse |

| Dichtungsflansche | Ermöglichen Gasfluss oder Vakuumerzeugung | Ideal für hochreine Synthese und Tempern |

Bereit, präzise thermische und atmosphärische Kontrolle in Ihrem Labor zu erreichen?

Bei KINTEK sind wir spezialisiert auf Hochleistungs-Rohröfen für die moderne Materialverarbeitung. Ob Sie einzonige Konsistenz oder mehrzonige Gradienten benötigen, unsere Geräte gewährleisten die Präzision und Zuverlässigkeit, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Rohrofen für Ihre Laboranforderungen zu finden und Ihre Materialsynthese-, Temper- oder Wärmebehandlungsprozesse zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Funktionen des Vakuumversiegelns von Rohmaterialien in einem Quarzrohr bei der Synthese von Sulfidelektrolyten?

- Wo wird ein horizontaler Ofen installiert? Ein Leitfaden zu platzsparenden Heizlösungen

- Welche Faktoren bestimmen die maximale Temperatur in einem Vakuumröhrenofen? Entdecken Sie die wahren Grenzen Ihres Systems

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Sinteranlage für das Sintern von Kupfer? Gewährleistung hochreiner Ergebnisse

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Oxidation von Nickelbasislegierungen? Fortschrittliche Oberflächenaktivierungslösungen

- Was ist die Funktion eines Rohrofens? Erzielen Sie präzise Hochtemperaturverarbeitung für Ihr Labor

- Was ist der Vorteil der Verwendung eines Dual-Zonen-Rohrofens bei der Herstellung von CuS-MoS2-Heterojunktionskatalysatoren?

- Welche Rolle spielt ein Röhrenreduktionsofen bei der Umwandlung von Wolframoxid? Beherrschen Sie die Produktion metallischer Filme