Im Kern ist ein Rohrofen ein Hochtemperaturheizgerät, das durch seine zylindrische Kammer definiert ist. Er funktioniert, indem er innerhalb dieses Rohres eine hochkontrollierte thermische Umgebung schafft. Die gebräuchlichste Methode beinhaltet externe Heizelemente, die das Rohr umgeben und Elektrizität in Strahlungswärme umwandeln, die die im Inneren platzierte Probe gleichmäßig erhitzt.

Ein Rohrofen ist keine einzelne Technologie, sondern eher ein vielseitiger Formfaktor. Der Schlüssel zur Auswahl des richtigen Werkzeugs für eine bestimmte Materialverarbeitungsaufgabe liegt im Verständnis, dass seine „Funktionsweise“ vollständig von der verwendeten Heizmethode abhängt – meistens der Widerstandsheizung.

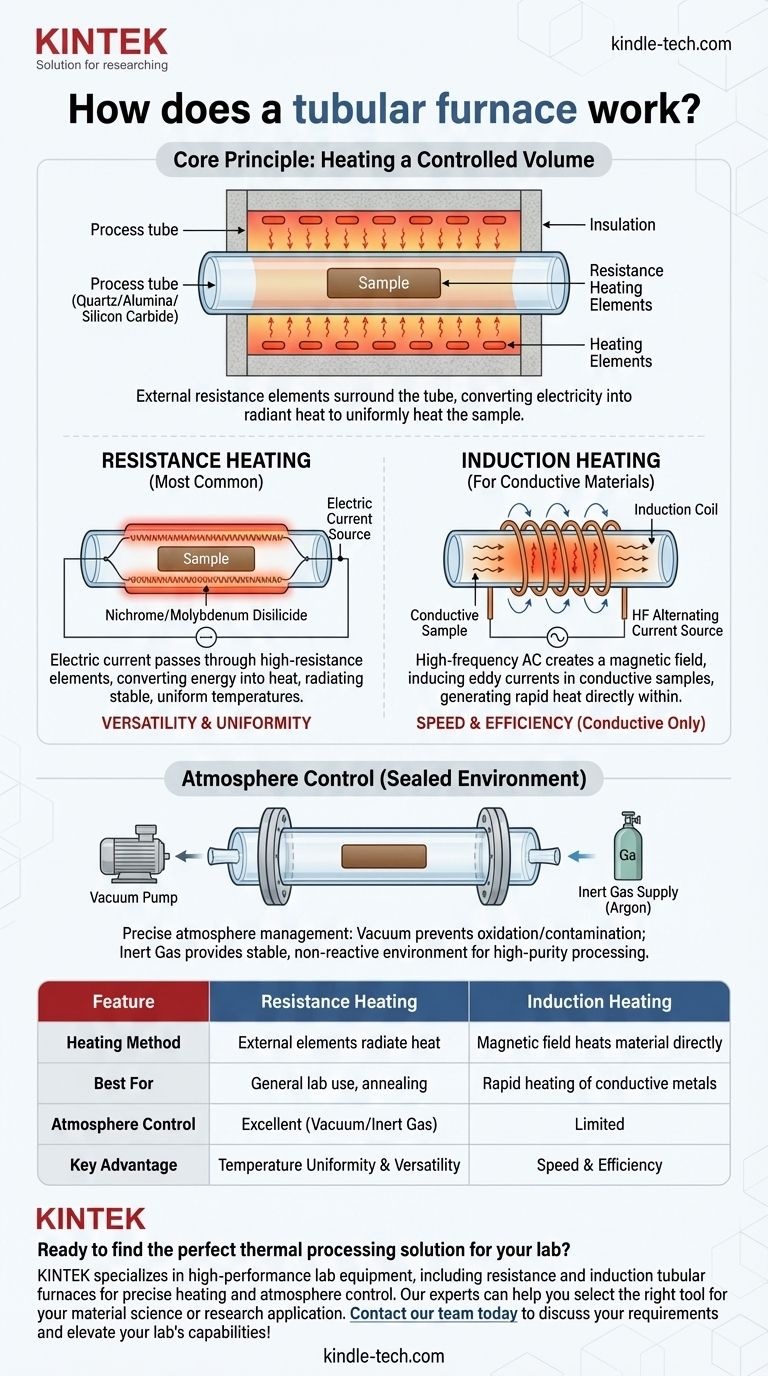

Das Kernprinzip: Erhitzen eines kontrollierten Volumens

Um zu verstehen, wie ein Rohrofen arbeitet, ist es am besten, ihn in seine zwei grundlegenden Komponenten zu zerlegen: das Rohr selbst und das es umgebende Heizsystem.

Das bestimmende Merkmal: Das Rohr

Das zentrale Element ist das Prozessrohr, ein Hohlzylinder, der typischerweise aus Materialien wie Quarz, Aluminiumoxid oder Siliziumkarbid besteht, um extremen Temperaturen standzuhalten. Dieses Rohr dient als Kammer, die das zu erhitzende Material oder die Probe aufnimmt. Seine geschlossene, zylindrische Form ist ideal, um eine gleichmäßige Temperaturzone zu schaffen und die innere Atmosphäre zu kontrollieren.

Der Heizmechanismus: Schaffung der thermischen Umgebung

Die „Ofen“-Komponente besteht aus Heizelementen und Isolierung. Diese Elemente umgeben das Prozessrohr, ohne es direkt zu berühren. Wenn sie aktiviert werden, erzeugen sie intensive Wärme, die nach innen strahlt und die Rohrwand und damit die Probe im Inneren erhitzt.

Gängige Heizmethoden in Rohröfen

Obwohl die Rohrform konstant ist, kann die zur Wärmeerzeugung verwendete Methode erheblich variieren, was die Fähigkeiten und Anwendungen des Ofens bestimmt.

Widerstandsheizung (Die gängigste Methode)

Diese Methode funktioniert nach dem Prinzip des Widerstands, ähnlich wie ein Muffelofen oder ein elektrischer Herd. Ein elektrischer Strom wird durch hochohmige Heizelemente (oft aus Materialien wie Nichrom oder Molybdändisilizid) geleitet. Diese Elemente widerstehen dem Stromfluss vehement und wandeln elektrische Energie direkt in Wärme um. Diese Wärme strahlt durch die Isolierung auf das Prozessrohr und sorgt für stabile und sehr gleichmäßige Temperaturen.

Induktionserwärmung (Für leitfähige Materialien)

Eine weniger verbreitete, aber leistungsstarke Alternative ist die Induktionserwärmung. Bei dieser Bauweise wird eine Kupferspule um das Prozessrohr gewickelt. Ein hochfrequenter Wechselstrom wird durch diese Spule geleitet, wodurch ein starkes, wechselndes Magnetfeld entsteht. Dieses Feld induziert elektrische „Wirbelströme“ direkt in der leitfähigen Probe innerhalb des Rohres. Der eigene Widerstand des Materials gegen diese internen Ströme erzeugt schnelle, intensive Wärme von innen nach außen.

Die Rolle der Atmosphärenkontrolle

Die abgedichtete Beschaffenheit des Prozessrohres ist ein entscheidender Vorteil. Durch das Anbringen von Flanschen an den Enden kann die innere Umgebung präzise gesteuert werden. Ein Vakuumofen arbeitet, indem die Luft abgepumpt wird, um eine Niederdruckumgebung zu schaffen, was die Oxidation und Kontamination empfindlicher Materialien verhindert. Alternativ kann ein Inertgas wie Argon durch das Rohr geleitet werden, um eine stabile, nicht reaktive Atmosphäre für die Verarbeitung zu gewährleisten.

Die Abwägungen verstehen

Jedes Funktionsprinzip bringt deutliche Vor- und Nachteile mit sich, die es für unterschiedliche Aufgaben geeignet machen.

Widerstandsofen: Vielseitigkeit vs. Geschwindigkeit

Der Hauptvorteil der Widerstandsheizung ist ihre Vielseitigkeit und Temperaturuniformität, was sie zum Standard für Laborforschung, Tempern und allgemeine Erwärmungszwecke macht. Allerdings kann das Aufheizen und Abkühlen im Vergleich zu anderen Methoden langsamer sein.

Induktionsofen: Geschwindigkeit vs. Materialbeschränkung

Die Induktionserwärmung bietet eine unübertroffene Geschwindigkeit, da sie das Material direkt und nahezu augenblicklich erhitzt. Der größte Nachteil ist, dass sie nur bei elektrisch leitfähigen Materialien funktioniert, was ihre Anwendung einschränkt.

Atmosphärenkontrolle: Reinheit vs. Komplexität

Der Betrieb unter Vakuum oder kontrollierter Atmosphäre ermöglicht die hochgradig reine Verarbeitung reaktiver Materialien. Diese Fähigkeit geht auf Kosten erhöhter Komplexität und Kosten, da Vakuumpumpen, Dichtungen und Gasbehandlungssysteme erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Rohrofens hängt vollständig von dem Material ab, das Sie verarbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborerwärmung oder Tempern liegt: Ein standardmäßiger, widerstandsheizungsbetriebener Rohrofen bietet die beste Balance aus Temperaturkontrolle, Gleichmäßigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen oder Erhitzen leitfähiger Metalle liegt: Ein induktionsbeheiztes System bietet überlegene Geschwindigkeit und Effizienz für kompatible Materialien.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung luftempfindlicher oder reaktiver Materialien liegt: Priorisieren Sie ein Ofensystem mit robuster Vakuum- und Inertgasfähigkeit, um die Reinheit der Probe zu gewährleisten.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, nicht nur einen Ofen auszuwählen, sondern das präzise thermische Verarbeitungswerkzeug, das Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Merkmal | Widerstandsheizung | Induktionserwärmung |

|---|---|---|

| Heizmethode | Externe Elemente strahlen Wärme ab | Magnetfeld erhitzt Material direkt |

| Am besten geeignet für | Allgemeine Laboranwendungen, Tempern | Schnelles Erhitzen leitfähiger Metalle |

| Atmosphärenkontrolle | Ausgezeichnet (Vakuum/Inertgas) | Begrenzt |

| Hauptvorteil | Temperaturuniformität & Vielseitigkeit | Geschwindigkeit & Effizienz |

Bereit, die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich einer breiten Palette von Rohröfen für präzises Heizen, Tempern und die Atmosphärenkontrolle. Ob Sie die gleichmäßige Erwärmung eines Widerstandsofens oder die schnelle Verarbeitung eines Induktionssystems benötigen, unsere Experten helfen Ihnen bei der Auswahl des richtigen Werkzeugs für Ihre materialwissenschaftliche oder Forschungsanwendung.

Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion