Im Kern ist die Vakuumwärmebehandlung ein hochkontrollierter Prozess, bei dem ein Material in einer versiegelten Kammer, aus der die Luft entfernt wurde, erhitzt wird. Durch die Eliminierung der Atmosphäre verhindert diese Methode unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung. Das Material wird erhitzt, bei einer bestimmten Temperatur gehalten und dann kontrolliert abgekühlt, um die gewünschten Veränderungen in seiner internen Mikrostruktur und seinen physikalischen Eigenschaften zu erreichen.

Die entscheidende Erkenntnis ist, dass es bei der Vakuumwärmebehandlung nicht nur darum geht, Metall zu erhitzen; es geht darum, die Eigenschaften eines Materials in einer makellosen Umgebung grundlegend zu verändern, um sicherzustellen, dass das Endprodukt sauber, stark und konsistent ist, ohne Oberflächenkontamination.

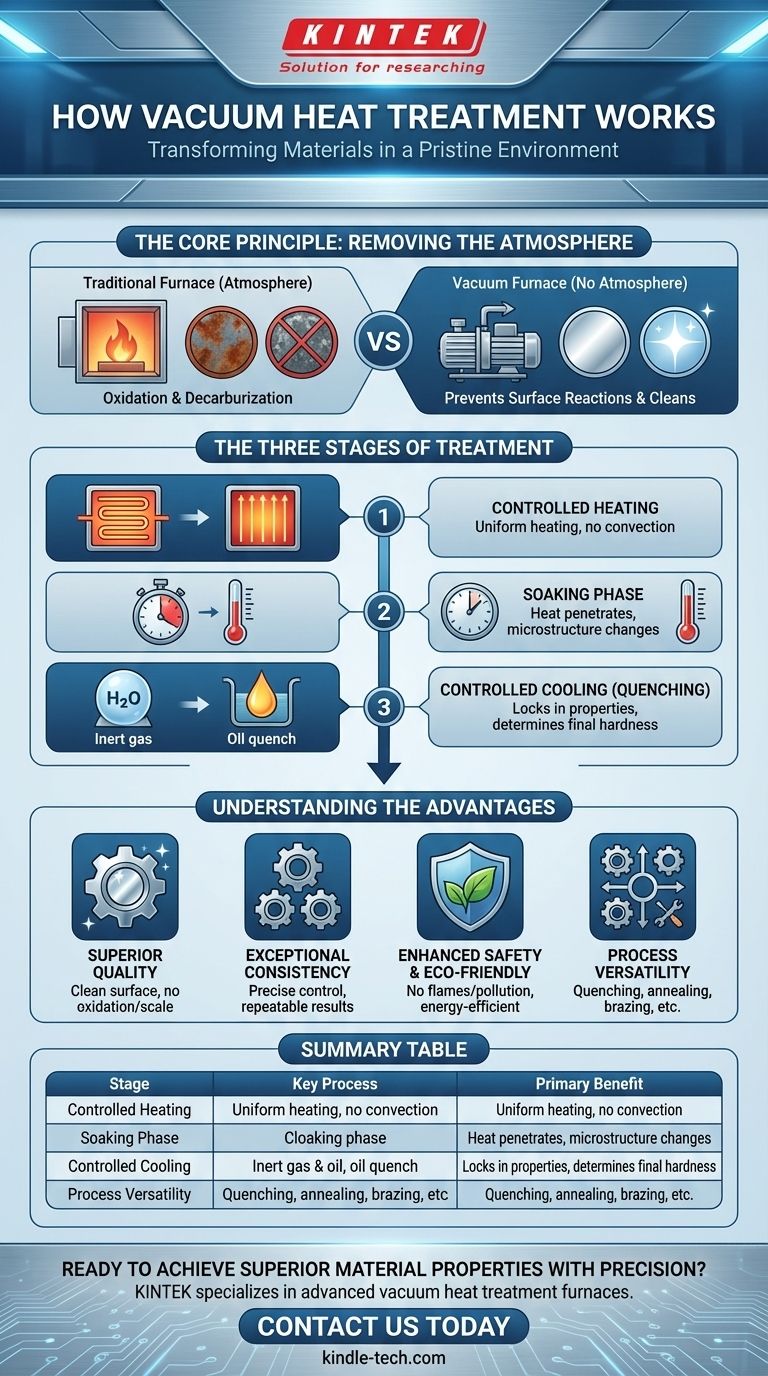

Das Kernprinzip: Entfernung der Atmosphäre

Das prägende Merkmal dieses Prozesses ist das Vakuum selbst. Die Schaffung dieser Umgebung ist der erste und kritischste Schritt, da sie alle nachfolgenden Vorteile freisetzt.

Erzeugung des Vakuums

Der Prozess beginnt damit, dass Teile in eine versiegelte Ofenkammer gelegt werden. Ein System von Vakuumpumpen entfernt dann die Luft und andere Gase, wodurch der Druck im Inneren drastisch gesenkt wird.

Diese Niederdruckumgebung ist das Gegenteil einer Standardatmosphäre; ein „Hochvakuum“ bedeutet einfach einen sehr niedrigen Druck mit sehr wenigen verbleibenden Gasmolekülen.

Verhinderung von Oberflächenreaktionen

Der Hauptgrund für die Entfernung der Atmosphäre ist die Eliminierung reaktiver Gase, insbesondere Sauerstoff. In einem traditionellen Ofen verursacht Sauerstoff Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche), beides schwächt das Material.

Eine Vakuumumgebung entzieht diesen chemischen Reaktionen den benötigten Brennstoff, wodurch die Oberflächenintegrität des Materials erhalten bleibt.

Reinigung und Entgasung

Das Vakuum wirkt aktiv, um die Teile zu reinigen. Es hilft, Oberflächenverunreinigungen wie Öle oder Rückstände aus der Herstellung zu verdampfen und zu entfernen.

Darüber hinaus zieht die Niederdruckumgebung gelöste Gase, wie Wasserstoff und Stickstoff, aus dem Metall selbst heraus, ein Prozess, der als Entgasung bekannt ist. Dies kann Probleme wie Wasserstoffversprödung verhindern und die Zähigkeit des Materials verbessern.

Die drei Behandlungsstufen

Sobald das Vakuum hergestellt ist, durchläuft der Wärmebehandlungszyklus drei verschiedene Phasen, um die endgültigen Eigenschaften des Materials präzise zu gestalten.

1. Kontrolliertes Erhitzen

Mithilfe interner Widerstands- oder Induktionselemente erhitzt der Ofen das Werkstück auf eine bestimmte, vorbestimmte Temperatur. Diese Erwärmung ist sehr gleichmäßig, da keine Luft Konvektionsströme oder Hotspots verursachen kann.

2. Die Haltephase

Das Material wird für eine festgelegte Zeit bei dieser Zieltemperatur gehalten. Dieses „Halten“ ermöglicht es der Wärme, das gesamte Teil gleichmäßig zu durchdringen und sicherzustellen, dass die gewünschten Veränderungen in seiner internen Kristallstruktur oder Mikrostruktur abgeschlossen sind.

3. Kontrolliertes Abkühlen (Abschrecken)

Nach dem Halten wird das Teil mit einer bestimmten Rate abgekühlt, um die neue Mikrostruktur zu fixieren. Dies kann durch Rückfüllen der Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon oder durch Bewegen des Teils in ein integriertes Ölbad zum Abschrecken erfolgen.

Die Abkühlgeschwindigkeit ist entscheidend und bestimmt die endgültige Härte, Festigkeit und andere mechanische Eigenschaften des Bauteils.

Die Vorteile verstehen

Die Wahl eines Vakuumofens wird durch den Bedarf an überlegener Qualität, Konsistenz und Sicherheit bestimmt.

Überlegene Teilequalität

Teile kommen aus einem Vakuumofen mit einer sauberen, hellen und oft glänzenden Oberfläche. Da keine Oxidation auftritt, muss kein Zunder entfernt werden, was den Bedarf an Nachbehandlungsprozessen wie Sandstrahlen oder chemischen Bädern erheblich reduziert oder eliminiert.

Außergewöhnliche Konsistenz

Vakuumumgebungen sind hermetisch abgedichtet und computergesteuert. Dies ermöglicht eine extrem präzise Steuerung von Temperatur und Druck, was zu einer unvergleichlichen Invariabilität und Wiederholbarkeit von einer Charge zur nächsten führt.

Erhöhte Sicherheit und Umweltfreundlichkeit

Diese Technologie ist von Natur aus sicherer, da sie keine offenen Flammen, brennbaren Gase oder toxischen Nebenprodukte beinhaltet. Sie ist auch energieeffizienter als viele traditionelle Methoden und verursacht keine Umweltverschmutzung, was sie zu einer umweltfreundlichen Wahl macht.

Prozessvielseitigkeit

Nahezu jeder Wärmebehandlungsprozess kann im Vakuum durchgeführt werden. Dazu gehören Abschrecken, Glühen, Anlassen, Löten und Sintern, was sie zu einer unglaublich vielseitigen Technologie für die moderne Fertigung macht.

Wann sollte man eine Vakuumwärmebehandlung wählen?

Ihr spezifisches Ziel wird bestimmen, ob die Präzision und Qualität der Vakuumwärmebehandlung für Ihre Anwendung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Helligkeit liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie Oxidation verhindert und ein sauberes Teil liefert, das nur minimale Nachbearbeitung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit für kritische Komponenten liegt: Die streng kontrollierte Natur eines Vakuumofens stellt sicher, dass jedes Teil in jeder Charge genau die gleiche Behandlung erhält.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen liegt: Vakuumlöten erzeugt außergewöhnlich starke, saubere und porenfreie Verbindungen ohne die Verwendung von Flussmittel, das korrosiv sein kann.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Sicherheit liegt: Die Vakuumbehandlung eliminiert die Emissionen, Umweltverschmutzung und Betriebsgefahren, die mit vielen traditionellen atmosphärischen Öfen verbunden sind.

Letztendlich bietet die Vakuumwärmebehandlung ein unvergleichliches Maß an Kontrolle und verwandelt einen einfachen Erhitzungsprozess in ein Präzisionswerkzeug.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Hauptvorteil |

|---|---|---|

| 1. Vakuumerzeugung | Entfernung von Luft und Gasen aus der Kammer | Verhindert Oberflächenreaktionen (Oxidation, Entkohlung) |

| 2. Kontrolliertes Erhitzen | Gleichmäßiges Erhitzen in einer Vakuumumgebung | Gewährleistet eine gleichmäßige Temperatur im gesamten Teil |

| 3. Haltephase | Halten bei einer bestimmten Temperatur | Ermöglicht vollständige mikrostrukturelle Veränderungen |

| 4. Kontrolliertes Abkühlen | Abschrecken mit Inertgas oder Öl | Fixiert die gewünschte Härte und mechanische Eigenschaften |

Bereit, überlegene Materialeigenschaften mit Präzision zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Vakuumwärmebehandlungsöfen, die für kritische Anwendungen entwickelt wurden. Unsere Lösungen liefern die sauberen, konsistenten und wiederholbaren Ergebnisse, die Ihr Labor benötigt, und gewährleisten eine verbesserte Teilequalität, Sicherheit und Umweltverträglichkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumwärmebehandlungstechnologie Ihre spezifischen Laboranforderungen erfüllen und Ihre Fertigungsprozesse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung