Im Kern ist ein Ionenstrahl ein hochkontrollierter Strom geladener Atome oder Moleküle. Diese Partikel, Ionen genannt, werden erzeugt, durch elektrische Felder auf hohe Energie beschleunigt und dann als fokussierter Strahl auf ein Ziel gerichtet. Diese Technologie ermöglicht es uns, Materialien mit atomarer Präzision zu manipulieren, im Wesentlichen als subatomarer Meißel oder Pinsel.

Die wahre Bedeutung eines Ionenstrahls liegt nicht nur in seiner Kraft, sondern in seiner Präzision. Durch die unabhängige Steuerung der Energie und Richtung einzelner Ionen erhalten wir die Fähigkeit, Materialien auf eine Weise präzise zu entfernen, hinzuzufügen oder zu verändern, die mit herkömmlichen Methoden unmöglich ist.

Der Aufbau eines Ionenstrahlsystems

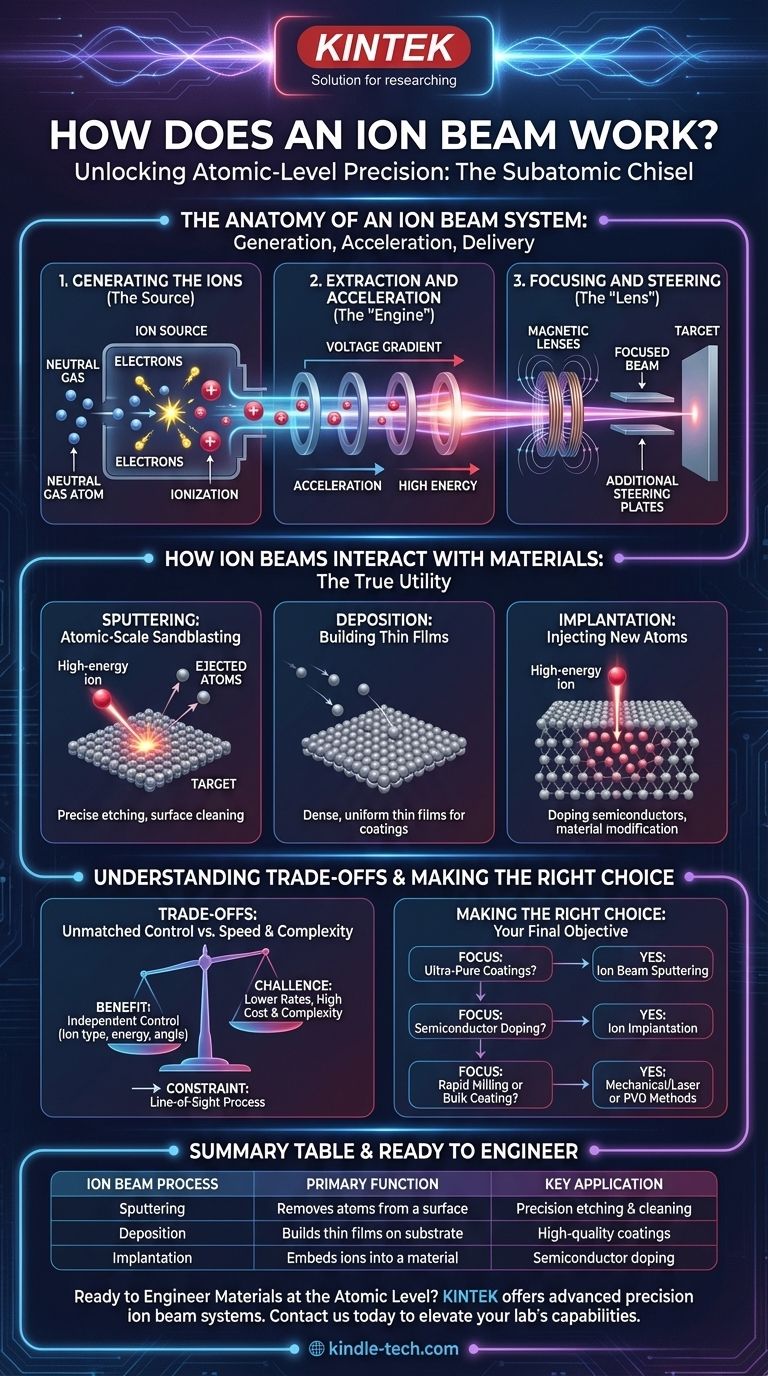

Um zu verstehen, wie ein Ionenstrahl funktioniert, ist es am besten, das System in seine drei grundlegenden Phasen zu unterteilen: Erzeugung, Beschleunigung und Lieferung.

Schritt 1: Erzeugung der Ionen (Die Quelle)

Alles beginnt mit der Erzeugung der Ionen. Dies geschieht typischerweise in einer Ionenquelle, in die ein neutrales Gas, wie Argon, eingeführt wird.

Diesem Gas wird dann Energie zugeführt – oft durch Beschuss mit Elektronen –, wodurch andere Elektronen von den neutralen Gasatomen abgelöst werden. Dieser Prozess, Ionisation genannt, hinterlässt die Atome mit einer positiven Nettoladung und verwandelt sie in Ionen.

Schritt 2: Extraktion und Beschleunigung (Der "Motor")

Einmal erzeugt, werden die positiv geladenen Ionen mittels eines starken elektrischen Feldes aus der Quelle gezogen, ein Prozess, der als Extraktion bezeichnet wird.

Sie werden dann durch eine Reihe von Elektroden mit sorgfältig kontrollierten Spannungen beschleunigt. Stellen Sie es sich wie einen Ball vor, der einen immer steiler werdenden Hügel hinunterrollt; die elektrischen Felder liefern die "Schwerkraft", die die Ionen in einen bestimmten, hochenergetischen Zustand beschleunigt. Die Endenergie ist ein kritischer, einstellbarer Parameter.

Schritt 3: Fokussierung und Lenkung (Die "Linse")

Nach der Beschleunigung bildet der Ionenstrom den "Strahl". Dieser Strahl ist oft zu breit für präzise Arbeiten.

Magnetische oder elektrostatische Linsen werden verwendet, um den Strahl auf einen sehr feinen Punkt zu fokussieren, ähnlich wie eine optische Linse Licht fokussiert. Zusätzliche Felder können dann verwendet werden, um diesen fokussierten Strahl mit unglaublicher Genauigkeit über die Oberfläche eines Ziels zu lenken oder zu scannen.

Wie Ionenstrahlen mit Materialien interagieren

Der wahre Nutzen eines Ionenstrahls wird deutlich, wenn er auf ein Ziel trifft. Die hohe Energie der Ionen ermöglicht mehrere unterschiedliche Wechselwirkungen.

Sputtern: Sandstrahlen im atomaren Maßstab

Wenn ein hochenergetisches Ion auf ein festes Ziel trifft, überträgt es seinen Impuls auf die Atome an der Oberfläche. Diese Kollision kann Zielatome ausstoßen, ein Prozess, der als Sputtern bezeichnet wird.

Dies ist eine hochkontrollierte Methode der Erosion. Sie kann verwendet werden, um präzise Muster in ein Material zu ätzen oder eine Oberfläche mit atomarer Reinheit vor einem anderen Prozess zu reinigen.

Abscheidung: Aufbau dünner Schichten

Die beim Sputtern ausgestoßenen Atome verschwinden nicht einfach. Sie können so gelenkt werden, dass sie auf einem nahegelegenen Objekt, einem Substrat, landen.

Dieser Prozess, die Ionenstrahlabscheidung, baut eine außergewöhnlich hochwertige dünne Schicht auf dem Substrat auf. Da die gesputterten Atome eine hohe kinetische Energie haben, bilden sie dichtere und gleichmäßigere Schichten als die, die mit anderen Methoden hergestellt werden.

Implantation: Injizieren neuer Atome

In einigen Fällen besteht das Ziel nicht darin, Atome vom Ziel zu entfernen, sondern die Ionen des Strahls direkt in es einzubetten. Dies ist die Ionenimplantation.

Durch die Steuerung der Strahlenergie können wir die Tiefe, in der die Ionen im Zielmaterial zur Ruhe kommen, präzise steuern. Dies ist die grundlegende Technologie, die verwendet wird, um Halbleiter zu "dotieren", ihre elektrischen Eigenschaften zu ändern, um die Transistoren zu erzeugen, die alle moderne Elektronik antreiben.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Ionenstrahltechnologie keine Universallösung. Ihre Präzision geht mit spezifischen Kompromissen einher.

Der Vorteil: Unübertroffene Kontrolle

Der Hauptvorteil eines Ionenstrahls ist die unabhängige Kontrolle über alle Strahlparameter: Ionentyp, Energie, Strom und Winkel. Dies ermöglicht die Entwicklung von Materialeigenschaften und die Herstellung von Schichten mit überlegener Dichte, Reinheit und Haftung.

Die Herausforderung: Geschwindigkeit und Komplexität

Ionenstrahlsysteme sind hochkomplex und teuer. Die Abscheidungs- und Ätzraten sind typischerweise viel niedriger als bei weniger kontrollierten Techniken wie dem Magnetron-Sputtern. Dies macht Ionenstrahlen am besten für hochwertige Anwendungen geeignet, bei denen Qualität wichtiger ist als der Durchsatz.

Die Einschränkung: Sichtlinienprozess

Ein Ionenstrahl bewegt sich geradlinig. Das bedeutet, der Prozess ist ein "Sichtlinienprozess", was es schwierig macht, komplexe, dreidimensionale Formen ohne ausgeklügelte Teilemanipulation gleichmäßig zu beschichten oder zu ätzen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Ionenstrahl verwendet werden soll, hängt vollständig von Ihrem Endziel und dem erforderlichen Präzisionsgrad ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, dichter optischer Beschichtungen liegt: Ionenstrahl-Sputtern ist aufgrund der hohen Qualität der resultierenden Schicht eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Änderung der elektrischen Eigenschaften eines Halbleiters liegt: Ionenimplantation ist die Industriestandardmethode für präzises und wiederholbares Dotieren.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Fräsen eines großen Merkmals oder Musters liegt: Eine mechanische oder laserbasierte Methode wäre wahrscheinlich weitaus effizienter.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Massenbeschichtung einfacher Teile liegt: Eine weniger komplexe PVD-Methode wie thermische Verdampfung oder Magnetron-Sputtern kann kostengünstiger sein.

Das Verständnis eines Ionenstrahls bringt Sie vom Denken über Materialien zum aktiven Engineering auf atomarer Ebene.

Zusammenfassungstabelle:

| Ionenstrahlprozess | Primäre Funktion | Schlüsselanwendung |

|---|---|---|

| Sputtern | Entfernt Atome von einer Oberfläche | Präzisionsätzen und Oberflächenreinigung |

| Abscheidung | Baut dünne Schichten auf einem Substrat auf | Hochwertige optische und elektronische Beschichtungen |

| Implantation | Bettet Ionen in ein Material ein | Halbleiterdotierung und Materialmodifikation |

Bereit, Materialien auf atomarer Ebene zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich präziser Ionenstrahlsysteme, bereitzustellen, um Ihnen eine unübertroffene Kontrolle in der Materialwissenschaft zu ermöglichen. Ob Sie Halbleiter der nächsten Generation entwickeln, Hochleistungs-Optikbeschichtungen herstellen oder Spitzenforschung betreiben, unsere Lösungen liefern die Genauigkeit und Zuverlässigkeit, die Ihre Arbeit erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ionenstrahltechnologie die Fähigkeiten Ihres Labors verbessern und Ihre Innovationen vorantreiben kann. Jetzt Kontakt aufnehmen!

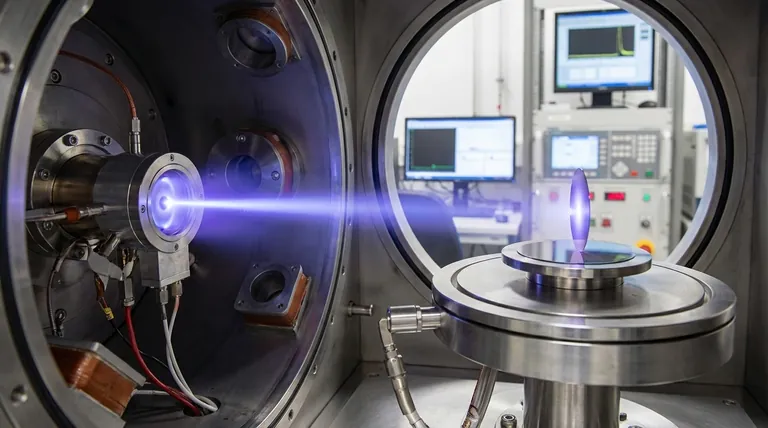

Visuelle Anleitung

Ähnliche Produkte

- Anionenaustauschmembran für Laboranwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

Andere fragen auch

- Wie verhindern Ionenaustauschermembranen die Zersetzung von H2O2? Steigerung von Ausbeute und Effizienz in Durchflusszellen

- Was ist der Zweck einer Anionenaustauschmembran (AEM) oder PEM? Verbesserung der elektrochemischen Effizienz

- Welche Rolle spielt eine Anionenaustauschmembran (AEM)? Erhöhung der Sicherheit und Effizienz in photoelektrochemischen Systemen

- Welche Rolle spielt eine Anionenaustauschmembran in einer PEC-Batterie? Gewährleistung einer sicheren, hochreinen Wasserstoffproduktion

- Was sollte bei der Auswahl einer Ionenaustauschermembran beachtet werden? Schlüsselfaktoren für optimale Leistung