Im Kern ist das Glühen ein kontrollierter Wärmebehandlungsprozess, der die innere Struktur eines Metalls grundlegend verändert. Dabei wird das Material auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt, wodurch das Metall primär weicher wird, seine Duktilität (seine Fähigkeit, ohne Bruch geformt zu werden) erhöht und innere Spannungen abgebaut werden. Dieser Prozess kann auch die elektrische Leitfähigkeit eines Materials erheblich verbessern.

Obwohl das Glühen mehrere Eigenschaften verändert, besteht sein grundlegender Zweck darin, die Verarbeitbarkeit eines Metalls wiederherzustellen. Es wirkt als kontrollierter „Reset“, der Härte und innere Spannungen reduziert, um eine weitere Formgebung und Bearbeitung zu ermöglichen oder zukünftige Verformungen zu verhindern.

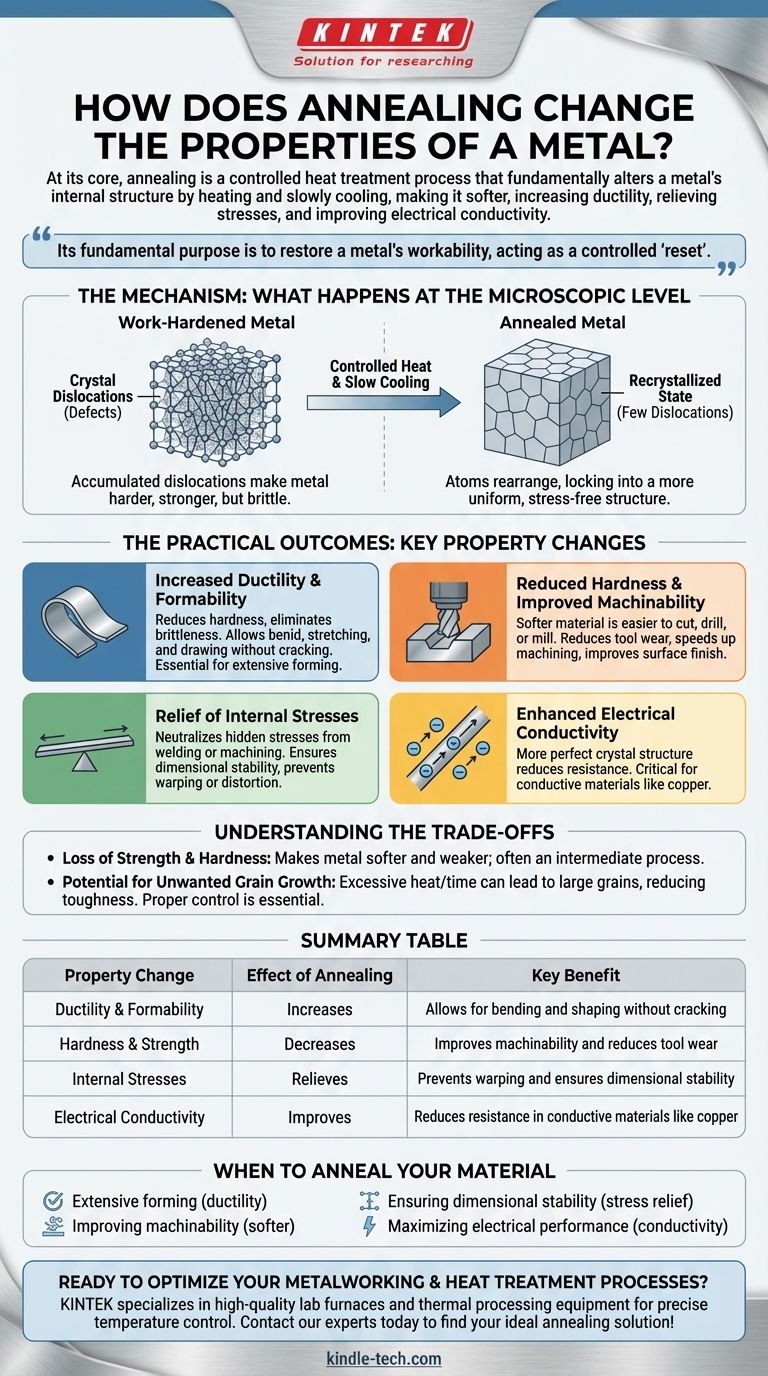

Der Mechanismus: Was auf mikroskopischer Ebene passiert

Um die Ergebnisse des Glühens zu verstehen, müssen Sie zunächst verstehen, was es innerhalb der Kristallstruktur des Metalls verändert.

Reduzierung von Kristallversetzungen

Prozesse wie Biegen, Walzen oder Schmieden eines Metalls erzeugen mikroskopische Defekte in seinem Kristallgitter, die als Versetzungen bekannt sind.

Eine Ansammlung dieser Versetzungen macht das Metall härter und fester, aber auch spröder und anfälliger für Risse unter weiterer Belastung. Dieser Zustand wird oft als „kaltverfestigt“ bezeichnet.

Die Rolle von Wärme und kontrollierter Abkühlung

Beim Glühen wird das Metall auf eine Temperatur erhitzt, die es seinen Atomen ermöglicht, sich in einem geordneteren, „rekristallisierten“ Zustand mit weitaus weniger Versetzungen neu anzuordnen.

Die langsame, kontrollierte Abkühlphase ist entscheidend. Sie ermöglicht es dieser neuen, gleichmäßigeren und spannungsfreien Kristallstruktur, sich zu verfestigen und die Eigenschaften des Materials effektiv zurückzusetzen.

Die praktischen Ergebnisse: Wichtige Eigenschaftsänderungen

Dieser mikroskopische Reset führt direkt zu spürbaren Änderungen in der Leistung und dem Verhalten des Metalls.

Erhöhte Duktilität und Formbarkeit

Durch die Reduzierung der Härte und die Beseitigung der Sprödigkeit durch Kaltverfestigung stellt das Glühen die Duktilität wieder her.

Dies macht das Material formbarer, sodass es ohne Risse gebogen, gedehnt oder gezogen werden kann. Es ist ein häufiger Zwischenschritt in Fertigungsprozessen, die eine umfangreiche Formgebung erfordern.

Reduzierte Härte und verbesserte Bearbeitbarkeit

Eine direkte Folge der Erweichung des Metalls ist eine verbesserte Bearbeitbarkeit.

Weicheres Material lässt sich leichter schneiden, bohren oder fräsen. Dies reduziert den Verschleiß von Schneidwerkzeugen, kann die Bearbeitungszeiten verkürzen und führt oft zu einer besseren Oberflächengüte.

Abbau von inneren Spannungen

Prozesse wie Schweißen, Schleifen und starke Bearbeitung können erhebliche innere Spannungen in ein Bauteil einbringen.

Diese verborgenen Spannungen können dazu führen, dass sich das Bauteil im Laufe der Zeit oder schlimmer noch während eines nachfolgenden Hochtemperaturprozesses verzieht oder verformt. Das Glühen neutralisiert diese Spannungen und gewährleistet die Maßhaltigkeit.

Verbesserte elektrische Leitfähigkeit

Die Versetzungen und inneren Spannungen im Kristallgitter eines kaltverfestigten Metalls behindern den Elektronenfluss.

Durch die Schaffung einer perfekteren und geordneteren Kristallstruktur reduziert das Glühen den elektrischen Widerstand und verbessert die Leitfähigkeit, ein entscheidender Vorteil für Materialien wie Kupfer, die in elektrischen Anwendungen verwendet werden.

Die Kompromisse verstehen

Glühen ist ein leistungsstarkes Werkzeug, aber seine Anwendung bringt klare Kompromisse mit sich, die gemanagt werden müssen.

Verlust an Festigkeit und Härte

Der primäre Kompromiss ist einfach: Glühen macht ein Metall weicher und schwächer. Derselbe Prozess, der die Duktilität und Bearbeitbarkeit erhöht, reduziert die Zugfestigkeit des Materials und seinen Widerstand gegen Verschleiß und Verformung.

Glühen als Zwischenschritt

Aufgrund dieses Festigkeitsverlusts ist das Glühen oft ein Zwischenprozess, nicht der letzte. Es wird verwendet, um ein Material bearbeitbar zu machen. Nach dem Formen oder Bearbeiten kann das Teil eine andere Wärmebehandlung, wie Abschrecken und Anlassen, erfordern, um die endgültige gewünschte Härte und Festigkeit wiederherzustellen.

Potenzial für unerwünschtes Kornwachstum

Wenn die Glühtemperatur zu hoch oder die Zeit zu lang ist, können die Kristallkörner im Metall übermäßig groß werden. Dies kann die Zähigkeit des Materials und andere mechanische Eigenschaften negativ beeinflussen. Eine ordnungsgemäße Prozesskontrolle ist unerlässlich.

Wann Sie Ihr Material glühen sollten

Die Anwendung dieses Wissens erfordert die Abstimmung des Prozesses auf Ihr spezifisches technisches oder fertigungstechnisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für eine umfangreiche Formgebung liegt: Verwenden Sie Glühen, um die Duktilität wiederherzustellen und Risse bei Tiefzieh-, Stanz- oder Biegevorgängen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Glühen Sie das Werkstück vor komplexem Fräsen oder Drehen, um den Werkzeugverschleiß zu reduzieren, den Prozess zu beschleunigen und die Oberflächengüte zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Maßhaltigkeit liegt: Glühen Sie Teile nach dem Schweißen oder starkem Schleifen, um innere Spannungen abzubauen und Verformungen im Betrieb oder bei späteren Wärmebehandlungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrischen Leistung liegt: Verwenden Sie Glühen, um das Kristallgitter in leitfähigen Materialien wie Kupfer zu reparieren und dadurch den elektrischen Widerstand zu reduzieren.

Letztendlich ist das Glühen ein strategisches Werkzeug zur Manipulation des Materialzustands, das Prozesse ermöglicht, die sonst unpraktisch oder unmöglich wären.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Auswirkung des Glühens | Hauptvorteil |

|---|---|---|

| Duktilität & Formbarkeit | Erhöht | Ermöglicht Biegen und Formen ohne Risse |

| Härte & Festigkeit | Verringert | Verbessert die Bearbeitbarkeit und reduziert den Werkzeugverschleiß |

| Innere Spannungen | Baut ab | Verhindert Verzug und gewährleistet Maßhaltigkeit |

| Elektrische Leitfähigkeit | Verbessert | Reduziert den Widerstand in leitfähigen Materialien wie Kupfer |

Bereit, Ihre Metallbearbeitungs- und Wärmebehandlungsprozesse zu optimieren? Die präzise Temperaturkontrolle, die für ein effektives Glühen erforderlich ist, ist entscheidend. KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungsgeräte und bietet die zuverlässigen Werkzeuge, die Ihr Labor benötigt, um jedes Mal perfekte Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um die ideale Glühlösung für Ihre spezifischen Materialien und Anwendungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Vorteile des Vakuumlötens? Erzielen Sie eine überlegene Verbindungsintegrität für komplexe Baugruppen

- Wie erreicht ein Vertikalofen energiesparendes Sintern? Nutzung interner Energie für effiziente Pelletbehandlung

- Was sind die Vorteile des Abschreckens? Erzielen Sie überlegene Härte und Haltbarkeit für Ihre Komponenten

- Wie lötet man im Ofen? Ein Leitfaden für die hochvolumige, präzise Metallverbindung

- Warum wird ein Vakuumofen für die Entgasung von Kohlenstoff-Aerogelen bei 120 °C verwendet? Gewährleistung von Reinheit und struktureller Integrität

- Was sind die zwei Arten des Glühens? Vollständiges Glühen vs. Spannungsarmglühen erklärt

- Welche Temperatur sollten Aluminium-Lötstäbe haben? Beherrschen Sie das präzise Temperaturfenster für starke Verbindungen

- Wie funktioniert ein Glühofen? Ein Leitfaden zur präzisen thermischen Verarbeitung