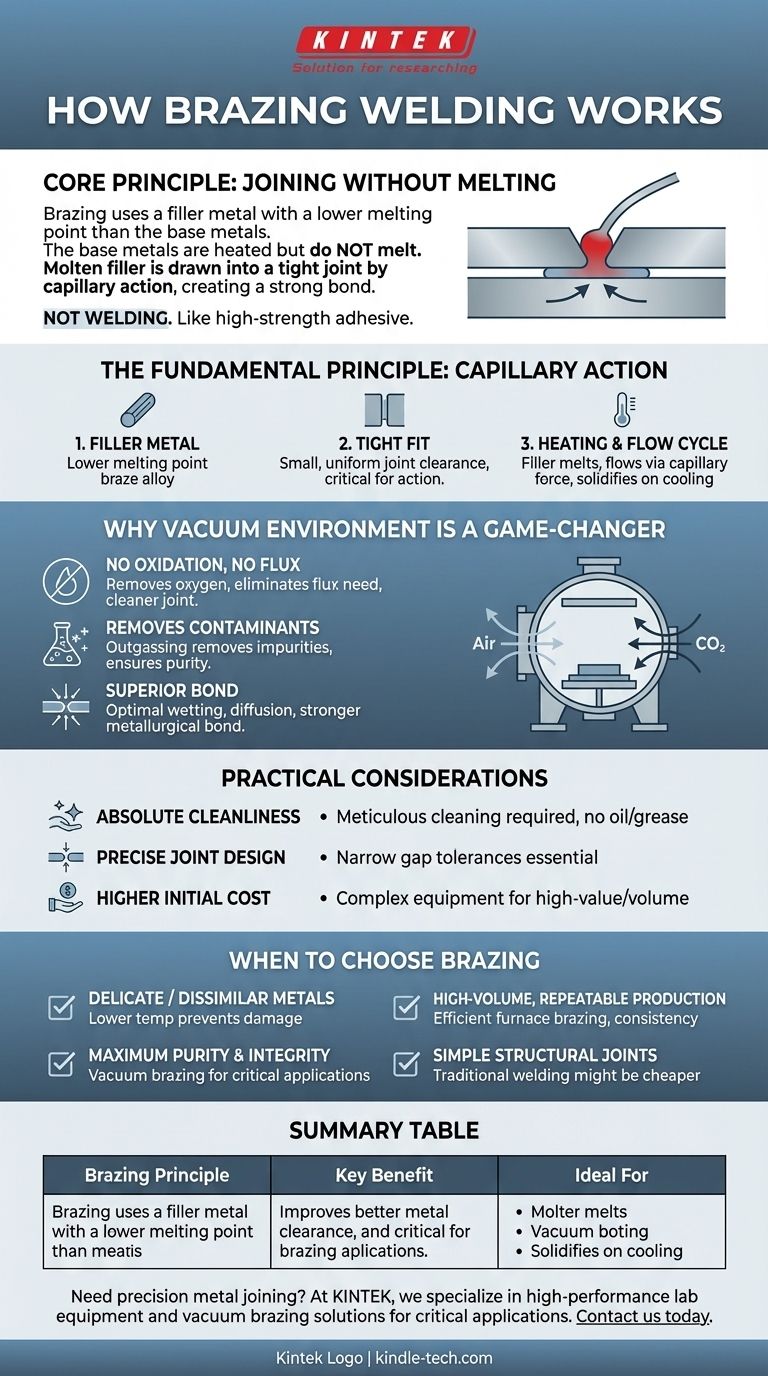

Im Kern ist das Hartlöten ein Metallfügeverfahren, bei dem ein Füllmetall mit einem niedrigeren Schmelzpunkt als die zu verbindenden Grundmetalle verwendet wird. Die Grundmetalle werden auf eine Temperatur erhitzt, die hoch genug ist, um das Füllmaterial zu schmelzen, aber nicht die Grundmetalle selbst. Das geschmolzene Füllmaterial wird dann durch Kapillarwirkung in die eng anliegende Fuge zwischen den Teilen gezogen, wodurch beim Abkühlen eine starke metallurgische Verbindung entsteht.

Hartlöten ist keine Form des Schweißens. Sein Schlüsselprinzip ist das Verbinden von Metallen ohne sie zu schmelzen, indem stattdessen eine separate, niedrigschmelzende Fülllegierung verwendet wird, die zwischen die Teile fließt und diese verbindet, ähnlich wie beim Weichlöten, jedoch bei viel höheren Temperaturen und mit größerer Festigkeit.

Das Grundprinzip: Kapillarwirkung

Hartlöten erzeugt außergewöhnlich saubere und starke Verbindungen, indem es eine natürliche physikalische Kraft nutzt. Im Gegensatz zum Schweißen, das Metalle miteinander verschmilzt, wirkt das Hartlöten eher wie ein hochfester, metallischer Klebstoff.

Die Rolle des Füllmetalls

Der gesamte Prozess hängt vom Füllmetall ab, auch als Hartlotlegierung bekannt. Diese Legierung wird speziell so gewählt, dass sie einen deutlich niedrigeren Schmelzpunkt hat als die Grundmetalle, die sie verbinden soll.

Die Bedeutung einer engen Passung

Damit das Hartlöten funktioniert, müssen die Teile mit einem sehr kleinen, gleichmäßigen Spalt zwischen ihnen konstruiert werden, der als Fugenspalt bezeichnet wird. Dieser präzise Spalt ist entscheidend, um die Kapillarwirkung zu ermöglichen.

Der Heiz- und Fließzyklus

Wenn die gesamte Baugruppe in einem Ofen erhitzt wird, schmilzt das Füllmetall und wird flüssig. Die durch den engen Fugenspalt erzeugte Kapillarkraft zieht dieses flüssige Füllmaterial in den Spalt und füllt den Raum zwischen den beiden Grundmetallen vollständig aus. Beim Abkühlen verfestigt sich das Füllmaterial und erzeugt eine durchgehende, starke Verbindung.

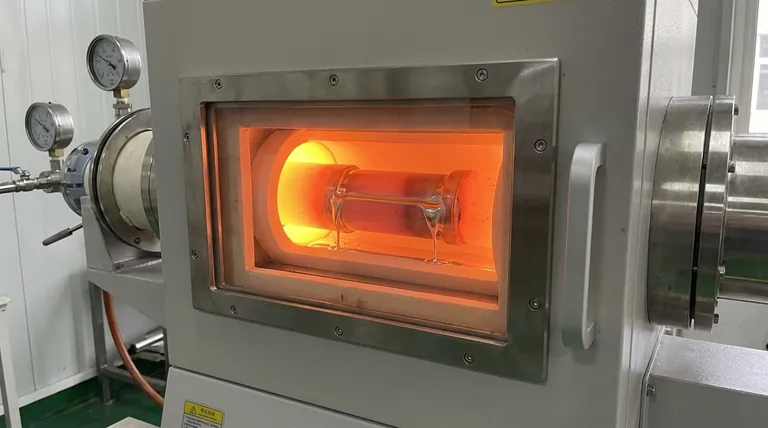

Warum eine Vakuumumgebung ein Wendepunkt ist

Obwohl das Hartlöten in verschiedenen Umgebungen durchgeführt werden kann, erhöht die Durchführung in einem Vakuumofen die Qualität und Integrität der Verbindung grundlegend. Dies ist die bevorzugte Methode für Hochleistungsanwendungen.

Oxidation ohne Flussmittel vermeiden

In einer normalen Atmosphäre führt das Erhitzen von Metall dazu, dass es schnell oxidiert, was verhindert, dass das Füllmetall richtig bindet. Traditionell wird ein chemisches Flussmittel verwendet, um diese Oxide zu entfernen.

Ein Vakuumofen entfernt praktisch den gesamten Sauerstoff aus der Umgebung. Dies verhindert das Auftreten von Oxidation, wodurch die Notwendigkeit eines Flussmittels entfällt und eine viel sauberere, flussmittelfreie Verbindung ohne das Risiko korrosiver Rückstände entsteht.

Eingeschlossene Gase und Verunreinigungen entfernen

Die Niederdruckumgebung eines Vakuumofens zieht Verunreinigungen, Luftblasen und andere Unreinheiten effektiv von den Metalloberflächen und der Fuge selbst ab. Dieser Prozess, bekannt als Ausgasen, gewährleistet eine außergewöhnlich reine Verbindung.

Eine überlegene metallurgische Verbindung erzielen

Da die Metalloberflächen perfekt sauber und desoxidiert sind, kann das geschmolzene Füllmetall eine optimale "Benetzung" erreichen. Dies ermöglicht es, leicht in die Grundmetalle zu diffundieren und eine stärkere, integriertere metallurgische Verbindung zu bilden, die frei von Hohlräumen oder Unvollkommenheiten ist.

Praktische Überlegungen verstehen

Obwohl leistungsstark, ist das Vakuumlöten ein präziser industrieller Prozess mit spezifischen Anforderungen, die es vom konventionellen Schweißen unterscheiden.

Anforderung an absolute Sauberkeit

Der Erfolg des Hartlötens hängt von perfekt sauberen Oberflächen ab. Jegliches Öl, Fett oder Schmutz verhindert das korrekte Fließen des Füllmetalls und beeinträchtigt die Verbindung. Die Teile müssen vor dem Einbringen in den Ofen sorgfältig gereinigt werden.

Notwendigkeit eines präzisen Fugendesigns

Die Kapillarwirkung funktioniert nur innerhalb eines engen Bereichs von Spalt toleranzen. Ist der Fugenspalt zu groß, wird das Füllmaterial nicht eingezogen. Ist er zu klein, kann er überhaupt nicht fließen. Dies erfordert eine sorgfältige Konstruktion der zu verbindenden Teile.

Höhere anfängliche Ausrüstungskosten

Vakuumöfen sind komplexe und teure Geräte. Dies macht das Vakuumlöten zu einem Prozess, der am besten für hochwertige Komponenten oder die Großserienfertigung geeignet ist, bei der die Qualität und Wiederholbarkeit die Investition rechtfertigen.

Wann Sie Hartlöten für Ihre Anwendung wählen sollten

Die Wahl der richtigen Verbindungsmethode erfordert ein Verständnis des Endziels Ihrer Komponente.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden empfindlicher oder ungleichartiger Metalle liegt: Hartlöten ist ideal, da die niedrigere Prozesstemperatur Schäden, Verformungen oder das Schmelzen der Grundmaterialien verhindert.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, wiederholbaren Produktion liegt: Ofenlöten ist unglaublich effizient und ermöglicht die gleichzeitige Herstellung Tausender Verbindungen mit hoher Konsistenz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit und Verbindungsfestigkeit liegt: Vakuumlöten ist die überlegene Wahl für kritische Anwendungen in der Luft- und Raumfahrt, Medizin oder Elektronik, wo ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Strukturverbindungen zu geringen Kosten liegt: Traditionelles Schweißen kann eine direktere und wirtschaftlichere Lösung sein, insbesondere beim Verbinden dicker Abschnitte von gewöhnlichem Stahl.

Letztendlich ermöglicht das Verständnis der Prinzipien des Hartlötens die Auswahl einer Verbindungsmethode, die auf Präzisionstechnik und nicht nur auf roher Gewalt basiert.

Zusammenfassungstabelle:

| Hartlötprinzip | Hauptvorteil | Ideal für |

|---|---|---|

| Verwendet Füllmetall mit niedrigerem Schmelzpunkt | Verbindet ohne Schmelzen der Grundmetalle | Empfindliche oder ungleichartige Metalle |

| Basiert auf Kapillarwirkung in engen Fugen | Starke, saubere, flussmittelfreie Verbindungen | Hochreine Anwendungen (z. B. Medizin, Luft- und Raumfahrt) |

| Oft in Vakuumöfen durchgeführt | Verhindert Oxidation, entfernt Verunreinigungen | Hochvolumige, wiederholbare Produktion |

Benötigen Sie präzise Metallverbindungen für Ihr Labor oder Ihre Produktionslinie? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Vakuumlöt-Lösungen, die saubere, starke und zuverlässige Verbindungen für kritische Anwendungen liefern. Egal, ob Sie mit empfindlichen Komponenten oder in der Großserienfertigung arbeiten, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Löt-Lösungen die Integrität und Effizienz Ihres Projekts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Welche Vorteile bietet ein Rohrofen? Erreichen Sie überragende Temperatur- und Atmosphärenkontrolle

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre