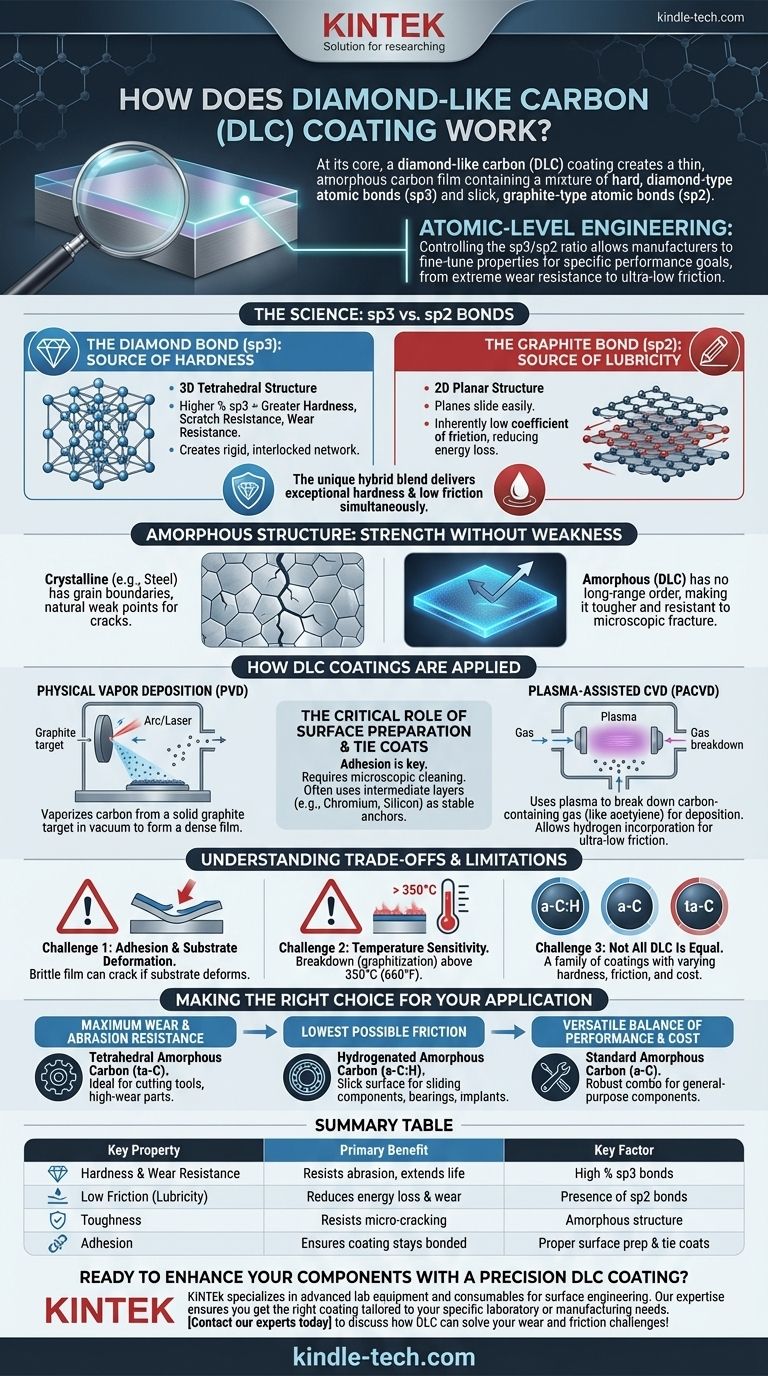

Im Kern funktioniert eine diamantähnliche Kohlenstoff (DLC)-Beschichtung, indem sie einen dünnen Film aus amorphem Kohlenstoff auf der Oberfläche eines Bauteils erzeugt. Dieser Film ist weder reiner Diamant noch reiner Graphit, sondern ein einzigartiger Hybrid. Er enthält eine Mischung aus unglaublich harten, diamantartigen Atombindungen (sp3 genannt) und glatten, graphitartigen Atombindungen (sp2 genannt), die zusammen eine außergewöhnliche Härte und gleichzeitig geringe Reibung bieten.

Das wesentliche Prinzip hinter DLC ist die atomare Ingenieurkunst. Durch die Steuerung des Verhältnisses von Diamant- (hart) zu Graphit- (schmierend) Bindungen während des Abscheidungsprozesses können Hersteller die Eigenschaften der Beschichtung feinabstimmen, um spezifische Leistungsziele zu erreichen, von extremer Verschleißfestigkeit bis hin zu extrem geringer Reibung.

Die Wissenschaft hinter den Eigenschaften: sp3- vs. sp2-Bindungen

Die einzigartigen Fähigkeiten von DLC sind keine Magie; sie sind ein direktes Ergebnis der spezifischen Art und Weise, wie Kohlenstoffatome innerhalb des Films miteinander verbunden sind.

Die Diamantbindung (sp3): Die Quelle der Härte

Die sp3-Bindung ist die dreidimensionale tetraedrische Struktur, die natürlichem Diamant seine legendäre Härte verleiht. Innerhalb eines DLC-Films führt ein höherer Prozentsatz dieser sp3-Bindungen direkt zu größerer Härte, Kratzfestigkeit und Verschleißfestigkeit.

Diese Struktur erzeugt ein starres, ineinandergreifendes atomares Netzwerk, das Verformung oder Eindringen stark widersteht.

Die Graphitbindung (sp2): Die Quelle der Schmierfähigkeit

Die sp2-Bindung ist die zweidimensionale planare Struktur, die in Graphit vorkommt. Diese Ebenen können mit sehr geringer Kraft übereinander gleiten, weshalb Graphit ein ausgezeichneter Festschmierstoff ist.

Das Vorhandensein von sp2-Bindungen innerhalb der DLC-Matrix ist verantwortlich für den von Natur aus niedrigen Reibungskoeffizienten der Beschichtung, wodurch die Energie reduziert wird, die für das Gleiten von Teilen aneinander benötigt wird.

Amorphe Struktur: Stärke ohne Schwäche

Im Gegensatz zu kristallinen Materialien wie Diamant oder Stahl ist DLC amorph, was bedeutet, dass seine Atome kein langreichweitiges, geordnetes Muster aufweisen. Dies ist ein erheblicher Vorteil.

Kristalline Materialien haben Korngrenzen, die als natürliche Schwachstellen wirken, an denen Risse entstehen und sich ausbreiten können. Das Fehlen dieser Grenzen in einem amorphen DLC-Film macht ihn zäher und widerstandsfähiger gegen Bruch auf mikroskopischer Ebene.

Wie DLC-Beschichtungen aufgetragen werden

Das Auftragen eines nur wenige Mikrometer dicken Films erfordert hochspezialisierte Prozesse, die im Vakuum durchgeführt werden.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD trifft ein energiereicher Prozess (wie ein Lichtbogen oder ein Laser) auf ein festes Graphitziel in einer Vakuumkammer. Dadurch werden Kohlenstoffatome verdampft, die dann zum Bauteil wandern und dort kondensieren, wodurch der dichte DLC-Film entsteht.

Plasmaunterstützte chemische Gasphasenabscheidung (PACVD)

Bei der PACVD wird ein kohlenstoffhaltiges Gas (wie Acetylen) in die Kammer geleitet. Anschließend wird ein Plasma erzeugt, das die Gasmoleküle aufspaltet und die Kohlenstoffatome energetisiert, wodurch sie sich auf der Oberfläche des Teils ablagern. Diese Methode ermöglicht die Einlagerung von Wasserstoff, wodurch spezifische DLC-Typen mit extrem geringer Reibung entstehen.

Die entscheidende Rolle der Oberflächenvorbereitung

Die Leistung jeder DLC-Beschichtung hängt vollständig von ihrer Fähigkeit ab, am Substrat zu haften. Vor der Beschichtung muss das Bauteil auf mikroskopischer Ebene perfekt gereinigt werden.

Oft werden zunächst eine oder mehrere dünne Zwischenschichten (z. B. Chrom oder Silizium) abgeschieden. Diese "Haftschichten" dienen als stabiler Anker zwischen dem Grundmaterial des Bauteils und dem endgültigen DLC-Film.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist DLC keine Universallösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu einer erfolgreichen Implementierung.

Herausforderung 1: Haftung und Substratverformung

Ein DLC-Film ist nur so gut wie seine Verbindung zum Teil. Bei schlechter Oberflächenvorbereitung kann die Beschichtung unter Belastung abplatzen oder sich ablösen.

Darüber hinaus ist die Beschichtung eine sehr dünne, harte Schale. Wenn das darunterliegende Material weich ist und sich unter Last erheblich verformt, kann die spröde DLC-Schicht reißen, da sie sich nicht mit dem Grundmaterial dehnen kann.

Herausforderung 2: Temperaturempfindlichkeit

Die meisten DLC-Beschichtungen beginnen bei Temperaturen über 350 °C (660 °F) abzubauen und in weicheren Graphit umzuwandeln (ein Prozess, der als Graphitisierung bezeichnet wird). Dies schränkt ihre Verwendung in bestimmten Hochtemperatur-Motor- oder Abgaskomponenten ein.

Herausforderung 3: Nicht alle DLC sind gleich

Der Begriff "DLC" bezieht sich auf eine Familie von Beschichtungen, nicht auf ein einzelnes Material. Verschiedene Typen umfassen hydrierten (a-C:H), nicht-hydrierten (a-C) und tetraedrischen amorphen Kohlenstoff (ta-C). Sie unterscheiden sich erheblich in Härte, Reibung und Kosten. Die Angabe "DLC" ohne weitere Details ist für eine technische Anwendung unzureichend.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert die Abstimmung ihrer Eigenschaften auf Ihr primäres technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleiß- und Abriebfestigkeit liegt: Benötigen Sie eine Beschichtung mit dem höchstmöglichen sp3-Anteil, wie z. B. tetraedrischen amorphen Kohlenstoff (ta-C), der ideal für Schneidwerkzeuge und hochverschleißfeste mechanische Teile ist.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung liegt: Wählen Sie eine hydrierte amorphe Kohlenstoffbeschichtung (a-C:H), da der Wasserstoff dazu beiträgt, eine superglatte Oberfläche zu schaffen, die perfekt für gleitende Motorkomponenten, Lager und medizinische Implantate ist.

- Wenn Ihr Hauptaugenmerk auf einem vielseitigen Gleichgewicht von Leistung und Kosten liegt: Standard-amorpher Kohlenstoff (a-C), der über PVD oder PACVD aufgetragen wird, bietet eine robuste Kombination aus Härte und Schmierfähigkeit, die für eine breite Palette von Allzweckkomponenten geeignet ist.

Durch das Verständnis dieses Zusammenspiels von Atomstruktur und Materialeigenschaften können Sie eine DLC-Beschichtung spezifizieren, die einen präzisen, vorhersehbaren Leistungsvorteil liefert.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Primärer Nutzen | Schlüsselfaktor |

|---|---|---|

| Härte & Verschleißfestigkeit | Widersteht Abrieb und verlängert die Lebensdauer von Komponenten | Hoher Anteil an sp3 (Diamant)-Bindungen |

| Geringe Reibung (Schmierfähigkeit) | Reduziert Energieverlust und Verschleiß | Vorhandensein von sp2 (graphitähnlichen) Bindungen |

| Zähigkeit | Widersteht Mikrorissen und Bruch | Amorphe (nicht-kristalline) Struktur |

| Haftung | Stellt sicher, dass die Beschichtung unter Belastung haftet | Richtige Oberflächenvorbereitung und Haftschichten |

Bereit, Ihre Komponenten mit einer Präzisions-DLC-Beschichtung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unser Fachwissen stellt sicher, dass Sie die richtige Beschichtung erhalten – ob für maximale Härte, extrem geringe Reibung oder eine ausgewogene Leistung – maßgeschneidert für Ihre spezifischen Labor- oder Fertigungsanforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie DLC Ihre Verschleiß- und Reibungsprobleme lösen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Nennen Sie 2 Eigenschaften von Kohlenstoffnanoröhren, die sie besonders machen? Unübertroffene Festigkeit & Leitfähigkeit

- Was sind 4 Anwendungen von Kohlenstoffnanoröhren? Verbesserung von Batterien, Verbundwerkstoffen, Elektronik und Sensoren

- Was sind die verschiedenen Arten der Exfoliation für Graphen? Wählen Sie die richtige Methode für Ihre Anwendung

- Was ist die optische Methode in Dünnschichten? Nutzung von Lichtinterferenz zur präzisen Steuerung

- Wovor sind Kohlenstoffnanoröhren stärker? Entdecken Sie das ultimative Material für Festigkeit und Leichtbauweise

- Was sind die Nachteile von Nanoröhren? Die 4 größten Hürden, die ihre reale Anwendung einschränken

- Welche Schritte umfasst die Dünnschichtbildung? Meistern Sie den Prozess auf atomarer Ebene für überlegene Beschichtungen

- Wovon hängen die optischen Eigenschaften von Dünnschichten ab? Material, Dicke und Prozess beherrschen