Im Grunde ist die Frequenz die primäre Steuerung für die Erwärmungstiefe bei einem Induktionsprozess. Eine höhere Frequenz konzentriert den Erwärmungseffekt nahe der Oberfläche eines Werkstücks, während eine niedrigere Frequenz es der Wärme ermöglicht, tiefer in das Material einzudringen. Dieses eine Prinzip bestimmt, welche Frequenz für jede gegebene Anwendung geeignet ist.

Bei der Wahl zwischen hoher und mittlerer Frequenz geht es nicht darum, welche „besser“ ist, sondern darum, eine grundlegende Frage zu beantworten: Müssen Sie die Oberfläche oder den gesamten Körper des Teils erwärmen? Ihre Antwort bestimmt direkt den richtigen Frequenzbereich für Ihren Prozess.

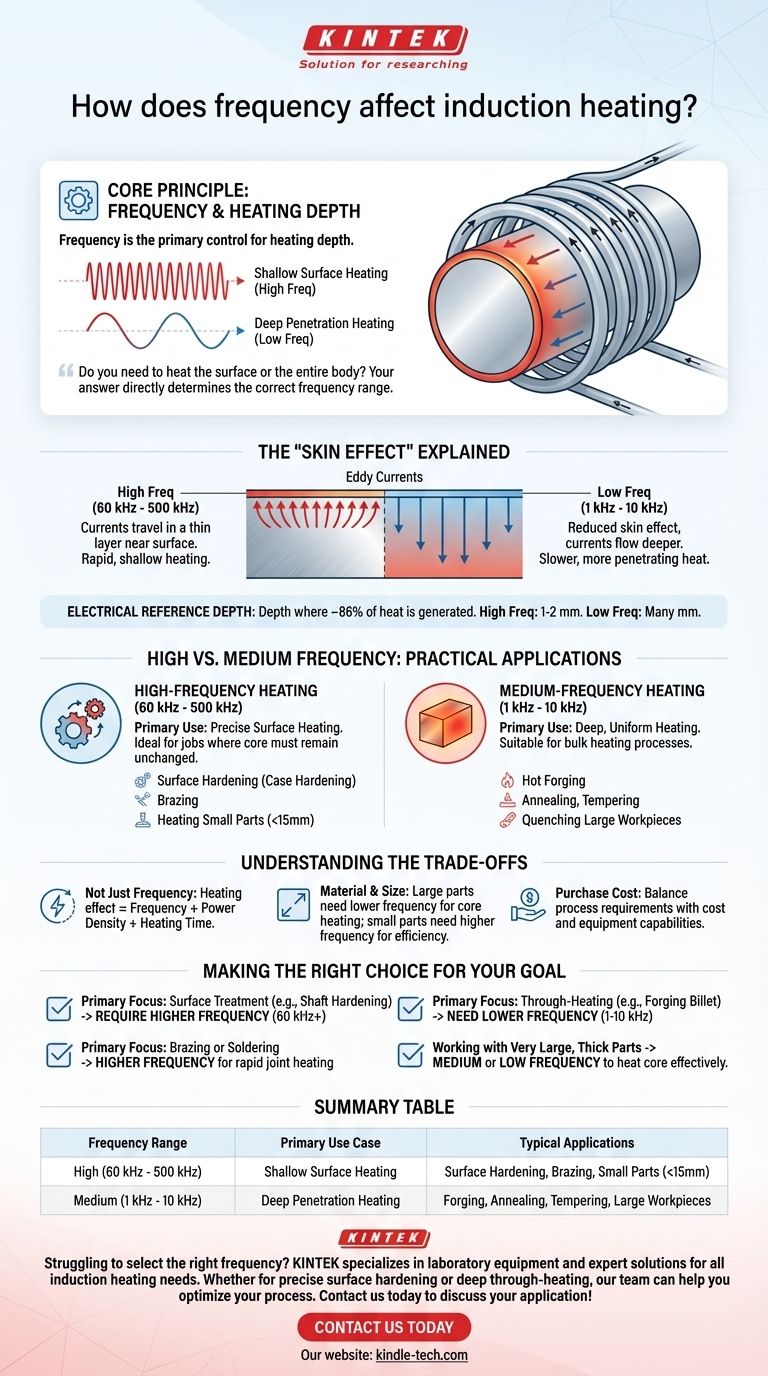

Das Kernprinzip: Frequenz und Erwärmungstiefe

Um zu verstehen, warum die Frequenz diesen Effekt hat, müssen wir uns ansehen, wie die Induktion funktioniert, und ein Phänomen, das als „Skin-Effekt“ bekannt ist.

Wie Induktionserwärmung funktioniert

Die Induktionserwärmung verwendet eine Spule, um ein starkes, schnell wechselndes Magnetfeld zu erzeugen. Wenn ein leitfähiges Werkstück (wie ein Stahlteil) in dieses Feld gelegt wird, induziert es elektrische Ströme, sogenannte Wirbelströme, im Teil selbst. Der Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise, lokalisierte Wärme.

Der „Skin-Effekt“

Die Frequenz des Wechselstroms in der Spule bestimmt, wo diese Wirbelströme im Werkstück fließen. Dies liegt am Skin-Effekt, einem physikalischen Prinzip, bei dem Wechselströme dazu neigen, auf der äußeren Schicht oder „Haut“ eines Leiters zu fließen.

Höhere Frequenzen bewirken, dass die Wirbelströme in einer sehr dünnen Schicht nahe der Oberfläche wandern, was zu einer schnellen, oberflächlichen Erwärmung führt.

Niedrigere Frequenzen reduzieren den Skin-Effekt, wodurch die Wirbelströme tiefer in das Werkstück fließen können, was zu einer langsameren, tiefer eindringenden Wärme führt.

Definition der „Elektrischen Referenztiefe“

Dieses Konzept wird oft als elektrische Referenztiefe quantifiziert. Sie bezieht sich auf die Tiefe von der Oberfläche, in der ungefähr 86 % der Wärme erzeugt werden. Ein Hochfrequenzprozess kann eine Referenztiefe von 1–2 mm aufweisen, während ein Niederfrequenzprozess eine Tiefe von vielen Millimetern haben kann.

Hohe vs. Mittlere Frequenz: Praktische Anwendungen

Die Wahl der Frequenz wird vollständig durch die Prozessanforderungen an das Material und das gewünschte Ergebnis bestimmt.

Hochfrequente Erwärmung (60 kHz - 500 kHz)

Hochfrequenzinduktion wird für Anwendungen eingesetzt, die eine präzise Oberflächenerwärmung erfordern. Da die Wärme in einer flachen Schicht erzeugt wird, ist sie ideal für Arbeiten, bei denen die Kerneigenschaften des Materials unverändert bleiben müssen.

Zu den gängigen Anwendungen gehören das Oberflächenhärten (Einsatzhärten), Löten und das Erwärmen sehr kleiner Teile (z. B. Rundstäbe unter 15 mm).

Mittelfrequente Erwärmung (1 kHz - 10 kHz)

Mittelfrequenzinduktion ist die Wahl für Anwendungen, die eine tiefe, gleichmäßige Erwärmung durch einen großen Querschnitt des Materials erfordern. Ihre Fähigkeit, tief in das Teil einzudringen, macht sie für Schüttelerwärmungsprozesse geeignet.

Zu den gängigen Anwendungen gehören das Warmumformen, Glühen, Vergüten und das Abschrecken großer Werkstücke, bei denen eine tiefe Härte erforderlich ist.

Verständnis der Kompromisse

Obwohl die Erwärmungstiefe der Haupttreiber ist, beeinflussen andere Faktoren die endgültige Entscheidung.

Es geht nicht nur um die Frequenz

Der endgültige Erwärmungseffekt ist das Ergebnis von Frequenz, Leistungsdichte und Erwärmungszeit. Eine Maschine mit hoher Leistung und mittlerer Frequenz könnte in einigen Szenarien eine ähnliche Oberflächenwärme wie eine Maschine mit geringerer Leistung und hoher Frequenz erzielen, wodurch andere Variablen in die Gleichung eingeführt werden.

Material- und Größenüberlegungen

Die Größe des Werkstücks ist entscheidend. Bei sehr großen Teilen ist eine niedrigere Frequenz unerlässlich, um sicherzustellen, dass die Wärme den Kern erreicht, bevor die Oberfläche überhitzt wird. Umgekehrt ist der Versuch, ein sehr kleines Teil mit niedriger Frequenz zu erwärmen, oft ineffizient.

Anschaffungskosten und Ausrüstung

Die Auswahl der Ausrüstung beinhaltet die Abwägung von Prozessanforderungen und Kosten. Manchmal kann eine leistungsstärkere Maschine bei einer Frequenz dieselbe Arbeit verrichten wie eine leistungsschwächere Maschine bei einer anderen. Dies erfordert eine umfassende Analyse des spezifischen Werkstücks und der Produktionsziele.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich bestimmt Ihr Prozessziel die richtige Frequenz. Verwenden Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenbehandlung liegt (z. B. dem Einsatzhärten einer Welle): Sie benötigen eine höhere Frequenz (60 kHz+), um die Wärme präzise auf der Oberfläche zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung liegt (z. B. der Vorbereitung eines großen Knüppels zum Schmieden): Sie benötigen eine niedrigere Frequenz (1–10 kHz), um eine tiefe und gleichmäßige Wärmedurchdringung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Löten oder Hartlöten liegt: Es wird fast immer eine höhere Frequenz verwendet, da sie den Lötbereich schnell erwärmen kann, ohne den Rest der Baugruppe zu beeinflussen.

- Wenn Sie mit sehr großen, dicken Teilen arbeiten: Eine mittlere oder niedrige Frequenz ist erforderlich, um die Masse zu überwinden und das Teil effektiv im Kern zu erwärmen.

Die Anpassung der Frequenz an das gewünschte Erwärmungsergebnis ist der wichtigste Schritt bei der Gestaltung eines effektiven Induktionsprozesses.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendungsfall | Typische Anwendungen |

|---|---|---|

| Hoch (60 kHz - 500 kHz) | Oberflächliche Erwärmung | Oberflächenhärten, Löten, Kleine Teile (<15mm) |

| Mittel (1 kHz - 10 kHz) | Tiefe Durchdringungserwärmung | Schmieden, Glühen, Vergüten, Große Werkstücke |

Fällt es Ihnen schwer, die richtige Frequenz für Ihren Induktionserwärmungsprozess auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für alle Ihre Anforderungen an die Induktionserwärmung. Ob Sie präzises Oberflächenhärten oder tiefe Durchwärmung für große Teile benötigen, unser Team hilft Ihnen, Ihren Prozess für maximale Effizienz und Qualität zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen