Kurz gesagt, das Glühen verbessert die mechanischen Eigenschaften durch einen präzisen Zyklus von Erhitzen und kontrolliertem Abkühlen, um die innere Kristallstruktur eines Metalls grundlegend zu verändern. Dieser Prozess baut innere Spannungen ab, verfeinert die Kornstruktur und passt die Dichte atomarer Defekte an, wodurch Ingenieure Eigenschaften wie Härte gegen erhöhte Duktilität und Zähigkeit eintauschen können.

Der Begriff „verbessern“ hängt vollständig vom Ziel der Anwendung ab. Das Glühen macht ein Material nicht universell „besser“; es passt seine Eigenschaften für einen bestimmten Zweck an, meistens indem es ein hartes, sprödes Metall weicher, duktiler und einfacher zu bearbeiten macht.

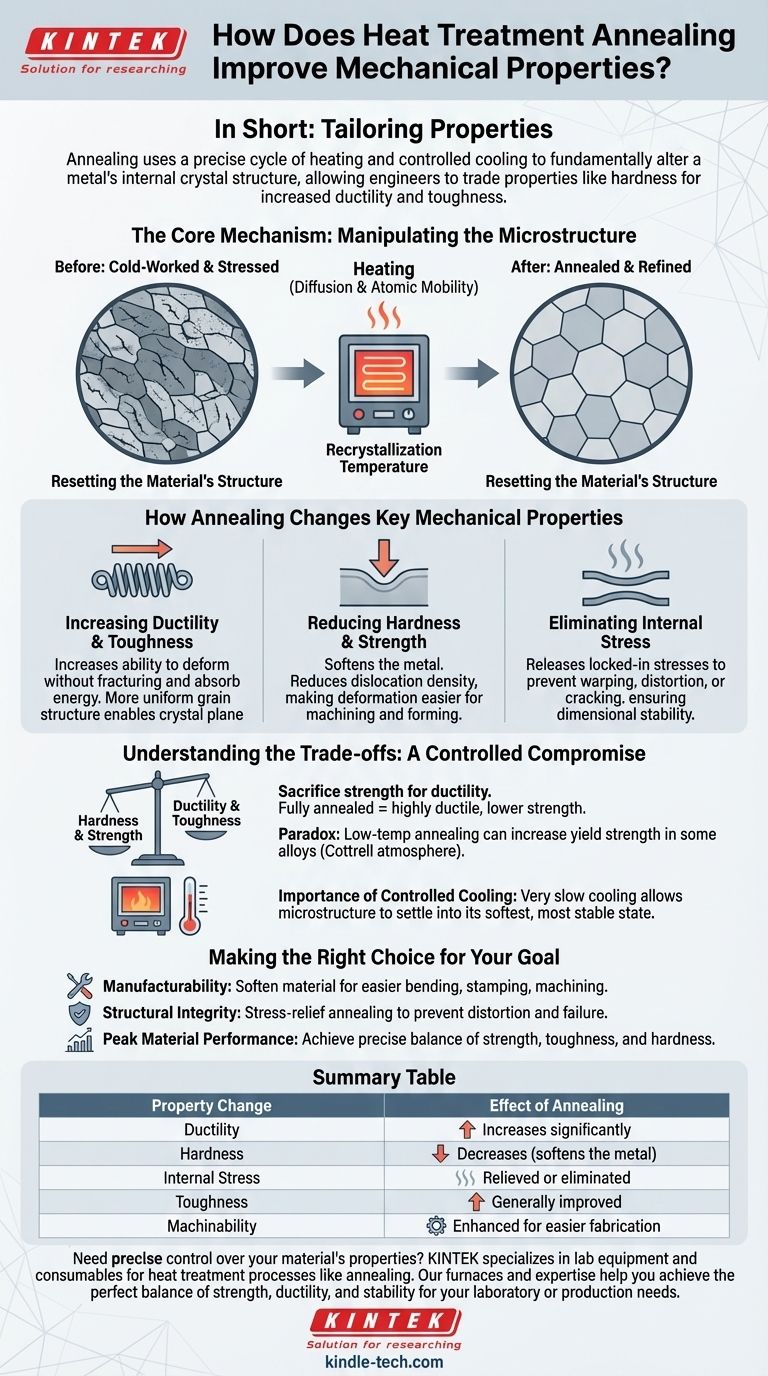

Der Kernmechanismus: Manipulation der Mikrostruktur

Um zu verstehen, wie das Glühen funktioniert, muss man in das Innere des Metalls auf seine Kristallstruktur oder Mikrostruktur blicken. Diese innere Architektur bestimmt seine Leistung.

Was ist das Ziel des Glühens?

Wenn ein Metall gebogen, gestanzt oder geschweißt wird (ein Prozess, der als Kaltverformung bekannt ist), wird seine innere Struktur belastet und verzerrt. Dies macht das Metall härter, aber auch spröder.

Das Hauptziel des Glühens ist es, diese Effekte umzukehren. Es zielt darauf ab, die Duktilität (die Fähigkeit, sich ohne Bruch zu verformen), innere Spannungen abzubauen und die Kornstruktur zu verfeinern, um ein gleichmäßigeres und vorhersagbareres Material zu erzeugen.

Die Rolle von Wärme und Diffusion

Das Erhitzen eines Metalls liefert die thermische Energie, die seine Atome zur Bewegung benötigen, ein Prozess, der als Diffusion bezeichnet wird. Diese atomare Beweglichkeit ist der Motor der Veränderung.

Wenn das Metall auf der Glühtemperatur gehalten wird, können sich die Atome in einen stabileren Zustand mit niedrigerer Energie neu anordnen und so die während der Kaltverformung eingeführten Defekte effektiv heilen.

Rekristallisation: Zurücksetzen der Materialstruktur

Bei einem stark kaltverformten Material löst das Erhitzen über seine Rekristallisationstemperatur die Bildung völlig neuer, spannungsfreier Kristalle oder „Körner“ aus.

Dieser Prozess löscht effektiv die vorherige Mikrostruktur und ersetzt die verzerrten, beanspruchten Körner durch einen neuen Satz, der weicher und duktiler ist.

Wie das Glühen wichtige mechanische Eigenschaften verändert

Die Änderungen der Mikrostruktur führen direkt zu spürbaren Leistungsänderungen.

Erhöhung der Duktilität und Zähigkeit

Durch die Schaffung einer gleichmäßigeren, spannungsfreien Kornstruktur ermöglicht das Glühen den inneren Kristallflächen des Metalls, leichter aneinander vorbeizugleiten. Dies erhöht dramatisch seine Fähigkeit, sich zu biegen, zu dehnen und Energie vor dem Bruch zu absorbieren.

Reduzierung von Härte und Festigkeit

In den meisten Fällen, insbesondere beim vollen Glühen, erweicht der Prozess das Metall. Der Abbau von Spannungen und die Reduzierung der Dichte von Defekten (Versetzungen) machen das Material leichter verformbar.

Diese Reduzierung der Härte und Streckgrenze ist oft das gewünschte Ergebnis, da das Metall in nachfolgenden Fertigungsschritten leichter zu bearbeiten, zu formen oder zu stanzen ist.

Beseitigung innerer Spannungen

Innere Spannungen aus Prozessen wie Schweißen oder Gießen können dazu führen, dass eine Komponente im Laufe der Zeit verzogen wird, sich verformt oder sogar Risse bekommt.

Das Glühen ermöglicht es der Mikrostruktur, sich zu entspannen, diese eingeschlossenen Spannungen freizusetzen und sicherzustellen, dass das Teil während seiner gesamten Lebensdauer dimensionsstabil bleibt.

Die Kompromisse verstehen

Glühen ist kein Allheilmittel; es ist ein Prozess des kontrollierten Kompromisses. Das Verständnis der inhärenten Kompromisse ist entscheidend für fundierte technische Entscheidungen.

Der Tausch zwischen Härte und Duktilität

Der grundlegendste Kompromiss beim Glühen besteht zwischen Festigkeit und Duktilität. Man opfert fast immer das eine, um das andere zu gewinnen.

Ein vollständig geglühtes Bauteil ist sehr duktil und leicht zu formen, hat aber eine geringere Zugfestigkeit und Härte als sein kaltverformtes Gegenstück.

Wann Glühen die Festigkeit erhöhen kann

Paradoxerweise können spezifische Glühbehandlungen bei niedriger Temperatur manchmal die Streckgrenze erhöhen. Dies geschieht bei bestimmten Legierungen, wie einigen Stählen, nach leichter Kaltverformung.

Die Wärme ermöglicht es Kohlenstoffatomen, zu den Versetzungen zu wandern und sie an Ort und Stelle zu fixieren, wodurch eine „Cottrell-Atmosphäre“ entsteht. Diese Verankerungswirkung macht es schwieriger, eine Bewegung einzuleiten (höhere Streckgrenze), reduziert jedoch oft die Gesamtdehnung.

Die Bedeutung der kontrollierten Abkühlung

Die Abkühlgeschwindigkeit ist genauso wichtig wie die Erhitzungstemperatur. Zu schnelles Abkühlen kann neue Spannungen einführen oder eine andere, härtere Mikrostruktur erzeugen.

Wahre Glühung beinhaltet fast immer eine sehr langsame Abkühlung, oft indem das Teil im isolierten Ofen verbleibt, während es abkühlt. Dies stellt sicher, dass sich die Mikrostruktur in ihrem weichsten, stabilsten Zustand einstellen kann.

Die richtige Wahl für Ihr Ziel treffen

Die „Verbesserung“, die Sie durch Glühen anstreben, hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellbarkeit liegt: Glühen wird verwendet, um das Material zu erweichen, wodurch es einfacher wird, es ohne Rissbildung zu biegen, zu stanzen oder zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität nach der Fertigung liegt: Spannungsarmglühen ist entscheidend, um Verformungen und vorzeitiges Versagen bei geschweißten oder gegossenen Komponenten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Spitzenleistung des Materials liegt: Sie müssen das Glühen als einen Schritt in einer Abfolge von Wärmebehandlungen betrachten, die darauf abzielen, ein präzises Gleichgewicht zwischen Festigkeit, Zähigkeit und Härte zu erreichen.

Letztendlich bietet das Glühen Kontrolle und ermöglicht es Ihnen, die Eigenschaften eines Materials zurückzusetzen, um ein spezifisches technisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Eigenschaftsänderung | Wirkung des Glühens |

|---|---|

| Duktilität | Erhöht sich erheblich |

| Härte | Nimmt ab (erweicht das Metall) |

| Innere Spannung | Abgebaut oder beseitigt |

| Zähigkeit | Im Allgemeinen verbessert |

| Bearbeitbarkeit | Für eine einfachere Fertigung verbessert |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Wärmebehandlungsprozesse wie das Glühen. Unsere Öfen und unser Fachwissen helfen Ihnen, die perfekte Balance zwischen Festigkeit, Duktilität und Stabilität für Ihr Labor oder Ihre Produktionsanforderungen zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Wie stellt ein industrieller Rohröfen die erforderlichen Prozessbedingungen für experimentelle Geräte mit überkritischen Fluiden sicher?

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie