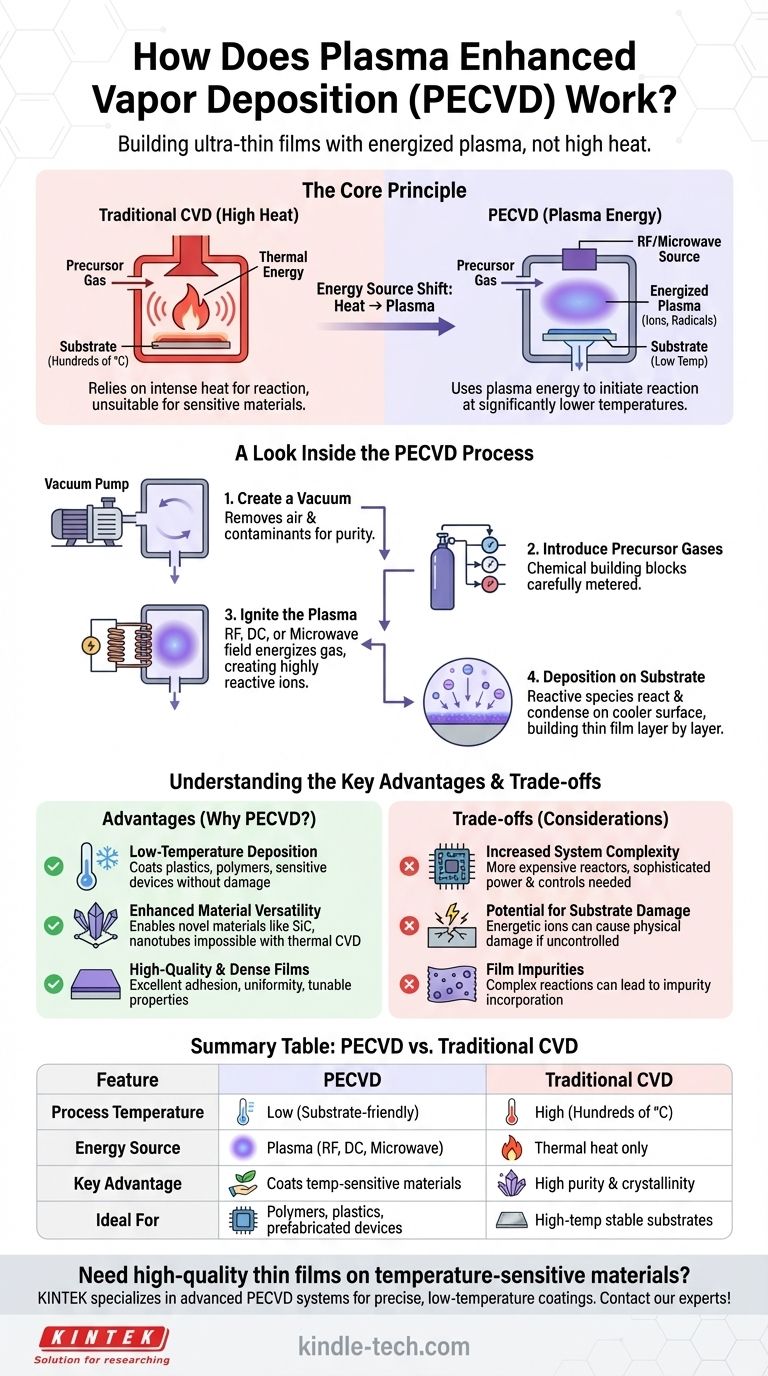

Im Kern ist die Plasma Enhanced Chemical Vapor Deposition (PECVD) ein Prozess, der ultradünne Schichten durch die Verwendung eines angeregten Gases, bekannt als Plasma, anstelle von hoher Hitze aufbaut. Diese grundlegende Verschiebung ermöglicht die Abscheidung von Beschichtungen bei deutlich niedrigeren Temperaturen als herkömmliche Methoden. Der Prozess beinhaltet die Einführung eines Prekursor-Gases in eine Vakuumkammer, die Verwendung einer Energiequelle wie eines Hochfrequenz- (RF) oder Mikrowellenfeldes, um dieses Gas in ein Plasma anzuregen, das sich dann zersetzt und als fester Dünnfilm auf einem Substrat abscheidet.

Der zentrale Vorteil von PECVD ist seine Fähigkeit, die rohe Energie hoher Temperaturen durch die präzise Energie eines Plasmas zu ersetzen. Dies ermöglicht die Herstellung hochwertiger Beschichtungen auf Materialien wie Kunststoffen oder bestimmten Halbleitern, die durch die für die konventionelle Chemical Vapor Deposition (CVD) erforderliche Hitze beschädigt oder zerstört würden.

Das Kernprinzip: Hitze durch Plasma ersetzen

Um PECVD zu verstehen, ist es zunächst wichtig, die Methode zu erfassen, die es verbessert: die traditionelle Chemical Vapor Deposition (CVD).

Wie traditionelles CVD funktioniert

Bei einem standardmäßigen thermischen CVD-Prozess wird ein Substrat in eine Reaktionskammer gelegt und auf sehr hohe Temperaturen, oft mehrere hundert Grad Celsius, erhitzt.

Ein flüchtiges Prekursor-Gas, das die Atome für den gewünschten Film enthält, wird dann in die Kammer eingeführt.

Die intensive Hitze liefert die nötige Energie, um die chemischen Bindungen im Gas aufzubrechen, wodurch es sich zersetzt und auf der heißen Substratoberfläche reagiert, wodurch die Beschichtung Schicht für Schicht aufgebaut wird.

Wie PECVD die Gleichung verändert

PECVD verändert die Energiequelle für die Reaktion grundlegend. Anstatt sich ausschließlich auf thermische Energie zu verlassen, erzeugt es ein Plasma.

Ein Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, das so weit angeregt wurde, dass seine Atome in eine Mischung aus positiven Ionen, freien Elektronen und hochreaktiven neutralen Radikalen zerfallen sind.

Dieses angeregte Plasma liefert die notwendige Energie, um die Prekursor-Gase zu zerlegen und die für die Abscheidung erforderlichen chemischen Reaktionen einzuleiten, ohne extreme Hitze zu benötigen.

Ein Blick in den PECVD-Prozess

Der PECVD-Prozess läuft in einer sorgfältig kontrollierten Abfolge innerhalb einer Vakuumkammer ab.

Schritt 1: Erzeugen eines Vakuums

Zuerst wird die Kammer evakuiert. Dadurch werden Luft und andere Verunreinigungen entfernt, die die chemische Reaktion stören und die Reinheit des Endfilms beeinträchtigen könnten.

Schritt 2: Einführung von Prekursor-Gasen

Die Prekursor-Gase – die chemischen Bausteine des Films – werden dann sorgfältig in die Kammer dosiert.

Schritt 3: Zünden des Plasmas

Ein elektrisches Feld, typischerweise von einer Hochfrequenz- (RF), Gleichstrom- (DC) oder Mikrowellenquelle, wird an die Kammer angelegt.

Dieses Feld regt das Gas an, löst Elektronen von Atomen und erzeugt das hochreaktive Plasma. Techniken wie die Mikrowellen-Elektronen-Zyklotronresonanz (MWECR) verwenden eine Kombination aus Mikrowellen und Magnetfeldern, um besonders dichte und aktive Plasmen zu erzeugen.

Schritt 4: Abscheidung auf dem Substrat

Die reaktiven Ionen und Radikale innerhalb des Plasmas bombardieren die Substratoberfläche. Das Substrat wird bei einer viel niedrigeren Temperatur gehalten als bei der thermischen CVD.

Diese reaktiven Spezies kondensieren und reagieren auf der kühleren Oberfläche und bilden einen stabilen, festen und gleichmäßigen Dünnfilm. Dieser Prozess wird fortgesetzt, bis die gewünschte Filmdicke erreicht ist.

Die wichtigsten Vorteile verstehen

Der Übergang von thermischer zu Plasmaenergie bietet mehrere wesentliche Vorteile, die PECVD zu einer entscheidenden Technologie in Branchen wie der Mikroelektronik und Optik gemacht haben.

Niedertemperaturabscheidung

Dies ist der Hauptvorteil von PECVD. Es ermöglicht die Beschichtung temperaturempfindlicher Substrate wie Polymere, Kunststoffe und vollständig gefertigte Halbleiterbauelemente, ohne thermische Schäden zu verursachen.

Erhöhte Materialvielfalt

Die einzigartige, energiereiche Umgebung des Plasmas ermöglicht die Abscheidung von Materialien, die mit thermischer CVD schwierig oder unmöglich herzustellen sind. Dazu gehören Materialien wie Siliziumkarbid (SiC)-Filme und vertikal ausgerichtete Kohlenstoffnanoröhren.

Hochwertige und dichte Filme

Der energetische Beschuss der Substratoberfläche während der PECVD kann zu sehr dichten Filmen mit ausgezeichneter Haftung und Gleichmäßigkeit führen. Die Prozessparameter können präzise eingestellt werden, um die endgültige Struktur und die Eigenschaften des Films zu steuern.

Inhärente Kompromisse und Überlegungen

Obwohl leistungsstark, ist PECVD nicht ohne seine Komplexitäten und potenziellen Nachteile.

Erhöhte Systemkomplexität

PECVD-Reaktoren sind komplexer und teurer als ihre thermischen CVD-Gegenstücke. Sie erfordern hochentwickelte Stromversorgungen (RF- oder Mikrowellengeneratoren), Impedanzanpassungsnetzwerke und fortschrittliche Steuerungssysteme, um ein stabiles Plasma aufrechtzuerhalten.

Potenzial für Substratschäden

Obwohl der Prozess bei niedriger Temperatur abläuft, können die energiereichen Ionen im Plasma das Substrat oder den wachsenden Film physikalisch beschädigen, wenn die Energie nicht sorgfältig kontrolliert wird. Dies kann Defekte verursachen, die die Leistung beeinträchtigen.

Filmverunreinigungen

Die chemischen Reaktionen in einem Plasma sind unglaublich komplex. Manchmal zersetzen sich Prekursor-Moleküle nicht vollständig, was zur Einlagerung von Verunreinigungen (wie Wasserstoff) in den Film führen kann, was seine elektrischen oder optischen Eigenschaften verändern kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen PECVD und anderen Abscheidungstechniken hängt vollständig von Ihrem Material, Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD ist die definitive Wahl, da seine Niedertemperaturnatur thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallinität liegt: Traditionelle Hochtemperatur-CVD kann überlegen sein, da die thermische Energie für bestimmte Materialien einen saubereren Reaktionsweg mit weniger eingebauten Verunreinigungen bieten kann.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung neuartiger oder komplexer Materialien liegt: PECVD bietet eine unübertroffene Flexibilität zur Erzeugung einzigartiger Filmzusammensetzungen und -strukturen, die mit thermischen Methoden allein nicht erreichbar sind.

Letztendlich befähigt PECVD Ingenieure und Wissenschaftler, fortschrittliche Materialien zu entwickeln, indem es die Art und Weise, wie Energie in ein chemisches System eingebracht wird, grundlegend verändert.

Zusammenfassungstabelle:

| Merkmal | Plasma Enhanced CVD (PECVD) | Traditionelle thermische CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (substratfreundlich) | Hoch (Hunderte von °C) |

| Energiequelle | Plasma (RF, DC, Mikrowelle) | Nur thermische Hitze |

| Hauptvorteil | Beschichtet temperaturempfindliche Materialien | Hohe Reinheit & Kristallinität für bestimmte Materialien |

| Ideal für | Polymere, Kunststoffe, vorgefertigte Bauteile | Hochtemperaturstabile Substrate |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich PECVD-Systeme, um Ihnen präzise Niedertemperaturbeschichtungen für Ihre Forschungs- oder Produktionsanforderungen zu ermöglichen. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für Polymere, Halbleiter und andere empfindliche Substrate erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborfähigkeiten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung