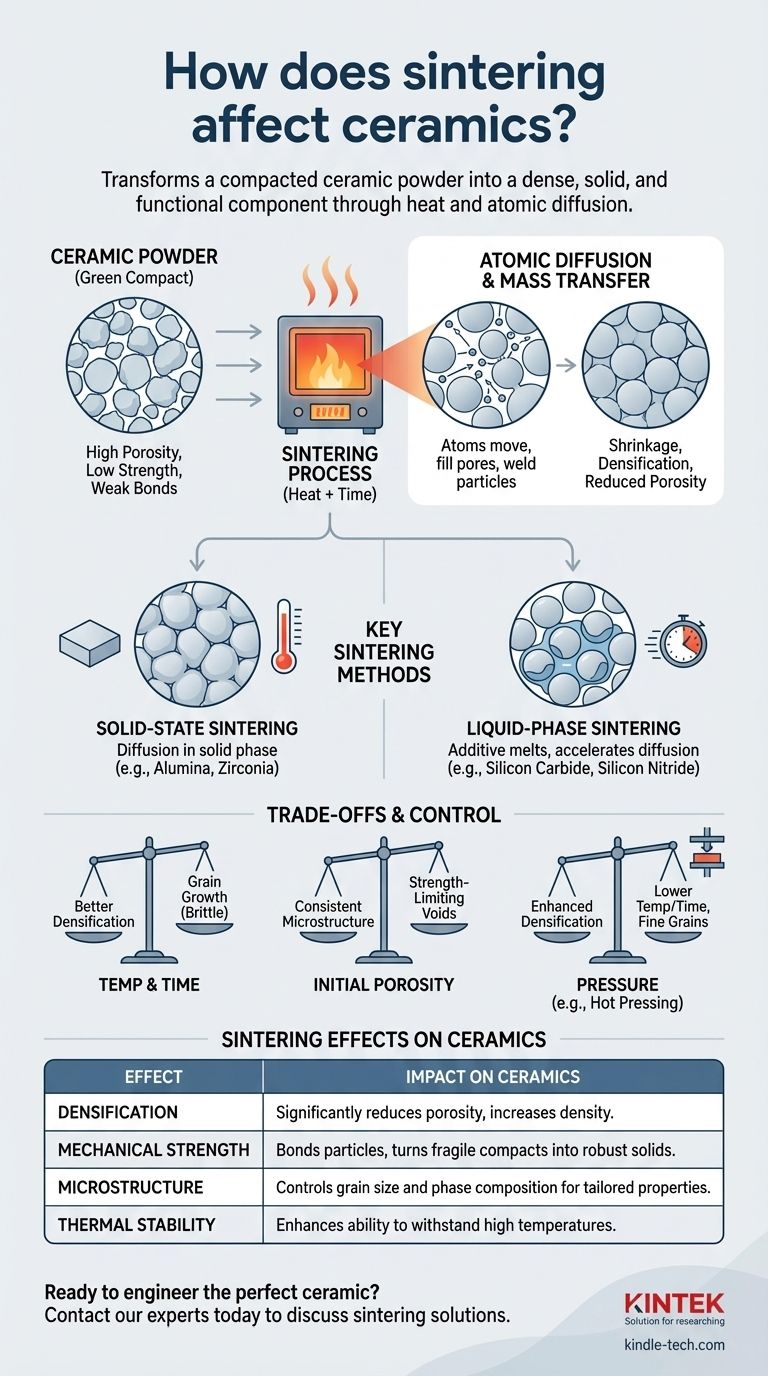

Im Wesentlichen ist Sintern der entscheidende Herstellungsschritt, der ein verdichtetes Keramikpulver in ein dichtes, festes und funktionsfähiges Bauteil umwandelt. Dieser Prozess nutzt Wärme, um die einzelnen Pulverpartikel miteinander zu verbinden, wodurch der Leerraum (Porosität) zwischen ihnen drastisch reduziert wird. Die primären Effekte sind eine signifikante Zunahme von Dichte, mechanischer Festigkeit, Härte und thermischer Stabilität, wodurch ein zerbrechliches "Grünteil" zu einem robusten Keramikmaterial wird.

Sintern ist nicht nur Erhitzen; es ist ein kontrollierter Prozess der atomaren Diffusion, der die endgültige Mikrostruktur einer Keramik bestimmt. Die Beherrschung dieser Transformation ist der Schlüssel zur Erzielung der spezifischen Leistungsmerkmale, die für Anwendungen von Schneidwerkzeugen bis hin zu elektrischen Isolatoren erforderlich sind.

Die grundlegende Transformation: Vom Pulver zum Feststoff

Sintern ist die Brücke zwischen einem Rohmaterial und einem fertigen Keramikprodukt. Der Prozess verändert die innere Struktur des Materials auf mikroskopischer Ebene grundlegend, was zu dramatischen makroskopischen Veränderungen führt.

Der Ausgangspunkt: Der "Grünling"

Vor dem Sintern werden Keramikpulver in eine gewünschte Form gepresst oder geformt. Dieses Objekt, bekannt als "Grünling", wird durch schwache Kräfte zusammengehalten und zeichnet sich durch hohe Porosität und sehr geringe Festigkeit aus.

Der Mechanismus: Atomare Diffusion und Massentransport

Beim Erhitzen auf eine hohe Temperatur (typischerweise unterhalb des Schmelzpunkts des Materials) erhalten die Atome an den Kontaktpunkten zwischen den Pulverpartikeln genügend Energie, um sich zu bewegen. Diese atomare Diffusion bewirkt, dass Material in die leeren Räume oder Poren zwischen den Partikeln transportiert wird, wodurch diese effektiv miteinander verschweißt werden.

Das Ergebnis: Verdichtung und reduzierte Porosität

Wenn Material die Poren füllt, schrumpft das gesamte Objekt und wird deutlich dichter. Diese Verdichtung ist das Hauptziel des Sinterns, da sie direkt mit verbesserten mechanischen Eigenschaften wie Härte und Festigkeit korreliert. Eine gut gesinterte Keramik weist minimale Restporosität auf.

Wichtige Sintermethoden und ihre Auswirkungen

Die spezifische Methode hängt vom Keramikmaterial und dem gewünschten Ergebnis ab. Die beiden Hauptansätze sind das Festphasen- und das Flüssigphasensintern.

Festphasensintern

Dies ist die klassische Methode, die für Materialien wie Aluminiumoxid und Zirkonoxid verwendet wird. Die Diffusion erfolgt vollständig in der festen Phase, was bedeutet, dass Atome ohne Schmelzen über Partikelgrenzen hinweg wandern. Dieser Prozess erfordert oft sehr hohe Temperaturen und längere Dauern, um die volle Dichte zu erreichen.

Flüssigphasensintern

Diese Methode wird für Keramiken verwendet, die notorisch schwer zu verdichten sind, wie z. B. Siliziumkarbid und Siliziumnitrid. Eine kleine Menge eines Additivs wird mit dem Keramikpulver gemischt. Bei der Sintertemperatur schmilzt dieses Additiv und bildet eine flüssige Phase, die die Keramikpartikel benetzt.

Diese Flüssigkeit beschleunigt die Verdichtung auf zwei Arten: Sie ermöglicht eine leichtere Umlagerung der Partikel aufgrund von Kapillarkräften und bietet einen schnelleren Weg für die atomare Diffusion.

Verständnis der Kompromisse und Steuerung des Ergebnisses

Sintern ist ein Balanceakt. Die endgültigen Eigenschaften der Keramik werden durch die präzise Kontrolle mehrerer konkurrierender Faktoren bestimmt.

Das Dilemma von Temperatur und Zeit

Höhere Temperaturen und längere Sinterzeiten fördern eine bessere Verdichtung. Übermäßige Hitze oder Zeit kann jedoch auch zu Kornwachstum führen, bei dem kleinere Kristallkörner zu größeren verschmelzen. Während die Dichte zunimmt, können übermäßig große Körner die Keramik anfälliger für Brüche machen und ihre Zähigkeit verringern.

Die Rolle der anfänglichen Porosität

Die Qualität des anfänglichen Grünlings ist entscheidend. Ein Teil mit hoher oder ungleichmäßiger anfänglicher Porosität erfordert ein aggressiveres Sintern zur Verdichtung, was die Kontrolle der endgültigen Mikrostruktur erschwert und das Risiko erhöht, festigkeitsbegrenzende Hohlräume zurückzulassen.

Der Einfluss von Druck

Das Anlegen von externem Druck während des Erhitzungsprozesses (z. B. beim Heißpressen) kann die Verdichtung erheblich verbessern. Druck zwingt die Partikel in engeren Kontakt, beschleunigt die Diffusion und ermöglicht niedrigere Sintertemperaturen und kürzere Zeiten. Dies ist ein leistungsstarkes Werkzeug, um nahezu volle Dichte zu erreichen und gleichzeitig unerwünschtes Kornwachstum zu minimieren.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Sinterstrategie hängt vollständig von den Leistungsanforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt (z. B. Schneidwerkzeuge): Verwenden Sie Flüssigphasensintern oder wenden Sie Druck an, um nahezu alle Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion liegt (z. B. Keramikfliesen, Sanitärkeramik): Optimieren Sie die Parameter des Festphasensinterns (Zeit und Temperatur), um eine akzeptable Dichte ohne übermäßigen Energieverbrauch zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer feinkörnigen Mikrostruktur für außergewöhnliche Zähigkeit liegt: Verwenden Sie niedrigere Temperaturen in Kombination mit angelegtem Druck, um die volle Dichte zu erreichen und gleichzeitig das Kornwachstum zu hemmen.

Durch das Verständnis und die Kontrolle des Sinterprozesses können Sie die Mikrostruktur einer Keramik präzise auf ihren Verwendungszweck abstimmen.

Zusammenfassungstabelle:

| Sintereffekt | Auswirkung auf Keramiken |

|---|---|

| Verdichtung | Reduziert die Porosität erheblich, erhöht die Dichte. |

| Mechanische Festigkeit | Verbindet Partikel, verwandelt zerbrechliche Grünlinge in robuste Feststoffe. |

| Mikrostruktur | Kontrolliert Korngröße und Phasenzusammensetzung für maßgeschneiderte Eigenschaften. |

| Thermische Stabilität | Verbessert die Fähigkeit, hohen Temperaturen standzuhalten. |

Bereit, die perfekte Keramik für Ihre Anwendung zu entwickeln? Der Sinterprozess ist der Schlüssel zur Erzielung der Dichte, Festigkeit und thermischen Stabilität, die Ihre Komponenten benötigen. Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und die fachkundigen Verbrauchsmaterialien bereitzustellen, die zur Beherrschung dieser kritischen Transformation erforderlich sind. Ob Sie Schneidwerkzeuge, elektrische Isolatoren oder kostengünstige Keramikprodukte entwickeln, unsere Lösungen helfen Ihnen, eine präzise mikrostrukturelle Kontrolle zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Sintererfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten