In der Materialwissenschaft ist Sintern der primäre thermische Prozess, der verwendet wird, um die Porosität in einem verdichteten Pulver zu reduzieren oder zu eliminieren. Durch Erhitzen eines Materials unterhalb seines Schmelzpunktes verbinden sich einzelne Partikel, wodurch das Objekt schrumpft und die Hohlräume (Poren) zwischen den Partikeln an Größe und Anzahl abnehmen. Dieser Prozess verwandelt eine zerbrechliche "Grünkomponente" in einen dichten, kohärenten Festkörper.

Sintern reduziert die Porosität grundlegend, indem es thermische Energie nutzt, um Partikel zur Bindung und Verdichtung anzutreiben. Dies ist jedoch ein Balanceakt; dieselben Parameter, die Poren eliminieren, vergröbern auch die Mikrostruktur des Materials, wodurch ein kritischer Kompromiss zwischen dem Erreichen hoher Dichte und der Aufrechterhaltung anderer wünschenswerter Eigenschaften wie mechanischer Festigkeit entsteht.

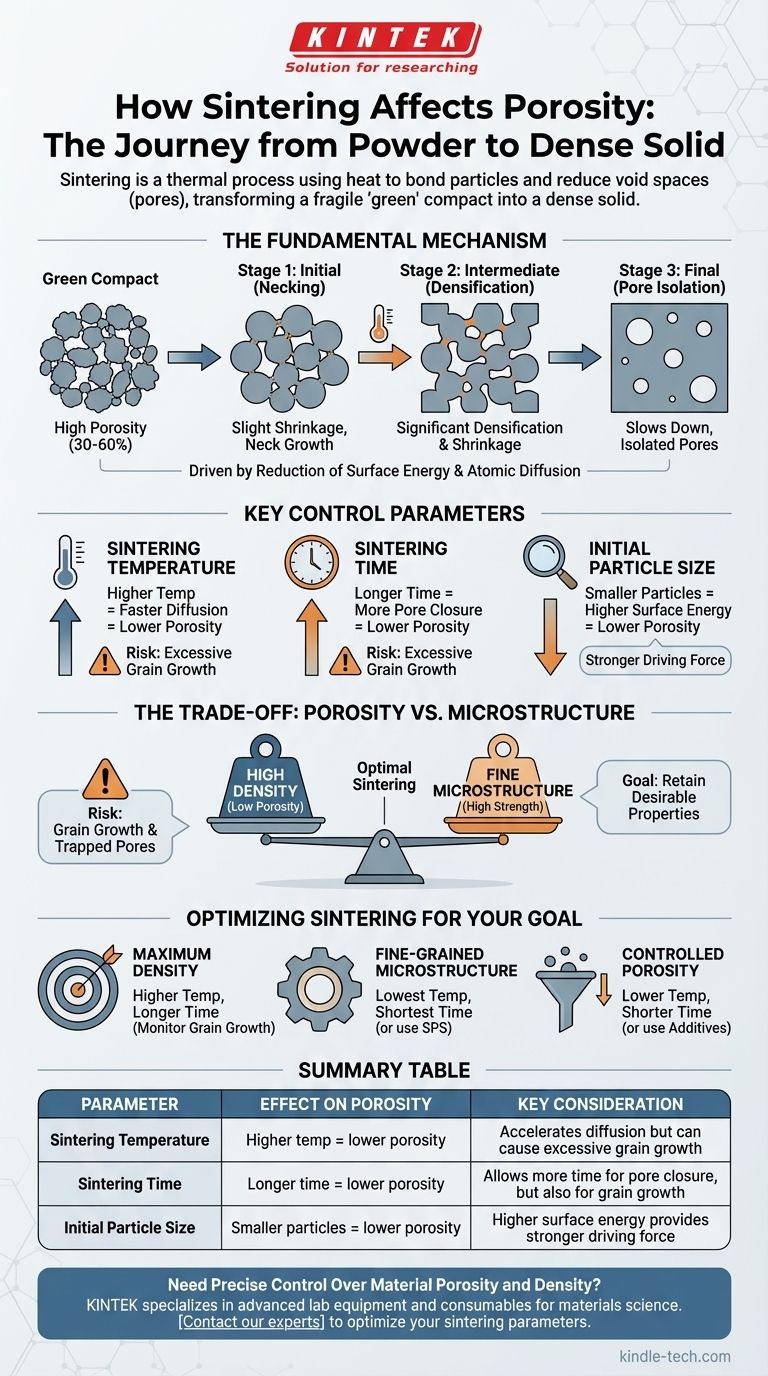

Der grundlegende Mechanismus: Wie Sintern die Porosität reduziert

Um die Porosität zu kontrollieren, müssen Sie zunächst die Physik verstehen, die den Prozess antreibt. Sintern ist ein diffusionsgesteuertes Phänomen, das durch die Reduzierung der Oberflächenenergie angetrieben wird.

Der Ausgangspunkt: Der "Grünling"

Vor dem Sintern werden Partikel mechanisch zu einer Form gepresst, die als Grünling bezeichnet wird. Dieses Objekt weist eine erhebliche Porosität auf, oft zwischen 30 % und 60 % seines Gesamtvolumens, bestehend aus einem Netzwerk von Hohlräumen zwischen den Partikeln.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Ein feines Pulver hat eine enorme Oberfläche, was einer hohen Oberflächenenergie entspricht. Systeme streben von Natur aus ihren niedrigsten Energiezustand an. Sintern liefert die thermische Energie, die es Atomen ermöglicht, sich zu bewegen oder zu diffundieren, um diese Gesamtoberfläche zu reduzieren, indem feste Bindungen zwischen Partikeln gebildet und die Hohlräume eliminiert werden.

Die Stadien der Verdichtung

Die Reduzierung der Porosität erfolgt in vorhersehbaren Stadien:

- Anfangsstadium: Während sich das Material erwärmt, beginnen sich an den Kontaktpunkten zwischen benachbarten Partikeln "Hälse" zu bilden. Diese anfängliche Bindung erhöht die Festigkeit der Komponente leicht und führt zu einer geringen Schrumpfung und Porositätsreduzierung.

- Zwischenstadium: Die Hälse wachsen, und die Poren bilden ein miteinander verbundenes, kanalartiges Netzwerk. Dies ist das Stadium, in dem die größte Verdichtung und Schrumpfung stattfindet, wodurch die Porosität drastisch reduziert wird.

- Endstadium: Die Porenkanäle schnüren sich ab und hinterlassen isolierte, kugelförmige Poren. Die Verdichtungsrate verlangsamt sich erheblich, da es viel schwieriger wird, die verbleibenden Hohlräume zu eliminieren.

Wichtige Kontrollparameter und ihre Auswirkungen

Das Ergebnis des Sinterns wird durch mehrere Schlüsselparameter bestimmt. Der Verweis auf die Ti-15Mo-Legierung identifiziert Temperatur und Zeit korrekt als die primären Hebel.

Der Einfluss der Sintertemperatur

Die Temperatur ist der stärkste Faktor, der die Verdichtung steuert. Höhere Temperaturen erhöhen die Rate der atomaren Diffusion dramatisch, beschleunigen das Halswachstum und den Porenverschluss. Dies führt zu einer geringeren Endporosität in kürzerer Zeit.

Der Einfluss der Sinterzeit

Bei einer gegebenen Temperatur ermöglicht eine längere Sinterzeit, dass der Diffusionsprozess weiter voranschreitet. Dies führt zu einer stärkeren Verdichtung und geringeren Porosität, da mehr Hohlräume Zeit haben, zu schrumpfen und sich zu schließen.

Der Einfluss der anfänglichen Partikelgröße

Kleinere Ausgangspartikel besitzen eine höhere Oberflächenenergie, wodurch eine stärkere treibende Kraft für das Sintern entsteht. Folglich können feine Pulver oft bei niedrigeren Temperaturen oder kürzeren Zeiten zu einer hohen Dichte gesintert werden als gröbere Pulver.

Die Kompromisse verstehen: Porosität vs. Mikrostruktur

Das bloße Maximieren von Temperatur und Zeit, um jegliche Porosität zu eliminieren, ist selten die optimale Strategie. Sintern erzwingt einen kritischen Kompromiss zwischen Dichte und der endgültigen Mikrostruktur des Materials.

Das Problem des Kornwachstums

Dieselbe thermische Energie, die die Verdichtung antreibt, treibt auch das Kornwachstum an. Wenn Partikel sich verbinden und Poren eliminiert werden, neigen die einzelnen kristallinen Körner dazu, zu verschmelzen und größer zu werden. Übermäßiges Kornwachstum kann sich nachteilig auf mechanische Eigenschaften wie Festigkeit und Bruchzähigkeit auswirken.

Das Risiko eingeschlossener Poren

Im Endstadium des Sinterns kann schnelles Kornwachstum dazu führen, dass eine Korngrenze an einer Pore vorbeizieht und diese im Korn einschließt. Diese intrakristallinen Poren sind extrem schwer zu entfernen und wirken als Spannungskonzentratoren, die die Integrität des Materials beeinträchtigen.

Der Balanceakt

Das Ziel eines gut konzipierten Sinterprozesses ist es oft, die höchstmögliche Dichte zu erreichen und gleichzeitig das Kornwachstum zu minimieren. Dies erfordert eine sorgfältige Optimierung der Aufheizrate, der Spitzentemperatur und der Haltezeit, um das Material so lange wie möglich im Zwischenstadium zu halten, bevor das Kornwachstum beschleunigt wird.

Sintern für Ihr Ziel optimieren

Ihre Herangehensweise an das Sintern sollte auf das gewünschte Ergebnis für Ihre Komponente zugeschnitten sein. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte liegt: Sie müssen höhere Temperaturen oder längere Sinterzeiten verwenden, aber Sie müssen den Prozess sorgfältig überwachen, um übermäßiges Kornwachstum zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer feinkörnigen Mikrostruktur für mechanische Festigkeit liegt: Verwenden Sie die niedrigstmögliche Temperatur und kürzeste Zeit, die die mindestens erforderliche Dichte erreicht, oder ziehen Sie fortschrittliche Techniken wie das Spark Plasma Sintering (SPS) in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer kontrollierten, porösen Struktur liegt (z. B. für Filter oder Implantate): Verwenden Sie bewusst niedrigere Temperaturen, kürzere Zeiten oder Platzhalterzusätze, um den Sinterprozess vor der vollständigen Verdichtung zu stoppen.

Durch das Verständnis dieser Prinzipien können Sie den Sinterprozess manipulieren, um die endgültige Porosität und Leistung Ihres Materials präzise zu steuern.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf die Porosität | Wichtige Überlegung |

|---|---|---|

| Sintertemperatur | Höhere Temp. = geringere Porosität | Beschleunigt die Diffusion, kann aber übermäßiges Kornwachstum verursachen |

| Sinterzeit | Längere Zeit = geringere Porosität | Ermöglicht mehr Zeit für den Porenverschluss, aber auch für das Kornwachstum |

| Anfängliche Partikelgröße | Kleinere Partikel = geringere Porosität | Höhere Oberflächenenergie sorgt für eine stärkere treibende Kraft zur Verdichtung |

Benötigen Sie präzise Kontrolle über Materialporosität und -dichte für Ihre Laborkomponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft. Unsere Expertise in thermischen Prozesslösungen kann Ihnen helfen, Ihre Sinterparameter zu optimieren, um die perfekte Balance zwischen Dichte und Mikrostruktur für Ihre spezifische Anwendung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Wärmekapazität eines Muffelofens? Verständnis der thermischen Masse für optimale Leistung

- Was ist der Betriebsbereich eines Muffelofens? Entdecken Sie den Schlüssel für Ihre Hochtemperaturanwendungen

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Wofür wird ein Muffelofen verwendet? Erzielen Sie eine reine Hochtemperaturverarbeitung

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor