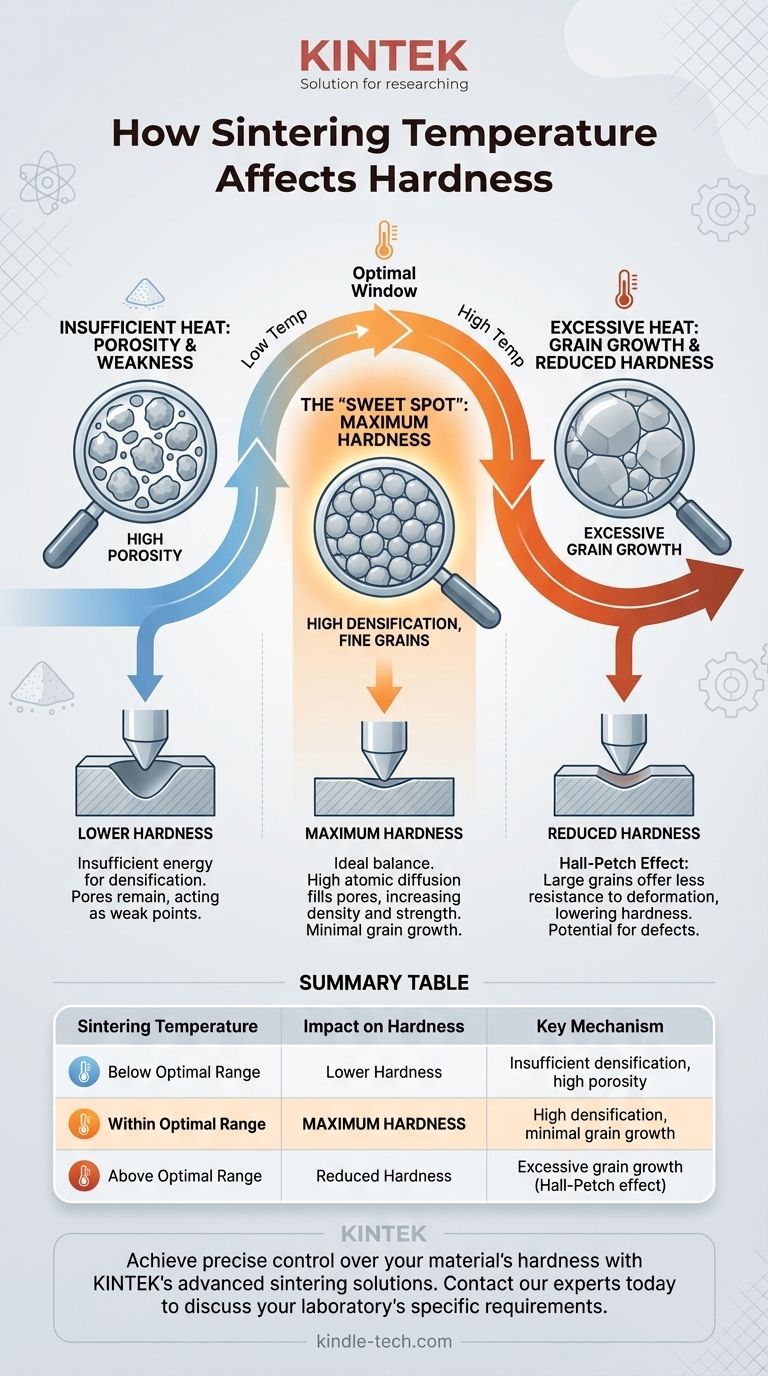

In der Materialwissenschaft ist der Zusammenhang zwischen Sintertemperatur und Härte direkt, aber nuanciert. Mit steigender Sintertemperatur nimmt die Härte des Materials im Allgemeinen zu, was auf eine verbesserte Partikelbindung und Verdichtung zurückzuführen ist. Dieser Trend gilt jedoch nur bis zu einem optimalen Punkt, über den hinaus übermäßige Temperaturen zu Mikrostrukturdefekten wie Kornwachstum führen können, was zu einer Abnahme der Härte führt.

Das Kernprinzip ist ein Kompromiss: Höhere Sintertemperaturen liefern die notwendige Energie, um die Porosität zu reduzieren und die Dichte zu erhöhen, was die Härte steigert. Wird die Temperatur jedoch zu hoch, fördert dies die Korngrößenvergröberung, was die Mikrostruktur des Materials schwächt und letztendlich die Härte verringert.

Das Ziel des Sinterns: Vom Pulver zum Festkörper

Das Sintern ist ein thermischer Prozess zum Verdichten und Formen eines festen Materialkörpers durch Hitze, ohne es bis zur Verflüssigung zu schmelzen. Es wandelt ein loses Pulverpressling in einen dichten, zusammenhängenden Körper um.

Die Rolle der Poren

Der anfängliche Pulverpressling ist voller Hohlräume oder Poren. Diese Poren sind Schwachstellen. Ein Material mit hoher Porosität ist weniger dicht und hat folglich eine geringere Härte und mechanische Festigkeit.

Der Mechanismus der Verdichtung

Das Hauptziel des Sinterns ist die Verdichtung – die Eliminierung dieser Poren. Wärme liefert die thermische Energie, die es Atomen ermöglicht, sich über die Grenzen benachbarter Pulverpartikel hinweg zu bewegen oder zu diffundieren. Diese atomare Bewegung füllt die Hohlräume, lässt das Bauteil schrumpfen und verbindet die Partikel zu einer starken, einheitlichen Struktur.

Wie die Temperatur die Härte steuert

Die Temperatur ist der primäre Hebel zur Steuerung der Geschwindigkeit und des Umfangs der Verdichtung. Ihre Auswirkung auf die endgültige Härte ist ein direktes Ergebnis ihres Einflusses auf die Mikrostruktur des Materials.

Der direkte Zusammenhang: Temperatur, Dichte und Härte

Mit steigender Sintertemperatur nimmt die Geschwindigkeit der Atomdiffusion exponentiell zu. Dies beschleunigt das Schließen der Poren und erhöht die Gesamtdichte des Materials.

Härte ist im Grunde ein Maß für den Widerstand eines Materials gegen lokalisierte plastische Verformung. Ein dichteres Material mit weniger inneren Hohlräumen bietet einen größeren Widerstand gegen Eindrückung und ist daher härter.

Das optimale Sinterfenster

Für jedes gegebene Material gibt es ein optimales Temperaturfenster. Innerhalb dieses Bereichs wird die maximale Verdichtung erreicht, ohne dass signifikante negative Auswirkungen auftreten. Das Finden dieses „Sweet Spots“ ist entscheidend für die Prozesskontrolle.

Die Kompromisse verstehen: Wenn mehr Hitze schadet

Einfach mehr Hitze anzuwenden ist nicht immer besser. Das Überschreiten der optimalen Temperatur führt zu Defekten, die die erzielten Härtegewinne beeinträchtigen oder sogar umkehren können.

Das Problem des Kornwachstums

Bei übermäßig hohen Temperaturen treibt die Energie des Systems einen Prozess namens Kornwachstum oder Vergröberung an. Kleinere Körner mit höherer Oberflächenenergie werden von größeren, wachsenden Körnern verbraucht. Dies führt zu einer Mikrostruktur mit wenigen sehr großen Körnern anstelle vieler feiner Körner.

Der Hall-Petch-Effekt: Warum große Körner die Härte verringern

Der Zusammenhang zwischen Korngröße und mechanischer Festigkeit wird durch den Hall-Petch-Effekt klar definiert. Dieses Prinzip besagt, dass die Festigkeit und Härte eines Materials mit zunehmender Korngröße abnehmen.

Die Grenzen zwischen den Körnern wirken als Barrieren für die Versetzungsbewegung (der primäre Mechanismus der plastischen Verformung). Ein Material mit vielen feinen Körnern weist eine größere Gesamtfläche an Korngrenzen auf, wodurch es widerstandsfähiger gegen Verformung und somit härter wird.

Weitere Risiken übermäßiger Temperatur

Abgesehen vom Kornwachstum können extreme Temperaturen andere Probleme wie teilweises Schmelzen, Bauteilverformung (Absacken) oder die Bildung unerwünschter chemischer Phasen verursachen, die alle die endgültigen mechanischen Eigenschaften beeinträchtigen.

Optimierung der Sintertemperatur für Ihr Ziel

Die ideale Temperatur ist keine universelle Konstante, sondern hängt von Ihrem Materialsystem, Ihrer Verarbeitungsausrüstung und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sie müssen die Verdichtung und das Kornwachstum sorgfältig ausbalancieren. Dies erfordert oft die Ermittlung der höchstmöglichen Temperatur, die eine nahezu vollständige Dichte vor dem Einsetzen einer schnellen Kornvergröberung erreicht.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Eine etwas höhere Temperatur für eine kürzere Zeit kann eine ähnliche Dichte erreichen wie eine niedrigere Temperatur für eine längere Zeit. Sie müssen jedoch überprüfen, ob dieser beschleunigte Zyklus das Material nicht in den Bereich des Kornwachstums drängt.

- Wenn Sie einen neuen Prozess entwickeln: Beginnen Sie mit einem Temperaturbereich von 50 % bis 75 % des absoluten Schmelzpunkts des Materials als Ausgangspunkt. Führen Sie systematische Experimente durch, um den Zusammenhang zwischen Temperatur, Dichte, Korngröße und Härte abzubilden.

Die Beherrschung des Einflusses der Sintertemperatur ist grundlegend für die Entwicklung eines Materials mit vorhersehbarem und zuverlässigem Verhalten.

Zusammenfassungstabelle:

| Auswirkung der Sintertemperatur | Auswirkung auf die Härte | Schlüsselmechanismus |

|---|---|---|

| Unterhalb des optimalen Bereichs | Geringere Härte | Unzureichende Verdichtung, hohe Porosität |

| Innerhalb des optimalen Bereichs | Maximale Härte | Hohe Verdichtung, minimales Kornwachstum |

| Oberhalb des optimalen Bereichs | Reduzierte Härte | Übermäßiges Kornwachstum (Hall-Petch-Effekt) |

Erreichen Sie eine präzise Kontrolle über die Härte Ihres Materials mit den fortschrittlichen Sinterlösungen von KINTEK. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen zu helfen, das perfekte Sintertemperaturfenster für maximale Dichte und Festigkeit zu finden. Egal, ob Sie neue Materialien entwickeln oder bestehende Prozesse optimieren, KINTEK bietet Ihnen die zuverlässigen Werkzeuge für konsistente, hochleistungsfähige Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Sinteranforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Welche Rolle spielen Korundrohre bei der Prüfung der Sauerstoffpermeation? Gewährleistung der Integrität für Bi-dotierte Membranen

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit