Kurz gesagt, die Temperatur ist der direkte Auslöser für das Schmelzen. Damit ein kristalliner Feststoff, wie ein Metall, in eine Flüssigkeit übergehen kann, muss er genügend thermische Energie aufnehmen, um einen bestimmten Schwellenwert zu erreichen, der als Schmelzpunkt bekannt ist. Bei dieser Temperatur gewinnen die Atome oder Moleküle genügend Energie, um sich aus ihrer festen, geordneten Struktur zu lösen.

Die entscheidende Erkenntnis ist nicht nur, dass Wärme das Schmelzen verursacht, sondern dass eine präzise Temperaturkontrolle der Schlüssel zur Erhaltung der Materialintegrität, zur Maximierung der Effizienz und zur Gewährleistung eines sicheren, vorhersagbaren Prozesses ist. Es ist der Unterschied zwischen einfacher Umwandlung und Wertvernichtung.

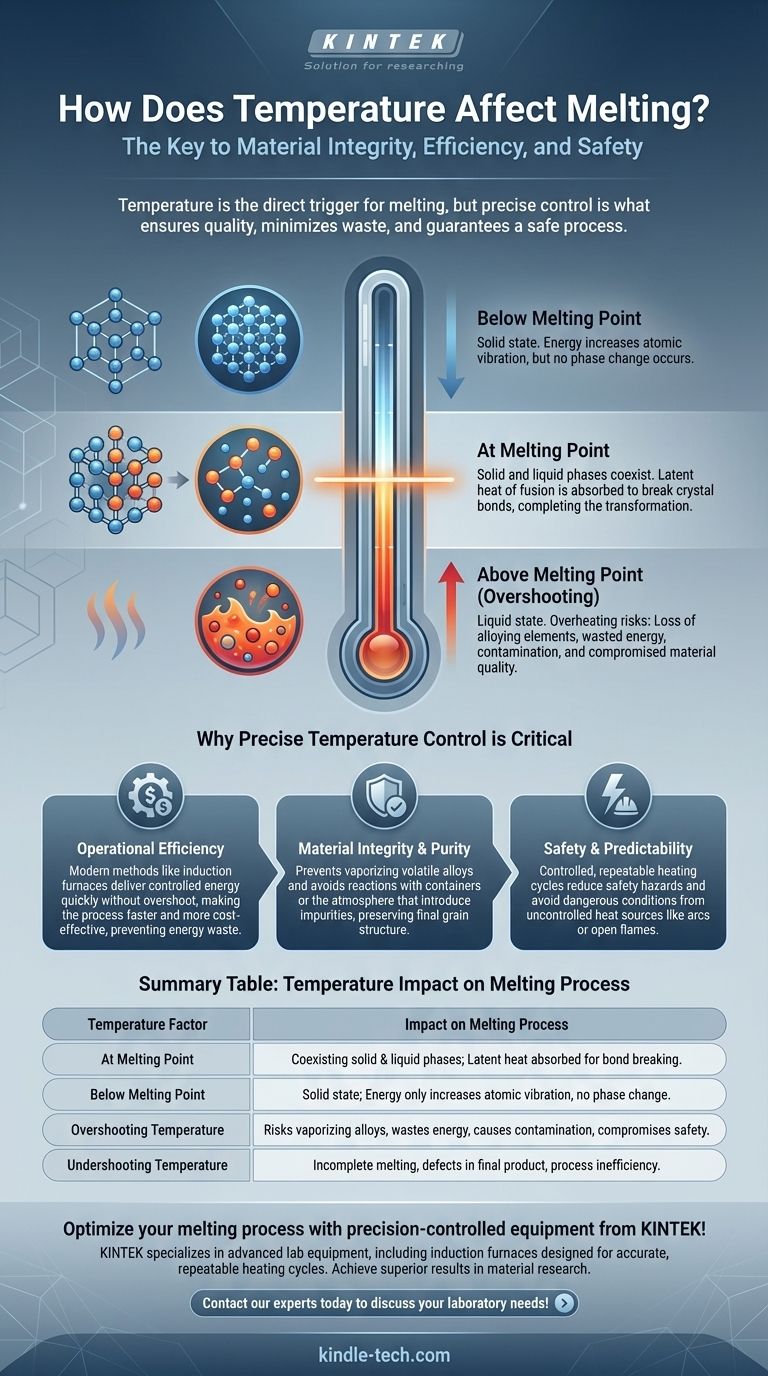

Die Mechanik des Schmelzens: Mehr als nur eine einfache Zustandsänderung

Wenn man versteht, wie die Temperatur das Schmelzen antreibt, wird deutlich, warum Kontrolle so wichtig ist. Der Prozess ist nuancierter, als nur die Hitze zu erhöhen.

Erreichen des Schmelzpunkts

Jede reine kristalline Substanz hat einen bestimmten Schmelzpunkt. Dies ist die Temperatur, bei der die festen und flüssigen Phasen im Gleichgewicht existieren können.

Unterhalb dieses Punktes ist die Substanz fest. Wenn Sie Wärme hinzufügen, steigt ihre Temperatur, und ihre Atome vibrieren intensiver innerhalb ihres Kristallgitters.

Die Energie der Umwandlung

Sobald das Material seinen Schmelzpunkt erreicht hat, hört seine Temperatur auf zu steigen, selbst wenn Sie weiterhin Wärme zuführen.

Diese zusätzliche Energie, bekannt als die latente Schmelzwärme, wird ausschließlich dazu verwendet, die Bindungen aufzubrechen, die die Kristallstruktur zusammenhalten, und so den Übergang von fest zu flüssig abzuschließen.

Warum eine präzise Temperaturkontrolle entscheidend ist

Ein Material einfach nur zu schmelzen, ist selten das Endziel. Die Qualität des endgültigen flüssigen Produkts hängt stark von der Temperaturführung während des gesamten Prozesses ab.

Verhinderung des Verlusts von Legierungselementen

Viele Materialien, insbesondere Metalle, sind Legierungen – eine Mischung verschiedener Elemente. Diese Elemente haben oft unterschiedliche Schmelz- und Siedepunkte.

Wenn Sie die Mischung weit über das zum Schmelzen Notwendige hinaus erhitzen, riskieren Sie, die flüchtigeren, wertvollen Legierungselemente zu verdampfen oder zu oxidieren. Dies verändert die Zusammensetzung und die Eigenschaften des Endprodukts grundlegend.

Gewährleistung der betrieblichen Effizienz

Das Erhitzen einer Substanz über ihren erforderlichen Schmelzpunkt hinaus ist eine direkte Energieverschwendung, was die Betriebskosten erhöht.

Moderne Verfahren, wie die in der Prozessdokumentation erwähnten Induktionsöfen, sind gerade deshalb effizient, weil sie kontrollierte Energie direkt an das Material abgeben. Sie sind darauf ausgelegt, die Zieltemperatur schnell und ohne signifikantes Überschreiten zu erreichen, was den Betrieb schneller und kostengünstiger macht.

Erhaltung der Materialqualität

Übermäßige Hitze kann andere Probleme verursachen. Sie kann dazu führen, dass das geschmolzene Material mit dem Tiegel oder der Atmosphäre reagiert, wodurch Verunreinigungen eingebracht werden.

Darüber hinaus können extreme Temperaturen die endgültige Kornstruktur des Materials negativ beeinflussen, sobald es abkühlt und erstarrt, was seine Festigkeit oder andere physikalische Eigenschaften beeinträchtigen kann.

Die Abwägungen verstehen

Das Erreichen des perfekten Schmelzens erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Eine Fehlsteuerung der Temperatur in beide Richtungen hat klare Konsequenzen.

Unterschreiten der Temperatur

Das offensichtlichste Risiko ist ein unvollständiges Schmelzen. Dies kann zu festen Einschlüssen beim Gießen führen, was Defekte und strukturelles Versagen zur Folge hat. Es stoppt den Prozess und erfordert ein erneutes Erhitzen, was Zeit und Energie verschwendet.

Überschreiten der Temperatur (Überhitzung)

Dies ist oft der schädlichere Fehler. Die Folgen sind der Verlust von Legierungen, Energieverschwendung, erhöhtes Kontaminationsrisiko und mögliche Schäden an der Ausrüstung.

Extrem hohe Temperaturen, insbesondere von unkontrollierten Quellen wie Lichtbögen oder Verbrennungen, stellen auch erhebliche Sicherheitsrisiken dar.

Anwendung auf Ihren Prozess

Ihr spezifischer Ansatz zur Temperaturkontrolle sollte durch Ihr primäres Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Legierungsintegrität liegt: Erhitzen Sie das Material nur auf die für ein vollständiges, flüssiges Schmelzen erforderliche Temperatur und halten Sie es dort, ohne ein signifikantes Überschreiten zuzulassen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Geschwindigkeit liegt: Verwenden Sie eine Heizmethode, wie z. B. Induktion, die Energie direkt und präzise zuführt, um Wärmeverluste an die Umgebung zu minimieren und Energieverschwendung durch Überhitzung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Vorhersagbarkeit liegt: Setzen Sie Systeme ein, die kontrollierte, wiederholbare Heizzyklen bieten und sich nicht auf volatile Prozesse wie offene Flammen oder Lichtbögen verlassen.

Letztendlich kommt die Beherrschung des Schmelzprozesses darauf an, die Temperatur nicht als rohes Werkzeug, sondern als Präzisionsinstrument zu behandeln.

Zusammenfassungstabelle:

| Temperaturfaktor | Auswirkung auf den Schmelzprozess |

|---|---|

| Am Schmelzpunkt | Feste und flüssige Phasen koexistieren; latente Schmelzwärme wird zur Aufspaltung der Bindungen aufgenommen. |

| Unterhalb des Schmelzpunkts | Material bleibt fest; Energie erhöht die atomare Schwingung, aber es findet keine Phasenänderung statt. |

| Temperaturüberschreitung | Risiko der Verdampfung von Legierungselementen, Energieverschwendung, Kontaminationsgefahr und Beeinträchtigung der Sicherheit. |

| Unterschreiten der Temperatur | Führt zu unvollständigem Schmelzen, Defekten im Endprodukt und Prozesseffizienzverlust. |

Optimieren Sie Ihren Schmelzprozess mit präzisionsgesteuerten Geräten von KINTEK!

Egal, ob Sie mit Metallen, Legierungen oder anderen Materialien arbeiten, ein präzises Temperaturmanagement ist der Schlüssel zur Erhaltung der Materialintegrität, zur Maximierung der Effizienz und zur Gewährleistung der Sicherheit. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsöfen, die für genaue, wiederholbare Heizzyklen ausgelegt sind.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Warum ist ein Laborofen für den Katalysator-Imprägnierprozess unerlässlich? Sichern Sie die strukturelle Integrität Ihres Materials

- Was ist das Problem beim Wärmebehandlungsprozess? Die hohen Kosten zur Vermeidung von Oberflächenfehlern

- Welcher Katalysator wird im Pyrolyseprozess verwendet? Den richtigen Katalysator für Ihren Ausgangsstoff wählen

- Was ist die Bioölproduktion und was sind ihre Anwendungen? Ein Leitfaden für flüssige Biomasse für Energie & Chemikalien

- Ist die Nutzung von Biomasse als Ersatzbrennstoff immer eine nachhaltige Option? Eine Analyse der Kohlenstoffschuld und der ökologischen Kompromisse

- Was ist die alternative Energiequelle Biomasse? Erschließung erneuerbarer Energie aus organischen Materialien

- Wie schneidet Biomasse im Vergleich zu anderen erneuerbaren Quellen ab? On-Demand-Strom für Netzstabilität freischalten

- Welcher Ofen wird in einem mikrobiologischen Labor verwendet? Ein Leitfaden für Heißluftsterilisatoren zur Sterilisation