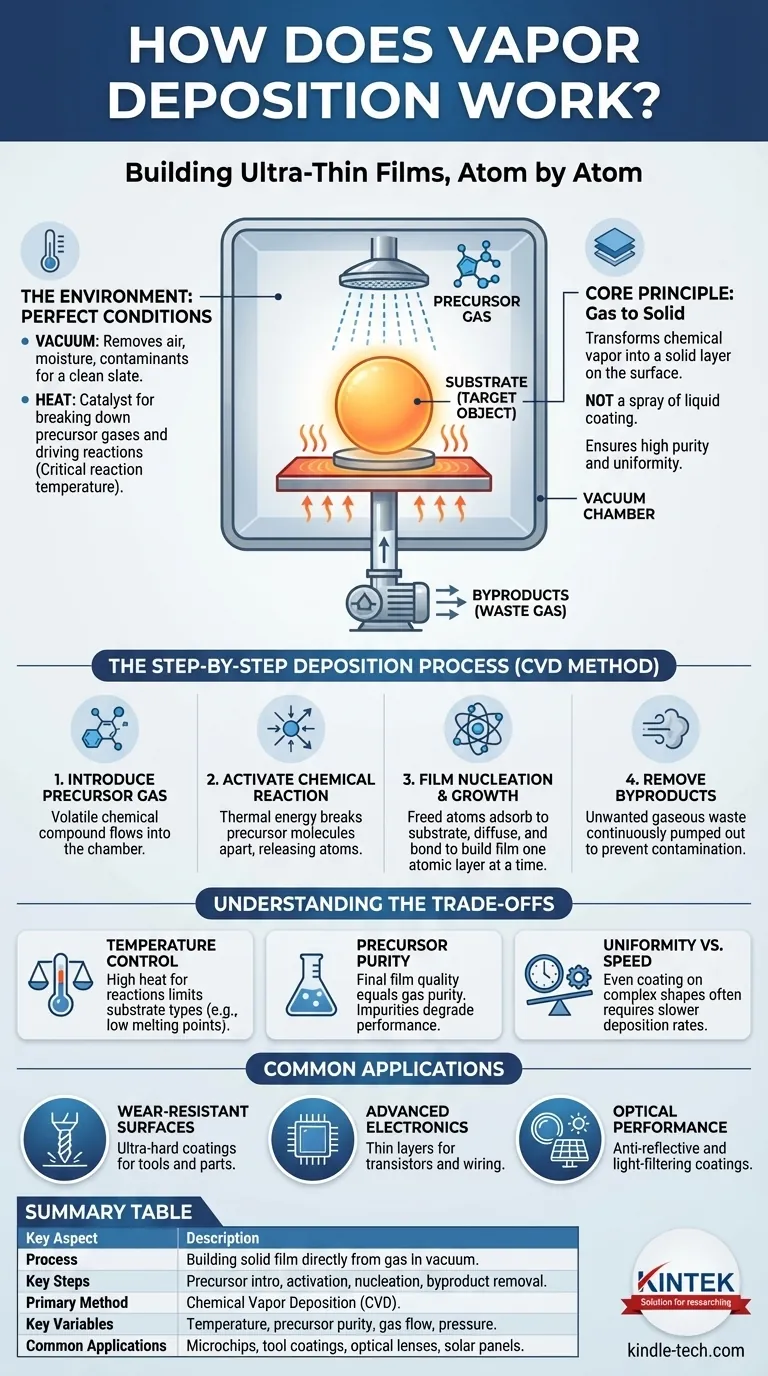

Im Kern ist die Gasphasenabscheidung ein Prozess zum Aufbau einer ultradünnen festen Schicht auf einer Oberfläche, Schicht für Schicht von Atomen. Dies geschieht, indem ein Material in seinem gasförmigen Zustand – dem „Dampf“ – in eine kontrollierte Kammer eingebracht wird, die das zu beschichtende Objekt enthält. Durch einen sorgfältig gesteuerten Prozess unter Einbeziehung von Hitze und Druck reagiert dieser Dampf oder kondensiert auf der Oberfläche des Objekts, wandelt sich zurück in einen Feststoff und bildet eine neue, hochleistungsfähige Schicht.

Das Grundprinzip der Gasphasenabscheidung besteht nicht darin, eine flüssige Beschichtung aufzusprühen, sondern eine feste Schicht direkt aus einem Gas aufzubauen. Es wandelt einen chemischen Dampf in eine feste Schicht auf einer Zieloberfläche um und gewährleistet so eine hochreine und gleichmäßige Beschichtung, die mit herkömmlichen Methoden oft unerreichbar ist.

Die Umgebung: Schaffung der perfekten Bedingungen

Um die erforderliche Präzision zu erreichen, muss der gesamte Prozess in einer hochkontrollierten Umgebung stattfinden. Jede Komponente dieser Umgebung spielt eine entscheidende Rolle für die Qualität der Endschicht.

Die Rolle der Vakuumkammer

Der Prozess findet fast immer in einer Reaktionskammer unter Vakuum statt. Durch das Erzeugen eines Vakuums werden unerwünschte Luft, Feuchtigkeit und andere Partikel entfernt, die die endgültige Beschichtung verunreinigen und die chemischen Reaktionen stören könnten. Es bietet eine ultrareine Grundlage für die Abscheidung.

Das Zielobjekt (Das Substrat)

Das zu beschichtende Objekt wird als Substrat bezeichnet. Dies ist das Fundament, auf dem die neue Schicht aufgebaut wird. Das Material des Substrats und dessen Oberflächenbeschaffenheit sind entscheidende Faktoren dafür, wie gut die Schicht haftet.

Das kritische Element der Hitze

Hitze ist der primäre Katalysator bei der Chemischen Gasphasenabscheidung (CVD), der häufigsten Form dieses Prozesses. Die Kammer und das Substrat werden auf eine bestimmte Reaktionstemperatur erhitzt, die die Energie liefert, die erforderlich ist, um das Vorläufergas zu zersetzen und die chemische Reaktion auf der Substratoberfläche voranzutreiben.

Der schrittweise Abscheidungsprozess

Obwohl es mehrere Variationen der Gasphasenabscheidung gibt, folgt die chemische Methode (CVD) einer klaren und logischen Abfolge von Ereignissen, um die Schicht aufzubauen.

Schritt 1: Einbringen des Vorläufergases

Ein flüchtiger Vorläufer – eine chemische Verbindung, die sich leicht in ein Gas umwandelt – wird in die Vakuumkammer injiziert. Dieser Vorläufer enthält die Atome des Materials, das die endgültige Beschichtung bilden wird (z. B. Silizium, Titan, Kohlenstoff).

Schritt 2: Aktivierung der chemischen Reaktion

Wenn das Vorläufergas über das heiße Substrat strömt, führt die thermische Energie dazu, dass es entweder zersetzt wird oder mit anderen vorhandenen Gasen reagiert. Diese chemische Reaktion spaltet die Vorläufermoleküle auf und setzt die gewünschten Atome frei.

Schritt 3: Keimbildung und Wachstum der Schicht

Die neu freigesetzten Atome adsorbieren oder haften an der Oberfläche des Substrats. Sie diffundieren über die Oberfläche, bis sie stabile „Wachstumsstellen“ finden, an denen sie sich mit dem Substrat und miteinander verbinden. Dieser Vorgang wiederholt sich kontinuierlich und baut die Beschichtung Schicht für atomare Schicht auf.

Schritt 4: Entfernen von Nebenprodukten

Die chemischen Reaktionen erzeugen oft unerwünschte gasförmige Nebenprodukte. Diese Abfallprodukte werden kontinuierlich vom Vakuumsystem aus der Kammer abgepumpt, wodurch verhindert wird, dass sie die wachsende Schicht verunreinigen.

Die Abwägungen verstehen

Die Gasphasenabscheidung ist eine leistungsstarke, aber anspruchsvolle Technik. Die Qualität des Ergebnisses hängt direkt von der präzisen Steuerung mehrerer Schlüsselvariablen ab, die jeweils eigene Kompromisse mit sich bringen.

Temperaturkontrolle ist nicht verhandelbar

Die hohen Temperaturen, die für die meisten CVD-Prozesse erforderlich sind, sind für die chemische Reaktion unerlässlich, begrenzen jedoch auch die Arten von Materialien, die als Substrate verwendet werden können. Materialien mit niedrigem Schmelzpunkt oder solche, die sich bei Hitze zersetzen, können mit Hochtemperatur-CVD nicht beschichtet werden.

Die Reinheit des Vorläufers bestimmt die Schichtqualität

Die Endschicht kann nur so rein sein wie die Vorläufergase, aus denen sie hergestellt wird. Jegliche Verunreinigungen im Gas werden in die Schicht eingebaut und können ihre Leistung beeinträchtigen. Dies erfordert den Einsatz teurer Chemikalien hoher Reinheit.

Gleichmäßigkeit gegenüber Abscheidungsgeschwindigkeit

Die Erzielung einer vollkommen gleichmäßigen Beschichtung auf einem komplexen, dreidimensionalen Objekt erfordert eine sorgfältige Steuerung des Gasflusses und der Temperatur. Oft bedeutet die Gewährleistung einer hohen Gleichmäßigkeit, dass die Abscheidungsrate verlangsamt werden muss, was die Prozesszeit und die Kosten erhöht.

Anwendung dieses Prozesses

Die Fähigkeit, hochreine, dünne und haltbare Schichten zu erzeugen, macht die Gasphasenabscheidung zu einer Schlüsseltechnologie in vielen modernen Industrien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung verschleißfester Oberflächen liegt: Dieses Verfahren wird zur Aufbringung ultra-harter Beschichtungen wie Titannitrid auf Schneidwerkzeuge, Bohrer und Maschinenteile verwendet, wodurch deren Lebensdauer dramatisch erhöht wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Elektronik liegt: Die Gasphasenabscheidung ist absolut unerlässlich für die Herstellung der dünnen Schichten aus Silizium, Siliziumdioxid und anderen Materialien, aus denen die Transistoren und Leiterbahnen in jedem Mikrochip bestehen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der optischen Leistung liegt: Dünne Schichten werden auf Linsen, Solarpaneele und architektonisches Glas aufgetragen, um Antireflex-, Reflexions- oder lichtfilternde Beschichtungen zu erzeugen.

Durch die Beherrschung der Steuerung von Gasen und Hitze ermöglicht uns die Gasphasenabscheidung, Materialien von Grund auf neu zu konstruieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Aufbau einer festen Schicht direkt aus einem Gas in einer Vakuumkammer. |

| Schlüsselschritte | Einbringen des Vorläufergases, thermische Aktivierung, Keimbildung, Entfernung von Nebenprodukten. |

| Hauptmethode | Chemische Gasphasenabscheidung (CVD). |

| Schlüsselvariablen | Temperatur, Reinheit des Vorläufers, Gasfluss und Druck. |

| Häufige Anwendungen | Mikrochips, verschleißfeste Werkzeugbeschichtungen, optische Linsen, Solarpaneele. |

Sind Sie bereit, überlegene Oberflächen mit Präzisionsbeschichtungen zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Laborgeräte und Verbrauchsmaterialien, die für erfolgreiche Gasphasenabscheidungsprozesse unerlässlich sind. Ob Sie fortschrittliche Elektronik entwickeln, optische Komponenten verbessern oder verschleißfeste Oberflächen schaffen – unsere Expertise und unsere Produkte unterstützen die präzise Kontrolle, die für qualitativ hochwertiges Schichtwachstum erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihren Abscheidungsprozess zu optimieren und Ihre Materialleistungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität