Im Wesentlichen wird Zement durch einen Drehrohrofen hergestellt, indem ein präzises Gemisch aus Rohmaterialien, wie Kalkstein, in einem langen, rotierenden Zylinder auf extrem hohe Temperaturen erhitzt wird. Dieser intensive Erhitzungsprozess löst spezifische chemische Reaktionen aus und wandelt den Rohmaterialeintrag in eine neue Substanz um, die als „Klinker“ bezeichnet wird. Dieser Klinker ist das grundlegende Zwischenprodukt, das nach dem Abkühlen und Mahlen zum fertigen Zementpulver wird.

Der Drehrohrofen ist das Herzstück der modernen Zementherstellung. Seine Kernfunktion besteht darin, durch eine Kombination aus kontrollierter Erhitzung, ständiger Bewegung und spezifischen Verweilzeiten eine präzise, hochtemperaturige chemische Umwandlung von Rohmaterialien in Klinker zu ermöglichen.

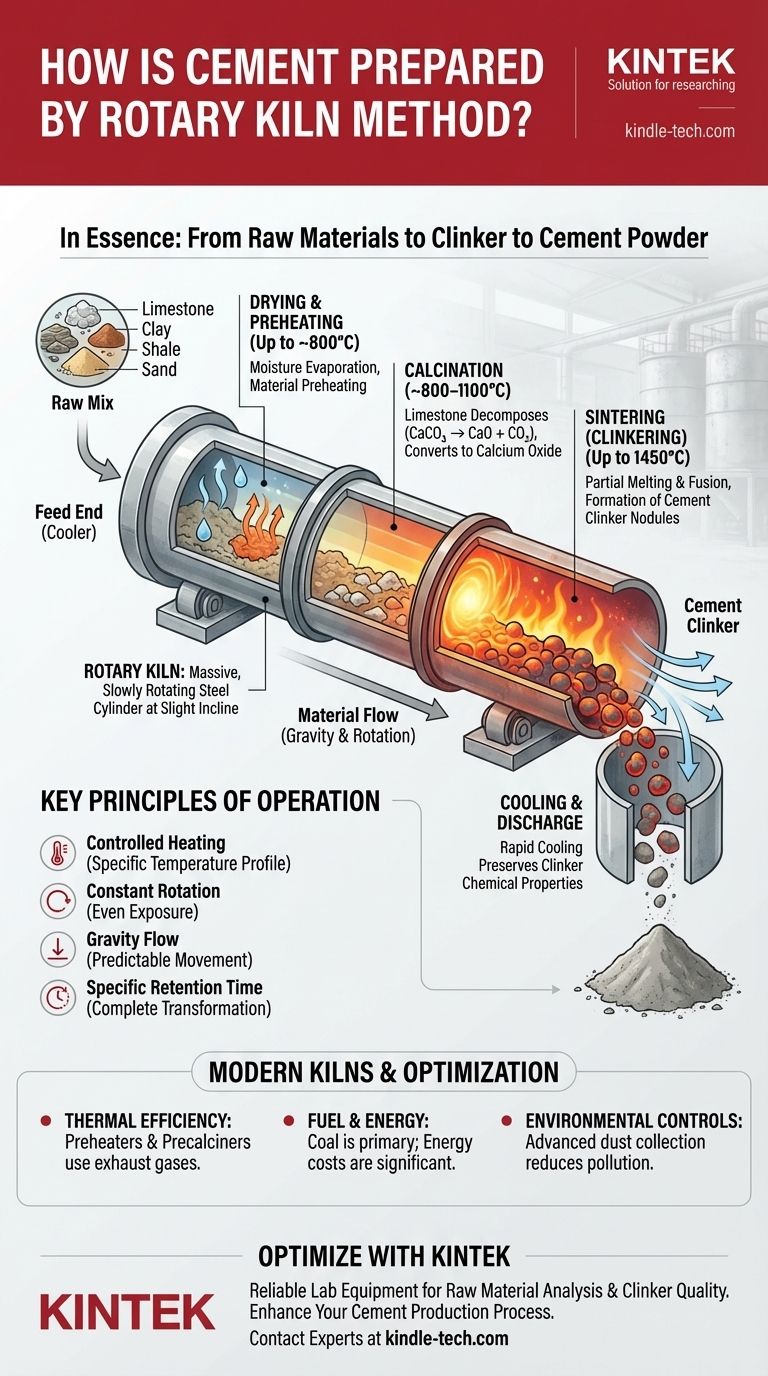

Wie das Drehrohrofensystem funktioniert

Ein Drehrohrofen ist ein massiver, sich langsam drehender Stahlzylinder, der mit hitzebeständigen Ziegeln ausgekleidet ist. Er ist leicht geneigt montiert, damit die Schwerkraft das Material von einem Ende zum anderen durch ihn hindurch transportiert.

Das Funktionsprinzip

Die Hauptaufgabe des Ofens besteht darin, feste Materialien auf einen Punkt zu erhitzen, an dem eine gewünschte chemische Reaktion oder physikalische Veränderung eintritt. Er ist so konzipiert, dass er das Material für eine genau festgelegte Zeit bei einer sehr spezifischen Temperatur hält, um eine vollständige Umwandlung zu gewährleisten.

Dieser Prozess wird durch ein Temperaturprofil gesteuert, das sorgfältig auf der Grundlage der chemischen Eigenschaften der verarbeiteten Rohmaterialien berechnet wird.

Die Rolle der Rotation und Neigung

Der Ofen dreht sich langsam um seine Achse, typischerweise zwischen einer und drei Umdrehungen pro Minute. Diese Rotation wälzt das Material kontinuierlich um und stellt sicher, dass jedes Partikel gleichmäßig der intensiven Hitze ausgesetzt wird.

Die leichte Neigung des Ofens gewährleistet einen kontinuierlichen, vorhersagbaren Materialfluss vom höheren „Eintrag“-Ende zum niedrigeren „Austrags“-Ende.

Die schrittweise Herstellung von Zementklinker

Die Entstehung von Zementklinker im Ofen ist ein kontinuierlicher Prozess, der in verschiedene thermische Zonen unterteilt ist, die das Rohmaterial durchläuft.

Schritt 1: Beschickung des Rohmischguts

Ein sorgfältig dosiertes Gemisch aus Rohmaterialien, hauptsächlich Kalkstein (Calciumcarbonat) gemischt mit Ton, Schiefer oder Sand, wird in das obere oder „Kühler“-Ende des Ofens eingeführt.

Schritt 2: Die Trocknungs- und Vorwärmzone

Wenn das Rohmischgut in den Ofen gelangt, trifft es zuerst auf heiße Gase, die in entgegengesetzter Richtung strömen. In dieser Anfangszone wird jegliche verbleibende Feuchtigkeit verdampft und das Material auf mehrere hundert Grad Celsius vorgewärmt.

Schritt 3: Die Kalzinierungszone

Während das Material weiter im Ofen nach unten gleitet, gelangt es in die Kalzinierungszone, wo die Temperaturen über 800 °C (1470 °F) steigen. Hier treibt die intensive Hitze Kohlendioxid aus dem Kalkstein und wandelt ihn in Calciumoxid um. Dies ist eine kritische chemische Veränderung.

Schritt 4: Die Sinter- (Klinker-) Zone

Das Material gelangt dann in den heißesten Teil des Ofens, die Sinterzone, mit Temperaturen von bis zu 1450 °C (2640 °F). Bei dieser extremen Hitze schmelzen die Materialien teilweise und verschmelzen miteinander, wodurch neue Mineralverbindungen entstehen.

Dieser Fusionsprozess, bekannt als Sintern, führt zur Bildung harter, abgerundeter Knollen, dem Zementklinker. Diese Knollen haben typischerweise einen Durchmesser von 3–25 mm.

Schritt 5: Kühlung und Austrag

Der glühend heiße Klinker verlässt dann den Ofen und gelangt in einen Kühler, wo er mit Luft schnell abgekühlt wird. Diese schnelle Abkühlung ist unerlässlich, um die chemischen Eigenschaften zu erhalten, die dem Zement seine Festigkeit verleihen.

Moderne Öfen und wichtige Überlegungen

Moderne Drehrohröfen sind das Ergebnis jahrzehntelanger Ingenieursarbeit, die darauf abzielt, Effizienz und Kapazität zu steigern. Sie sind zentral für den Energieverbrauch und den ökologischen Fußabdruck einer Zementanlage.

Fokus auf thermische Effizienz

Fortschritte in der Ofentechnologie werden durch die Notwendigkeit angetrieben, Energie zu sparen. Moderne Anlagen sind thermisch hochentwickelt und umfassen oft Vorwärmer und Vorkalzinatoren, die die heißen Abgase des Ofens nutzen, um die Rohmaterialien bereits zu verarbeiten, bevor sie überhaupt in den Hauptzylinder gelangen.

Brenn- und Energiequellen

Der Trend in der Industrie geht dahin, Kohle als primäre Energiequelle für das Befeuern des Ofens zu verwenden. Die für die Klinkerbildung erforderliche intensive Hitze macht Energie zu einem der größten Kostenfaktoren in der Zementproduktion.

Umweltkontrollen

Der Zementherstellungsprozess erzeugt erheblichen Staub. Moderne Anlagen sind mit fortschrittlichen Staubabscheidesystemen ausgestattet, die Partikel auffangen, die Luftverschmutzung reduzieren und oft den abgeschiedenen Staub dem Produktionsprozess wieder zuführen, um Abfall zu minimieren.

Schlüsselprinzipien der Drehrohrofenmethode

Um die Rolle und Funktion des Ofens zusammenzufassen, betrachten Sie die Kernanforderungen Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf dem Prozessverständnis liegt: Der Schlüssel liegt in der kontrollierten Hochtemperaturumwandlung eines Rohmischguts in Klinker durch das Zusammenspiel von Hitze, Rotation und Schwerkraft.

- Wenn Ihr Hauptaugenmerk auf der industriellen Bedeutung liegt: Der Drehrohrofen ist unverzichtbar, da er die einzige Technologie ist, die zuverlässig und kontinuierlich die extreme, stabile Hitze liefern kann, die für die chemischen Reaktionen erforderlich ist, welche die Eigenschaften von Zement bestimmen.

Letztendlich ist der Drehrohrofen ein hochspezialisierter Reaktor, der für einen einzigen, kritischen Zweck entwickelt wurde: die Herstellung der grundlegenden Bausteine des Zements.

Zusammenfassungstabelle:

| Ofenbereich | Temperaturbereich | Schlüsselprozess | Materialumwandlung |

|---|---|---|---|

| Trocknung & Vorwärmung | Bis ca. 800°C | Verdampfung von Feuchtigkeit, Materialvorwärmung | Rohmischgut wird getrocknet und erhitzt |

| Kalzinierung | ~800-1100°C | Zersetzung von Kalkstein (CaCO₃ → CaO + CO₂) | Kalkstein wandelt sich in Calciumoxid um |

| Sintern (Klinkern) | Bis zu 1450°C | Teilschmelzen und Verschmelzen von Materialien | Bildung von Zementklinkerknollen |

| Kühlung | Schnelle Abkühlung von 1450°C | Erhaltung der chemischen Eigenschaften des Klinkers | Klinker wird für das Mahlen stabilisiert |

Optimieren Sie Ihren Zementproduktionsprozess mit KINTEK

Das Verständnis der Feinheiten des Drehrohrofens ist entscheidend für eine effiziente und qualitativ hochwertige Zementproduktion. Ob Sie Ihre Anlagen erweitern oder eine bestehende Anlage optimieren – zuverlässige Ausrüstung und fachkundige Unterstützung sind der Schlüssel.

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die Ihnen bei der Analyse von Rohmaterialien, der Überwachung der Klinkerqualität und der Sicherstellung helfen, dass Ihr Prozess den höchsten Standards entspricht. Unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Bedürfnisse der Zementindustrie zu unterstützen, von Forschung und Entwicklung bis hin zur Qualitätskontrolle.

Sind Sie bereit, Ihren Zementherstellungsprozess zu verbessern?

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Präzisionsgeräte von KINTEK Ihnen helfen können, eine überlegene Klinkerqualität und betriebliche Effizienz zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall