In der Fertigung integrierter Schaltkreise (IC) ist die Abscheidung der grundlegende Prozess, der verwendet wird, um dünne Schichten verschiedener Materialien auf einen Siliziumwafer aufzubringen. Diese sorgfältig kontrollierten Schichten sind nicht nur Beschichtungen; sie sind die wesentlichen Bausteine für die Schaffung der funktionalen Komponenten eines Mikrochips und dienen als Leiter, Isolatoren und Halbleiter, die jeden Transistor und jeden Draht bilden.

Der Hauptzweck der Abscheidung ist der präzise Aufbau der komplexen, dreidimensionalen Architektur eines ICs. Es ist der "additive" Teil der Fertigung, bei dem jede abgeschiedene Schicht eine spezifische elektrische oder strukturelle Funktion erfüllt und es Milliarden mikroskopischer Komponenten ermöglicht, zusammenzuarbeiten.

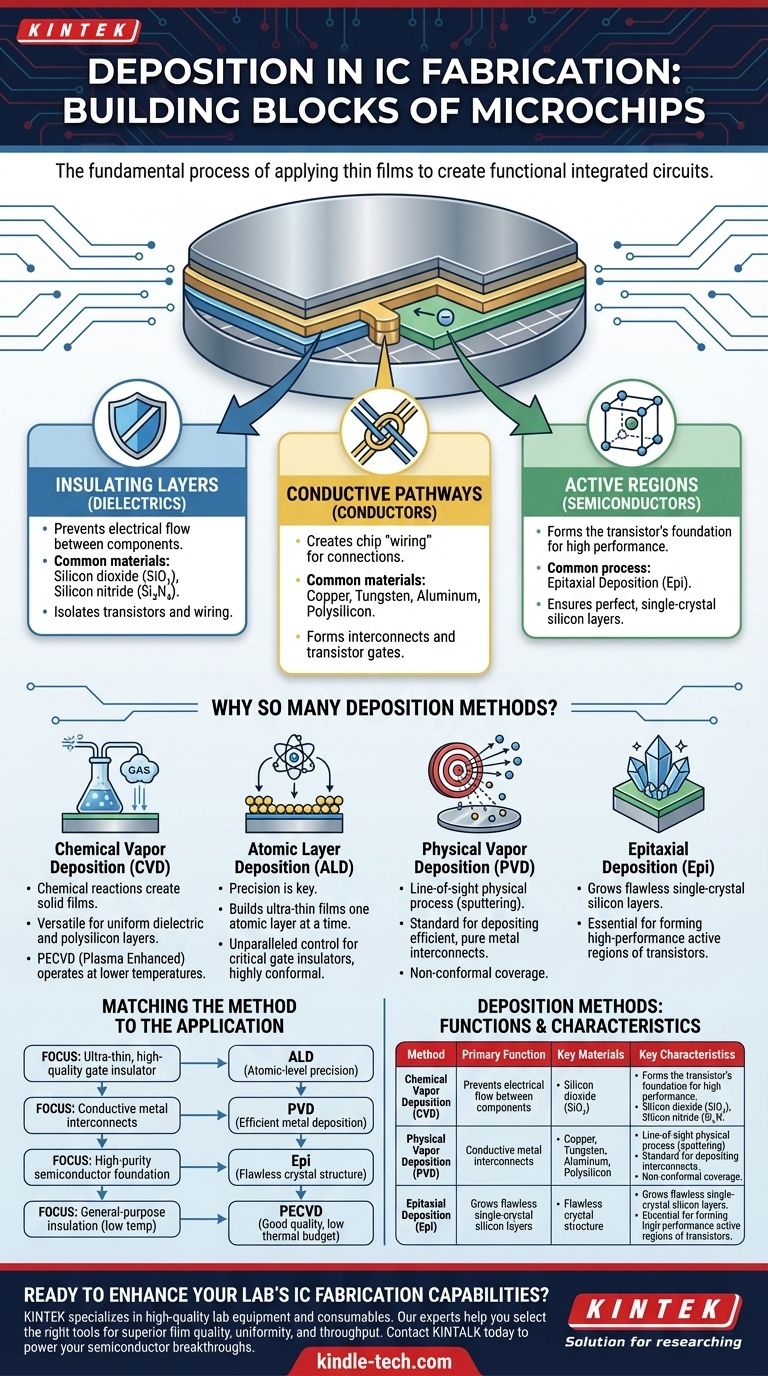

Die Kernfunktionen abgeschiedener Schichten

Bei der Abscheidung geht es im Wesentlichen darum, Materialien hinzuzufügen, die drei kritische Rollen innerhalb eines Schaltkreises erfüllen. Jede Schicht wird für einen bestimmten Zweck hinzugefügt, der es dem Endgerät ermöglicht, korrekt zu funktionieren.

Erzeugung von Isolierschichten (Dielektrika)

Um einen funktionsfähigen Schaltkreis zu bauen, muss verhindert werden, dass Strom an die falschen Stellen fließt. Die Abscheidung wird verwendet, um isolierende Materialien, sogenannte Dielektrika, wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄), hinzuzufügen.

Diese Schichten isolieren leitende Komponenten voneinander und verhindern Kurzschlüsse. Zum Beispiel isoliert ein dielektrischer Film das Gate des Transistors vom darunter liegenden Kanal und trennt die mehreren Schichten der Metallverdrahtung, die verschiedene Teile des Chips verbinden.

Bildung von leitenden Bahnen (Leiter)

Sobald Transistoren gebaut sind, müssen sie verbunden werden. Die Abscheidung wird verwendet, um die "Verdrahtung" oder Interconnects des Chips zu erstellen, indem leitende Materialien abgeschieden werden.

Metalle wie Kupfer, Wolfram und Aluminium sind gängige Optionen. Dieser Prozess umfasst auch die Abscheidung von polykristallinem Silizium (Polysilizium), das für die Bildung des Gates eines Transistors – der Komponente, die ihn ein- und ausschaltet – unerlässlich ist.

Aufbau aktiver Regionen (Halbleiter)

Die Leistung eines Transistors wird durch die Qualität des Siliziums bestimmt, in dem er gebaut ist. Ein Prozess namens Epitaxiale Abscheidung (Epi) wird verwendet, um eine perfekte einkristalline Siliziumschicht auf der Oberfläche des Ausgangswafers zu züchten.

Diese makellose Schicht, frei von Verunreinigungen und Defekten, wird zur aktiven Region, in der der Transistor arbeitet, und gewährleistet optimale elektrische Eigenschaften und hohe Leistung.

Warum so viele Abscheidungsmethoden?

Die Vielfalt der Abscheidungstechnologien, von CVD über PVD bis ALD, existiert, weil keine einzelne Methode für jede Anwendung perfekt ist. Die Wahl der Technik hängt vom abzuscheidenden Material, der erforderlichen Filmqualität und der Temperaturempfindlichkeit der vorhandenen Strukturen auf dem Wafer ab.

Chemische Gasphasenabscheidung (CVD)

CVD umfasst eine Familie von Techniken (LPCVD, PECVD, APCVD), die chemische Reaktionen zwischen Prekursor-Gasen nutzen, um einen festen Film auf der Waferoberfläche zu bilden.

Diese Methode ist äußerst vielseitig und ein Arbeitspferd für die Erzeugung hochwertiger, gleichmäßiger dielektrischer und Polysiliziumschichten. Plasma Enhanced CVD (PECVD) ist besonders wertvoll, da es bei niedrigeren Temperaturen betrieben werden kann, wodurch Schäden an zuvor gebauten Schichten verhindert werden.

Atomlagenabscheidung (ALD)

Für die kritischsten Komponenten, wie den ultradünnen Gate-Isolator in einem modernen Transistor, ist Präzision alles. Atomlagenabscheidung (ALD) bietet dies, indem sie Filme Schicht für Schicht, eine einzelne Atomlage nach der anderen, aufbaut.

Obwohl langsamer als andere Methoden, bietet ALD eine unübertroffene Kontrolle über Dicke und Gleichmäßigkeit, was absolut unerlässlich ist, wenn die Bauelemente auf die Nanometerskala schrumpfen.

Physikalische Gasphasenabscheidung (PVD)

Im Gegensatz zu den chemischen Reaktionen der CVD ist die Physikalische Gasphasenabscheidung (PVD) ein physikalischer Line-of-Sight-Prozess, oft als Sputtern bezeichnet. Bei PVD wird ein Targetmaterial mit Ionen bombardiert, wodurch Atome ausgestoßen werden, die dann auf dem Wafer landen und ihn beschichten.

PVD ist die Standardmethode zur Abscheidung der Metallschichten, die für Interconnects verwendet werden, da es eine zuverlässige und effiziente Methode ist, reine Metallfilme aufzubringen.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode beinhaltet immer ein Abwägen konkurrierender Anforderungen. Ein Ingenieur muss die Geometrie der Struktur, die thermischen Grenzen des Geräts und die gewünschte Qualität des Films berücksichtigen.

Konforme vs. nicht-konforme Beschichtung

Einige Prozesse, wie ALD und LPCVD, erzeugen hoch konforme Filme, was bedeutet, dass sie die Oberseiten, Seiten und Unterseiten komplexer 3D-Strukturen mit einer perfekt gleichmäßigen Dicke beschichten.

Im Gegensatz dazu ist PVD ein Line-of-Sight-Prozess und nicht-konform. Es kann Schwierigkeiten haben, den Boden und die Seitenwände tiefer, schmaler Gräben gleichmäßig zu beschichten, was für bestimmte Anwendungen eine Einschränkung sein kann.

Thermische Budgetbeschränkungen

Jeder Prozessschritt hat ein thermisches Budget – eine Grenze für die Temperatur und Zeit, der der Wafer ausgesetzt werden kann, ohne bereits gefertigte Strukturen zu beschädigen.

Hochtemperaturprozesse wie LPCVD müssen früh im Fertigungsablauf eingesetzt werden. Spätere Schritte verlassen sich auf Niedertemperaturmethoden wie PECVD und PVD, um die empfindlichen Transistorstrukturen darunter nicht zu zerstören.

Filmqualität vs. Durchsatz

Es gibt oft einen direkten Kompromiss zwischen der Perfektion des abgeschiedenen Films und der Geschwindigkeit des Prozesses.

ALD erzeugt nahezu perfekte Filme, ist aber sehr langsam, wodurch es nur für die kritischsten, dünnsten Schichten geeignet ist. Umgekehrt können andere Methoden einen höheren Durchsatz (mehr Wafer pro Stunde) auf Kosten einer etwas geringeren Filmqualität bieten, was für weniger kritische Schichten akzeptabel ist.

Die Methode an die Anwendung anpassen

Die richtige Abscheidungstechnik wird basierend auf der spezifischen Funktion der zu erzeugenden Schicht ausgewählt.

- Wenn Ihr Hauptaugenmerk auf einem ultradünnen, hochwertigen Gate-Isolator liegt: Atomlagenabscheidung (ALD) ist aufgrund ihrer Präzision auf atomarer Ebene die notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metall-Interconnects liegt: Physikalische Gasphasenabscheidung (PVD) ist das Standard-Arbeitspferd für ihre Effizienz bei der Metallabscheidung.

- Wenn Ihr Hauptaugenmerk auf einer hochreinen Halbleiterbasis liegt: Epitaxiale Abscheidung (Epi) wird verwendet, um die makellose Kristallstruktur zu erzeugen, die für Hochleistungstransistoren benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Isolierung zwischen Metallschichten liegt: Plasma Enhanced Chemical Vapor Deposition (PECVD) wird oft wegen ihrer guten Qualität bei fertigungsfreundlichen niedrigen Temperaturen eingesetzt.

Letztendlich ist die Abscheidung das Meisterhandwerk der IC-Fertigung, das den präzisen, schichtweisen Aufbau ermöglicht, der einen einfachen Siliziumwafer in einen leistungsstarken Prozessor verwandelt.

Zusammenfassungstabelle:

| Abscheidungsmethode | Primäre Funktion | Wichtige Materialien | Wichtige Eigenschaften |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Dielektrische & Polysiliziumschichten | SiO₂, Si₃N₄, Polysilizium | Vielseitig, gleichmäßige Filme |

| Plasma Enhanced CVD (PECVD) | Niedertemperatur-Isolation | SiO₂, Si₃N₄ | Niedriges thermisches Budget, gute Konformität |

| Atomlagenabscheidung (ALD) | Ultradünne Gate-Isolatoren | High-k-Dielektrika | Präzision auf atomarer Ebene, hohe Konformität |

| Physikalische Gasphasenabscheidung (PVD) | Metall-Interconnects | Kupfer, Aluminium, Wolfram | Effiziente Metallabscheidung, Line-of-Sight |

| Epitaxiale Abscheidung (Epi) | Hochwertige Halbleiterbasis | Einkristallines Silizium | Makellose Kristallstruktur für Transistoren |

Bereit, die IC-Fertigungskapazitäten Ihres Labors zu verbessern? Die Präzision und Qualität Ihrer Abscheidungsprozesse sind entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse, von der Forschung bis zur Produktion. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um eine überragende Filmqualität, Gleichmäßigkeit und einen hohen Durchsatz zu erzielen.

Kontaktieren Sie KINTALK noch heute, um zu besprechen, wie unsere Lösungen Ihren nächsten Durchbruch in der Halbleitertechnologie vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung