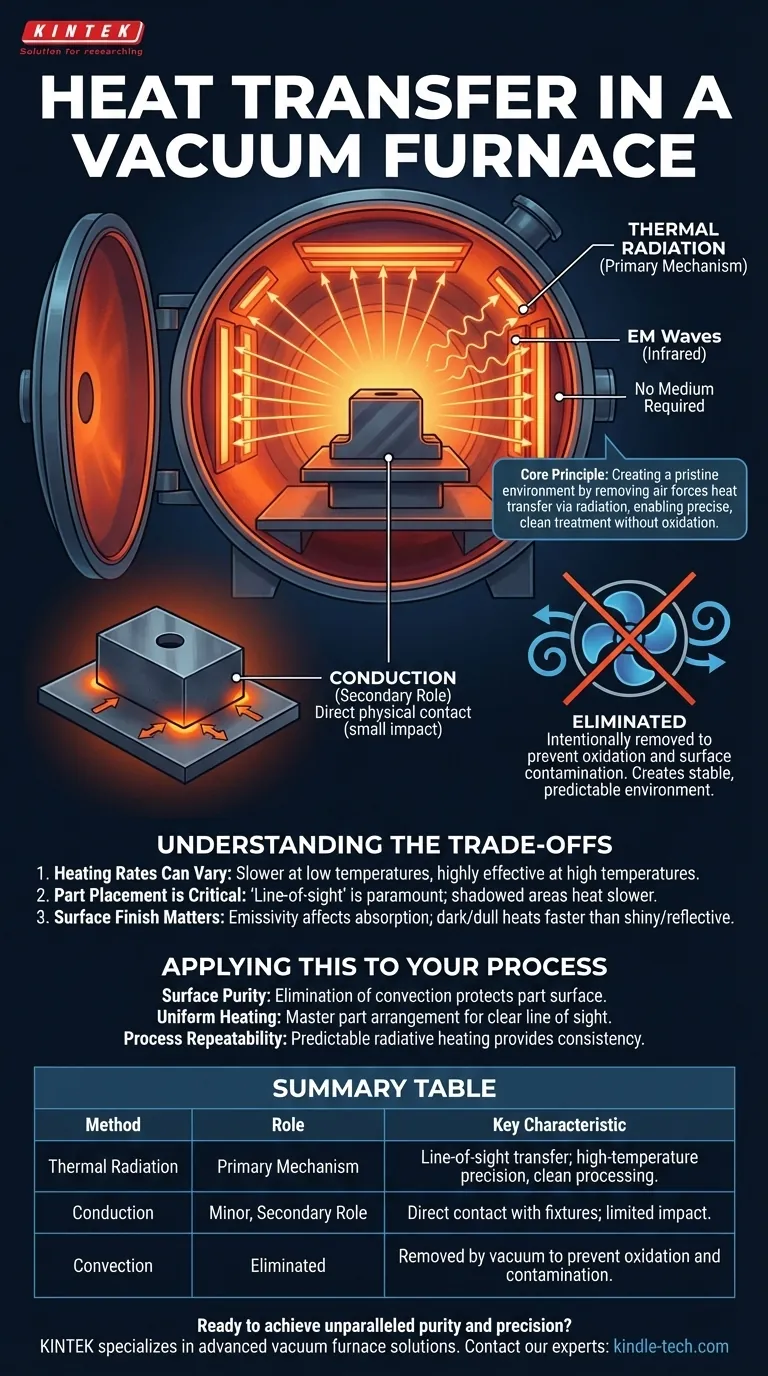

In einem Vakuumofen unterscheidet sich die Wärmeübertragung grundlegend von der in einem normalen Ofen. Da praktisch keine Luft vorhanden ist, um die Wärme zu bewegen, beruht der Prozess fast ausschließlich auf thermischer Strahlung, wobei Wärmeleitung durch direkten Kontakt eine sekundäre, untergeordnete Rolle spielt. Die Konvektion, die in vielen herkömmlichen Öfen die Hauptmethode ist, wird bewusst eliminiert.

Das Kernprinzip eines Vakuumofens besteht darin, eine makellose Umgebung zu schaffen, indem die Luft entfernt wird. Dies zwingt die Wärme dazu, durch Strahlung übertragen zu werden – elektromagnetische Wellen, die von den heißen Heizelementen direkt auf das Werkstück übertragen werden –, was eine hochpräzise und saubere Wärmebehandlung ohne das Risiko der Oxidation ermöglicht.

Die dominierende Rolle der thermischen Strahlung

Im Gegensatz zu anderen Wärmeübertragungsarten benötigt Strahlung kein Medium. Es ist dasselbe Prinzip, das es der Sonne ermöglicht, die Erde durch das Vakuum des Weltraums zu erwärmen.

Wie Strahlung funktioniert

Alle Objekte mit einer Temperatur über dem absoluten Nullpunkt emittieren thermische Energie in Form elektromagnetischer Wellen, hauptsächlich im Infrarotspektrum. Heißere Objekte strahlen signifikant mehr Energie ab als kühlere.

In einem Vakuumofen werden starke Heizelemente (oft aus Graphit oder hitzebeständigen Metallen wie Molybdän) elektrisch auf sehr hohe Temperaturen erhitzt. Diese Elemente strahlen dann in alle Richtungen thermische Energie ab.

Ein Sichtlinienprozess

Diese abgestrahlte Energie breitet sich in geraden Linien aus, bis sie auf das Werkstück trifft, wo sie absorbiert und wieder in Wärme umgewandelt wird. Diese „Sichtlinien“-Natur ist ein entscheidender Faktor dafür, wie Vakuumöfen funktionieren und wie Teile darin angeordnet werden müssen.

Die unterstützende Rolle der Wärmeleitung

Wärmeleitung ist die Wärmeübertragung durch direkten physischen Kontakt. Obwohl sie nicht der primäre Mechanismus ist, spielt sie dennoch eine Rolle.

Punkte des direkten Kontakts

Das Werkstück ruht auf einer Herdplatte oder Vorrichtung im Ofen. An diesen Kontaktstellen wird Wärme von der heißen Vorrichtung direkt in das Teil geleitet.

Da die Kontaktfläche jedoch typischerweise sehr klein im Vergleich zur gesamten Oberfläche des Teils ist, ist die über die Wärmeleitung übertragene Wärmemenge im Vergleich zur durch Strahlung absorbierten Energie meist gering.

Warum Konvektion bewusst eliminiert wird

In einem herkömmlichen Ofen zirkulieren Ventilatoren heiße Luft und übertragen Wärme durch Konvektion. Dieser Prozess wird in einem Vakuumofen absichtlich entfernt.

Der Zweck des Vakuums

Der Hauptgrund für die Verwendung eines Vakuums ist die Entfernung von Sauerstoff und anderen atmosphärischen Gasen. Diese Gase verursachen bei hohen Temperaturen Oxidation, Verfärbung und Oberflächenkontamination, was empfindliche Metallteile ruinieren kann.

Durch das Entfernen der Luft wird das Medium für die Konvektion entfernt. Dies verhindert nicht nur Kontamination, sondern schafft auch eine hochstabile und vorhersagbare Heizumgebung, frei von den chaotischen Wirbeln und Strömungen bewegter Luft.

Verständnis der Kompromisse

Diese Abhängigkeit von der Strahlung schafft eine einzigartige Reihe von Betriebsüberlegungen, die sich von der herkömmlichen Wärmebehandlung unterscheiden.

Aufheizraten können variieren

Bei niedrigeren Temperaturen ist die Wärmeübertragung durch Strahlung weniger effizient als durch erzwungene Konvektion. Dies kann manchmal zu längeren anfänglichen Aufheizzeiten in einem Vakuumofen führen. Bei sehr hohen Temperaturen wird die Strahlung jedoch zu einer äußerst effektiven und schnellen Methode der Wärmeübertragung.

Die Platzierung der Teile ist entscheidend

Da die Strahlung eine direkte Sichtlinie erfordert, sind die Teilegeometrie und die Platzierung von größter Bedeutung. Jede Oberfläche, die von einem anderen Teil oder einem Merkmal des Teils selbst „beschattet“ wird, erwärmt sich nicht mit der gleichen Geschwindigkeit. Dies erfordert eine sorgfältige Planung, um eine gleichmäßige Temperatur zu gewährleisten.

Die Oberflächengüte ist wichtig

Die Fähigkeit eines Materials, abgestrahlte Energie zu absorbieren, wird als seine Emissivität bezeichnet. Eine matte, dunkle Oberfläche absorbiert Wärme viel effektiver als eine glänzende, reflektierende. Das bedeutet, dass zwei Teile aus derselben Legierung, aber mit unterschiedlichen Oberflächengüten, sich mit unterschiedlichen Geschwindigkeiten erwärmen können.

Anwendung auf Ihren Prozess

Das Verständnis dieser Prinzipien der Wärmeübertragung ermöglicht eine bessere Kontrolle über das Endprodukt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und der Vermeidung von Oxidation liegt: Die Eliminierung der Konvektion ist der Hauptvorteil, da die Vakuumumgebung das Teil vor Oberflächenschäden schützt.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigem Erhitzen liegt: Sie müssen die Anordnung der Teile beherrschen, um sicherzustellen, dass alle kritischen Oberflächen eine klare Sichtlinie zu den Heizelementen haben.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Die vorhersagbare, stabile Natur der Strahlungserwärmung, frei von turbulenten Konvektionsströmungen, bietet eine unvergleichliche Konsistenz von einem Zyklus zum nächsten.

Die Beherrschung der Physik der Wärmeübertragung im Vakuum ist der erste Schritt, um die volle Leistungsfähigkeit und Präzision dieser Technologie zu nutzen.

Zusammenfassungstabelle:

| Wärmeübertragungsmethode | Rolle im Vakuumofen | Hauptmerkmal |

|---|---|---|

| Thermische Strahlung | Primärer Mechanismus | Sichtlinienübertragung über elektromagnetische Wellen; ermöglicht hochpräzise und saubere Verarbeitung. |

| Wärmeleitung | Geringe, sekundäre Rolle | Wärmeübertragung durch direkten Kontakt mit Vorrichtungen; begrenzter Einfluss im Vergleich zur Strahlung. |

| Konvektion | Eliminiert | Durch Vakuum absichtlich entfernt, um Oxidation und Oberflächenkontamination zu verhindern. |

Bereit, unübertroffene Reinheit und Präzision in Ihren Wärmebehandlungsprozessen zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Vakuumofenlösungen für Laboratorien und Industrieanlagen. Unsere Anlagen nutzen die präzise Strahlungswärmeübertragung, um kontaminationsfreie Ergebnisse zu liefern, perfekt für empfindliche Materialien und kritische Anwendungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen die Effizienz und Produktqualität Ihres Labors optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie beeinflusst die präzise Temperaturregelung eines elektrischen Heizofens Zinkborat? Beherrschen Sie die Mikrostruktur

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Vorteile bietet das Sintern in der Pulvermetallurgie? Komplexe Teile mit minimalem Abfall herstellen

- Was sind akzeptable Methoden zur Lecksuche? Gewährleisten Sie die Integrität Ihres Systems mit der richtigen Methode

- Was ist Glühen und warum wird es durchgeführt? Weichere, stabilere Materialien erreichen

- Was sind 4 Nachteile des Hartlötens? Die kritischen Einschränkungen dieser Verbindungsmethode verstehen

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbehandlung von aluminiumbeschichteten Graphitverbundwerkstoffen? Gewährleistung der Materialintegrität

- Was ist der Lötprozess? Ein Leitfaden für starke, dauerhafte Metallverbindungen