Das Auftragen einer PVD-Beschichtung ist ein umfassender industrieller Prozess, bei dem ein Bauteil einer rigorosen Reinigung und Vorbereitung unterzogen wird, bevor es in eine Vakuumkammer eingebracht wird. Innerhalb der Kammer wird ein festes Beschichtungsmaterial verdampft, manchmal mit spezifischen Gasen zur Erzielung gewünschter Eigenschaften umgesetzt, und dann atomweise auf der Oberfläche des Bauteils abgeschieden, um einen dünnen, haltbaren und fest haftenden Film zu bilden.

Der Erfolg einer PVD-Beschichtung wird weniger durch die Abscheidungsmaschine selbst als vielmehr durch die sorgfältige Vorbereitung bestimmt, die ihr vorausgeht. Der Prozess ist ein ganzheitlicher Arbeitsablauf, bei dem die Oberflächensauberkeit und die Bauteilvorbereitung für ein hochwertiges, haftendes Finish von größter Bedeutung sind.

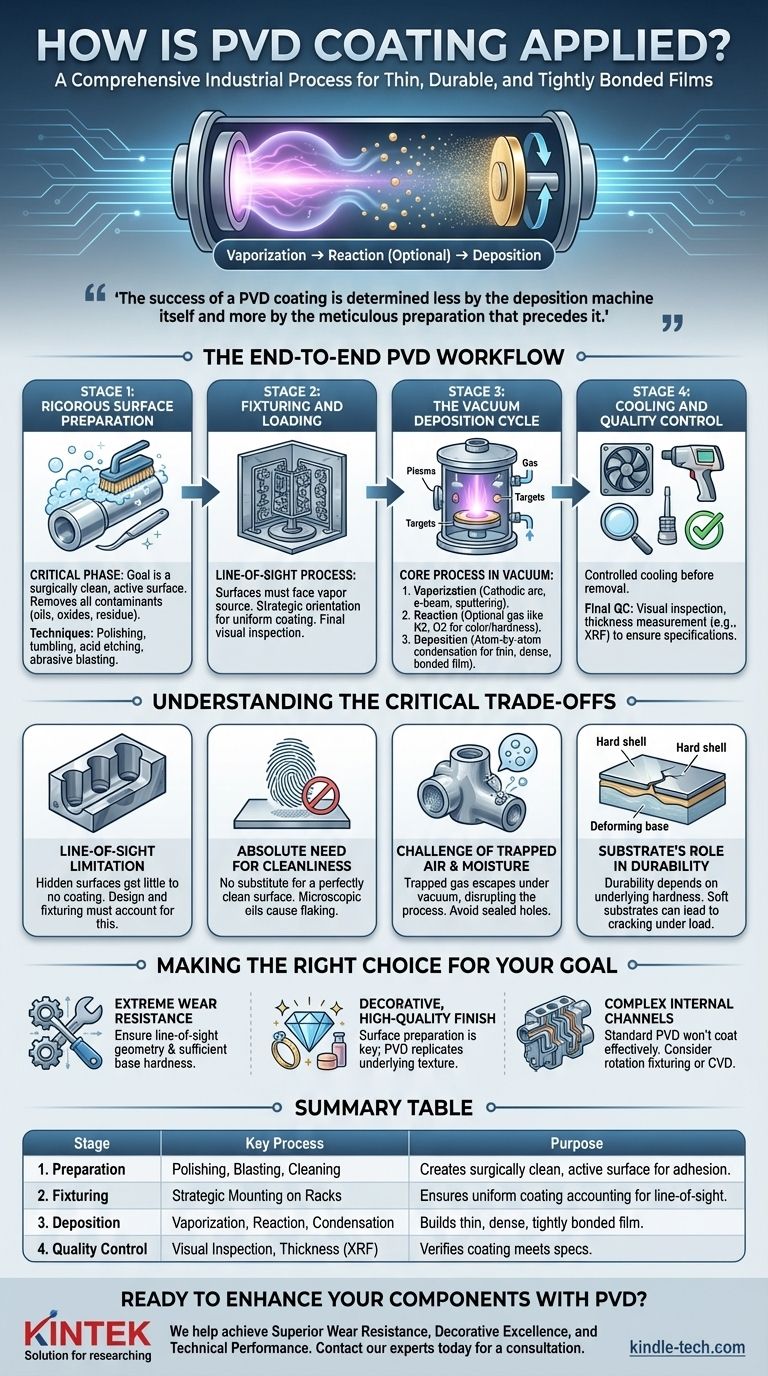

Der End-to-End PVD-Workflow

Das Auftragen einer PVD-Beschichtung ist keine einzelne Aktion, sondern eine Abfolge sorgfältig kontrollierter Stufen. Jeder Schritt baut auf dem vorhergehenden auf, und ein Fehler in einer beliebigen Stufe kann das Endergebnis beeinträchtigen.

Stufe 1: Strikte Oberflächenvorbereitung

Dies ist die kritischste Phase, um sicherzustellen, dass die Beschichtung richtig haftet. Das Ziel ist es, eine chirurgisch saubere, aktive Oberfläche zu schaffen.

Alle Verunreinigungen, wie Öle, Fette, Oxide oder Rückstände aus früheren Fertigungsschritten (wie EDM-Umwandlungsschicht), müssen vollständig entfernt werden.

Zu den gängigen Vorbereitungstechniken gehören Polieren, Tumbeln, Säureätzen und Strahlen mit Sand oder Glasperlen. Die gewählte Methode hängt vom Basismaterial und dem gewünschten Endoberflächenfinish ab.

Stufe 2: Vorrichtung und Beladung

Teile werden nicht einfach in die Beschichtungskammer gelegt; sie werden auf speziellen Vorrichtungen montiert.

Diese Vorrichtung ist entscheidend, da PVD ein Sichtlinienprozess ist. Oberflächen müssen strategisch so ausgerichtet werden, dass sie der Dampfquelle zugewandt sind, um eine gleichmäßige Beschichtung zu erhalten.

Bevor die Kammer versiegelt wird, stellt eine abschließende Sichtprüfung sicher, dass die Teile sauber und korrekt positioniert sind.

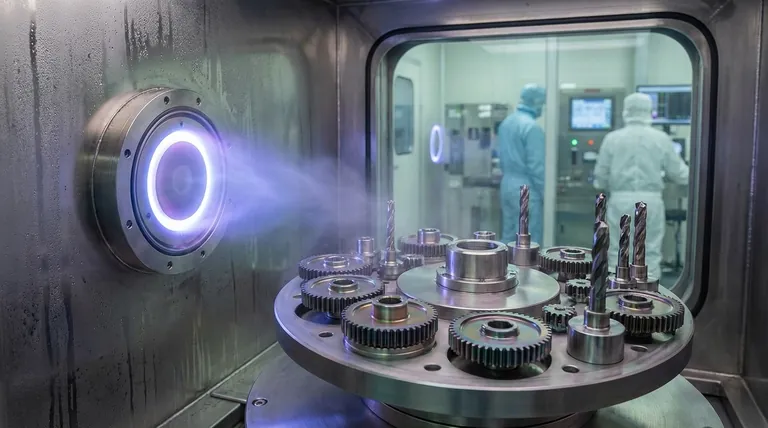

Stufe 3: Der Vakuumbeschichtungszyklus

Dies ist der Kern des PVD-Prozesses und findet vollständig in einer Hochvakuumkammer statt. Die VakUum-Umgebung ist unerlässlich, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Luft reagiert. Diese Stufe umfasst drei Hauptaktionen.

Verdampfung

Das feste Beschichtungsmaterial, bekannt als „Target“ (Zielscheibe), wird in einen Dampf umgewandelt. Dies wird mit energiereichen Methoden wie einem Kathodenlichtbogen (Erzeugung eines Plasma-Lichtbogens, der das Target verdampft), Elektronenstrahlheizung oder Ionenbeschuss (Sputtern) erreicht.

Reaktion (Optional)

Bei vielen fortschrittlichen Beschichtungen wird ein reaktives Gas wie Stickstoff, Sauerstoff oder Methan in die Kammer eingeleitet. Dieses Gas reagiert mit dem Metalldampf, um eine neue Keramik- oder Metallkeramikverbindung auf der Oberfläche des Teils zu bilden.

Dieser Schritt bestimmt Schlüsseleigenschaften wie Farbe (z. B. Titannitrid ist goldfarben, Zirkoniumnitrid ist messingfarben) und Härte.

Abscheidung

Das verdampfte Material wandert durch die Vakuumkammer und kondensiert auf den Oberflächen der kühleren Teile.

Diese Abscheidung erfolgt atomweise und baut einen sehr dünnen (typischerweise einige Mikrometer), extrem dichten und fest haftenden Film auf, der durch normalen Gebrauch nahezu unmöglich zu entfernen ist.

Stufe 4: Abkühlung und Qualitätskontrolle

Nach Abschluss des Abscheidungszyklus müssen die Teile abkühlen, bevor sie aus der Kammer entnommen werden können.

Nach dem Entladen durchlaufen die Teile die abschließende Qualitätskontrolle. Diese umfasst die Sichtprüfung auf kosmetische Mängel und oft die Dickenmessung mittels Techniken wie Röntgenfluoreszenzanalyse (RFA), um sicherzustellen, dass die Beschichtung die Spezifikationen erfüllt.

Verständnis der kritischen Kompromisse

Obwohl der PVD-Prozess leistungsstark ist, gibt es spezifische Einschränkungen, die verstanden werden müssen, um ein erfolgreiches Ergebnis zu gewährleisten. Das Missverständnis dieser Grenzen ist eine häufige Ursache für Beschichtungsfehler.

Die „Sichtlinien“-Beschränkung

Das Beschichtungsmaterial bewegt sich in einer geraden Linie von der Quelle zum Teil. Jede Oberfläche, die verdeckt oder beschattet ist, wie das Innere einer tiefen, engen Bohrung, erhält wenig bis keine Beschichtung. Das Teiledesign und die Vorrichtung müssen dies berücksichtigen.

Die absolute Notwendigkeit der Sauberkeit

Es gibt keinen Ersatz für eine absolut saubere Oberfläche. Selbst eine mikroskopisch dünne Ölschicht von einem Fingerabdruck kann verhindern, dass die Beschichtung haftet, was zu Abblättern oder schlechter Leistung führt. Die Vorbehandlungsstufe ist nicht verhandelbar.

Die Herausforderung von eingeschlossener Luft und Feuchtigkeit

Komplexe Teile mit dicht verschlossenen Gewindebohrungen oder überlappenden Nähten können kleine Mengen Luft oder Feuchtigkeit einschließen. Wenn die Kammer evakuiert wird, kann dieses eingeschlossene Gas entweichen und den Beschichtungsprozess stören, was zu einem Defekt führt. Teile sollten so konstruiert sein, dass solche Merkmale, wo möglich, eliminiert werden.

Die Rolle des Substrats für die Haltbarkeit

Eine PVD-Beschichtung ist eine sehr dünne, harte Hülle. Obwohl sie eine ausgezeichnete Verschleißfestigkeit bietet, hängt ihre Gesamthaltbarkeit von der Härte des darunter liegenden Materials ab. Das Auftragen einer harten Beschichtung auf ein weiches Substrat kann zu Rissen oder Schäden führen, wenn sich das Teil unter Last verformt.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob PVD der richtige Prozess für Ihre Anwendung ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit liegt: Stellen Sie sicher, dass die Geometrie Ihres Teils eine Sichtlinienanwendung ermöglicht und dass das Basismaterial ausreichend hart ist, um den dünnen Film unter Betriebsbelastung zu stützen.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen, hochwertigen Finish liegt: Ihre wichtigste Investition wird in die Oberflächenvorbereitung fließen. Die PVD-Beschichtung repliziert die Textur der darunter liegenden Oberfläche perfekt, was bedeutet, dass ein poliertes Teil zu einer polierten Beschichtung führt.

- Wenn Ihr Teil komplexe interne Kanäle oder Sacklöcher aufweist: Sie müssen erkennen, dass Standard-PVD diese Bereiche nicht effektiv beschichtet, und entweder spezielle Vorrichtungen zur Rotation entwerfen oder alternative Technologien wie die chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

Letztendlich ist eine erfolgreiche PVD-Anwendung das Ergebnis einer Konstruktion für den gesamten Prozess, nicht nur für das Endteil.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Vorbereitung | Polieren, Strahlen, chemische Reinigung | Erzeugt eine chirurgisch saubere, aktive Oberfläche für optimale Haftung. |

| 2. Vorrichtung | Strategische Montage auf Gestellen | Gewährleistet eine gleichmäßige Beschichtung unter Berücksichtigung der Sichtliniennatur von PVD. |

| 3. Abscheidung | Verdampfung, Reaktion (optional), atomweise Kondensation | Baut einen dünnen, dichten und fest haftenden Film auf der Oberfläche des Teils auf. |

| 4. Qualitätskontrolle | Sichtprüfung, Dickenmessung (RFA) | Überprüft, ob die Beschichtung die Spezifikationen für Leistung und Aussehen erfüllt. |

Bereit, Ihre Komponenten mit einer Hochleistungs-PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien für Anwendungen zur Oberflächenbehandlung. Unsere Expertise stellt sicher, dass Ihre Teile die akribische Vorbereitung und kontrollierte Abscheidung erhalten, die für ein makelloses, langlebiges Finish erforderlich sind.

Wir helfen unseren Labor- und Fertigungskunden bei Folgendem:

- Überlegene Verschleißfestigkeit: Verlängern Sie die Lebensdauer von Schneidwerkzeugen, Formen und kritischen Komponenten.

- Dekorative Exzellenz: Erzeugen Sie lebendige, anlaufbeständige Oberflächen für Konsumgüter und medizinische Geräte.

- Technische Leistung: Tragen Sie Beschichtungen mit spezifischen Eigenschaften wie geringer Reibung oder chemischer Inertheit auf.

Lassen Sie uns besprechen, wie PVD-Beschichtung Ihre spezifische Herausforderung lösen kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten