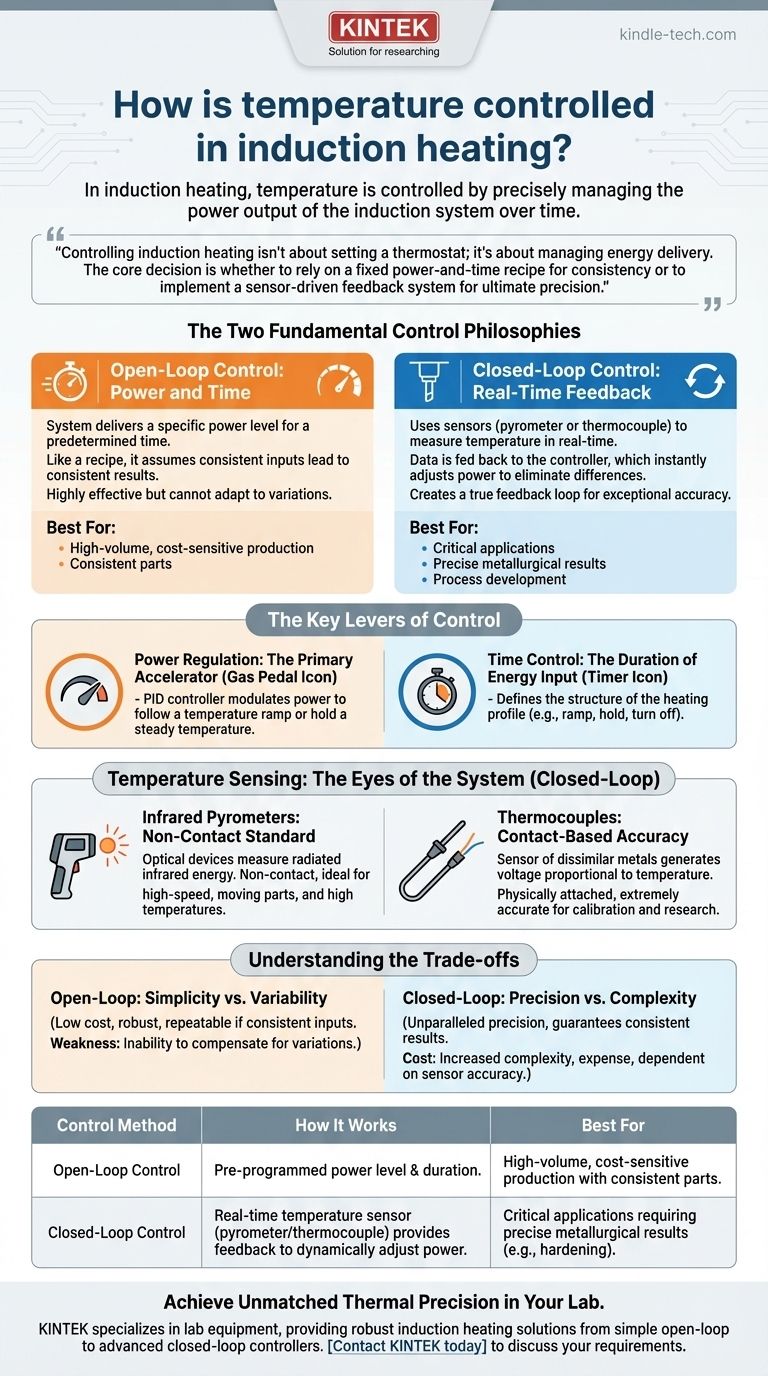

Bei der Induktionserwärmung wird die Temperatur durch präzises Management der Ausgangsleistung des Induktionssystems über die Zeit geregelt. Dies geschieht mit einer von zwei primären Methoden: einem einfachen, vorprogrammierten Zeitplan für Leistung und Dauer (Open-Loop-Regelung) oder einem ausgeklügelteren System, das Echtzeit-Temperatursensoren verwendet, um die Leistung kontinuierlich anzupassen und ein bestimmtes Ziel zu erreichen (Closed-Loop-Regelung).

Die Regelung der Induktionserwärmung ist nicht wie das Einstellen eines Thermostats; es geht um das Management der Energiezufuhr. Die Kernentscheidung ist, ob man sich für Konsistenz auf ein festes Leistungs- und Zeitrezept verlässt oder ein sensorbasiertes Rückkopplungssystem für ultimative Präzision implementiert.

Die zwei grundlegenden Regelphilosophien

Um eine Zieltemperatur zu erreichen, müssen Sie die Energiemenge regulieren, die das Werkstück aufnimmt. Dies geschieht durch zwei unterschiedliche Ansätze.

Open-Loop-Regelung: Leistung und Zeit

Dies ist die einfachste Regelmethode. Das System wird so programmiert, dass es eine bestimmte Leistungsstufe (z. B. 80 % der Maximalleistung) für eine vorbestimmte Zeit (z. B. 7,5 Sekunden) liefert.

Dieser Ansatz funktioniert wie ein Rezept. Er geht davon aus, dass, wenn Sie mit denselben Zutaten (Teilegeometrie, Material, Anfangstemperatur) beginnen und denselben Prozess (Leistung, Zeit, Teileposition) anwenden, Sie jedes Mal dasselbe Ergebnis erhalten werden.

Er ist für viele Anwendungen sehr effektiv, kann sich aber nicht an Prozessschwankungen anpassen.

Closed-Loop-Regelung: Echtzeit-Rückmeldung

Diese Methode verwendet einen Temperatursensor, wie z. B. ein Pyrometer oder ein Thermoelement, um die Temperatur des Teils in Echtzeit zu messen.

Diese Temperaturdaten werden an die Steuerung des Netzteils zurückgespeist. Die Steuerung vergleicht dann die tatsächliche Temperatur mit dem gewünschten Temperaturprofil und passt die Ausgangsleistung sofort an, um jede Differenz zu eliminieren.

Dies erzeugt einen echten Regelkreis, der es dem System ermöglicht, dynamisch auf Variablen zu reagieren und präzise Temperaturziele mit außergewöhnlicher Genauigkeit zu erreichen.

Die wichtigsten Regelgrößen

Unabhängig von der Philosophie wird die Temperatur letztendlich durch die Manipulation einiger Schlüsselvariablen gesteuert.

Leistungsregelung: Der primäre Beschleuniger

Die Ausgangsleistung des Netzteils ist das „Gaspedal“ des Induktionssystems. Eine Erhöhung der Leistung erhöht die Stärke des Magnetfeldes, was mehr Strom im Werkstück induziert und die Wärme schneller erzeugt.

In einem Closed-Loop-System moduliert ein PID-Regler (Proportional-Integral-Derivative) diesen Leistungspegel ständig, um einem Temperaturanstieg präzise zu folgen oder eine konstante „Halte“-Temperatur zu halten.

Zeitsteuerung: Die Dauer der Energiezufuhr

Die Zeit ist eine kritische Variable in jedem Heizprozess. In einem Open-Loop-System ist sie neben der Leistung der primäre Faktor, der die Endtemperatur bestimmt.

In einem Closed-Loop-System definiert die Zeit die Struktur des Heizprofils. Zum Beispiel könnte ein Profil lauten: „Auf 800 °C in 4 Sekunden aufheizen, 10 Sekunden bei 800 °C halten, dann ausschalten.“

Frequenz und Spulendesign: Die grundlegenden Parameter

Die Betriebsfrequenz des Systems und das Design der Induktionsspule sind grundlegend für den Prozess, werden aber typischerweise nicht zur Echtzeit-Temperaturregelung verwendet.

Diese Parameter werden während der anfänglichen Prozessdesignphase ausgewählt. Sie bestimmen, wo und wie effizient die Wärme erzeugt wird. Höhere Frequenzen erwärmen die Oberfläche (Skin-Effekt), während niedrigere Frequenzen tiefer in das Teil eindringen.

Temperaturerfassung: Die Augen des Systems

In einem Closed-Loop-System hängt die Genauigkeit des gesamten Prozesses von der Qualität der Temperaturmessung ab.

Infrarot-Pyrometer: Der berührungslose Standard

Pyrometer sind optische Geräte, die die von einem heißen Objekt abgestrahlte Infrarotenergie messen, um dessen Temperatur zu bestimmen. Sie sind die gebräuchlichsten Sensoren für die Induktionserwärmung.

Ihr Hauptvorteil ist die Berührungslosigkeit, wodurch sie ideal für schnelle automatisierte Linien, bewegliche Teile und sehr hohe Temperaturen sind, bei denen Kontaktsensoren zerstört würden.

Thermoelemente: Kontaktbasierte Genauigkeit

Ein Thermoelement ist ein Sensor, der aus zwei unähnlichen Metallen besteht, die eine kleine Spannung proportional zu ihrer Temperatur erzeugen. Es muss physisch am Werkstück befestigt werden, oft durch eine kleine Heftschweißung.

Obwohl für die meisten Produktionsanwendungen unpraktisch, sind Thermoelemente extrem genau und von unschätzbarem Wert für die anfängliche Prozessentwicklung, wissenschaftliche Forschung und zur Kalibrierung von Pyrometern.

Die Kompromisse verstehen

Die Wahl zwischen Open-Loop- und Closed-Loop-Regelung ist eine kritische technische Entscheidung mit direkten Auswirkungen auf Kosten, Komplexität und Qualität.

Open-Loop: Einfachheit vs. Variabilität

Ein Open-Loop-System ist einfach, robust und kostengünstig. Es ist hochgradig wiederholbar, solange alle Eingangsbedingungen – wie die anfängliche Teiletremperatur, die Positionierung in der Spule und die Materialeigenschaften – perfekt konsistent bleiben.

Seine größte Schwäche ist seine Unfähigkeit, Prozessschwankungen auszugleichen. Ein Teil, das zu Beginn etwas wärmer ist oder weiter von der Spule entfernt positioniert ist, erreicht eine andere Endtemperatur, was für kritische Anwendungen inakzeptabel sein kann.

Closed-Loop: Präzision vs. Komplexität

Ein Closed-Loop-System bietet unübertroffene Präzision und garantiert ein konsistentes Ergebnis, selbst wenn sich Eingabevariablen ändern. Es kann ein thermisches Profil perfekt replizieren und so wiederholbare metallurgische Eigenschaften gewährleisten.

Diese Präzision geht auf Kosten erhöhter Komplexität und Kosten. Das System erfordert Sensoren, ausgeklügelte Steuerungen und eine sorgfältige Einrichtung. Es hängt auch von der Genauigkeit des Sensors ab; eine verschmutzte Pyrometerlinse oder eine falsche Emissionsgradeinstellung kann Fehler verursachen.

Die richtige Regelstrategie wählen

Ihre Wahl zwischen Open-Loop- und Closed-Loop-Regelung hängt vollständig von Ihren Prozessanforderungen und Endzielen ab.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen Großserienproduktion mit hoher Teilekonsistenz liegt: Ein Open-Loop-System, das auf Leistung und Zeit basiert, ist oft die robusteste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf metallurgischer Präzision für kritische Komponenten (wie Härten oder Anlassen) liegt: Ein Closed-Loop-System mit Pyrometer ist unerlässlich, um wiederholbare Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung oder Laborarbeit liegt: Ein Closed-Loop-System, oft mit Thermoelementen, ist unerlässlich, um genaue Daten zu sammeln und einen zuverlässigen Heizprozess zu etablieren.

Durch das Verständnis dieser Regelprinzipien können Sie einen Induktionserwärmungsprozess entwickeln, der in jedem Zyklus präzise, wiederholbare Ergebnisse liefert.

Zusammenfassungstabelle:

| Regelmethode | Funktionsweise | Am besten geeignet für |

|---|---|---|

| Open-Loop-Regelung | Vorprogrammierte Leistungsstufe & Dauer. | Großserienproduktion mit hohen Stückzahlen und gleichbleibenden Teilen. |

| Closed-Loop-Regelung | Echtzeit-Temperatursensor (Pyrometer/Thermoelement) liefert Rückmeldung zur dynamischen Leistungsanpassung. | Kritische Anwendungen, die präzise metallurgische Ergebnisse erfordern (z. B. Härten). |

Erzielen Sie unübertroffene thermische Präzision in Ihrem Labor

Ob Sie einen neuen Prozess in einer Forschungsumgebung entwickeln oder eine hochvolumige, wiederholbare Erwärmung für die Produktion benötigen, die Wahl der richtigen Regelstrategie ist entscheidend. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet robuste Induktionserwärmungslösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – von einfachen Open-Loop-Systemen bis hin zu fortschrittlichen Closed-Loop-Reglern mit präziser Temperaturrückmeldung.

Lassen Sie sich von unseren Experten bei der Entwicklung eines Systems unterstützen, das präzise, wiederholbare Ergebnisse für Ihre kritischsten Anwendungen garantiert. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Induktionserwärmung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Wie erleichtert ein Heizsystem mit hochpräziser Temperaturregelung die Untersuchung der Korrosion von Edelstahl?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?