Vakuumlöten ist ein hochreines Fügeverfahren, bei dem ein spezielles Füllmetall verwendet wird, um zwei oder mehr Grundmetalle in einem kontrollierten Vakuumofen miteinander zu verbinden. Durch das Erhitzen der Baugruppe in einem nahezu perfekten Vakuum schmilzt das Füllmetall bei einer niedrigeren Temperatur als die Grundmetalle und fließt in die engen Spalten zwischen ihnen, um beim Abkühlen eine außergewöhnlich saubere, starke und dauerhafte Verbindung zu bilden.

Der Hauptvorteil des Vakuumlötens liegt in seiner Fähigkeit, überlegene metallurgische Verbindungen ohne korrosive chemische Flussmittel herzustellen. Die VakUum-Umgebung selbst verhindert Oxidation und reinigt die Bauteiloberflächen aktiv, was zu einer Verbindung führt, die oft stärker und zuverlässiger ist als die Grundmetalle, die sie verbindet.

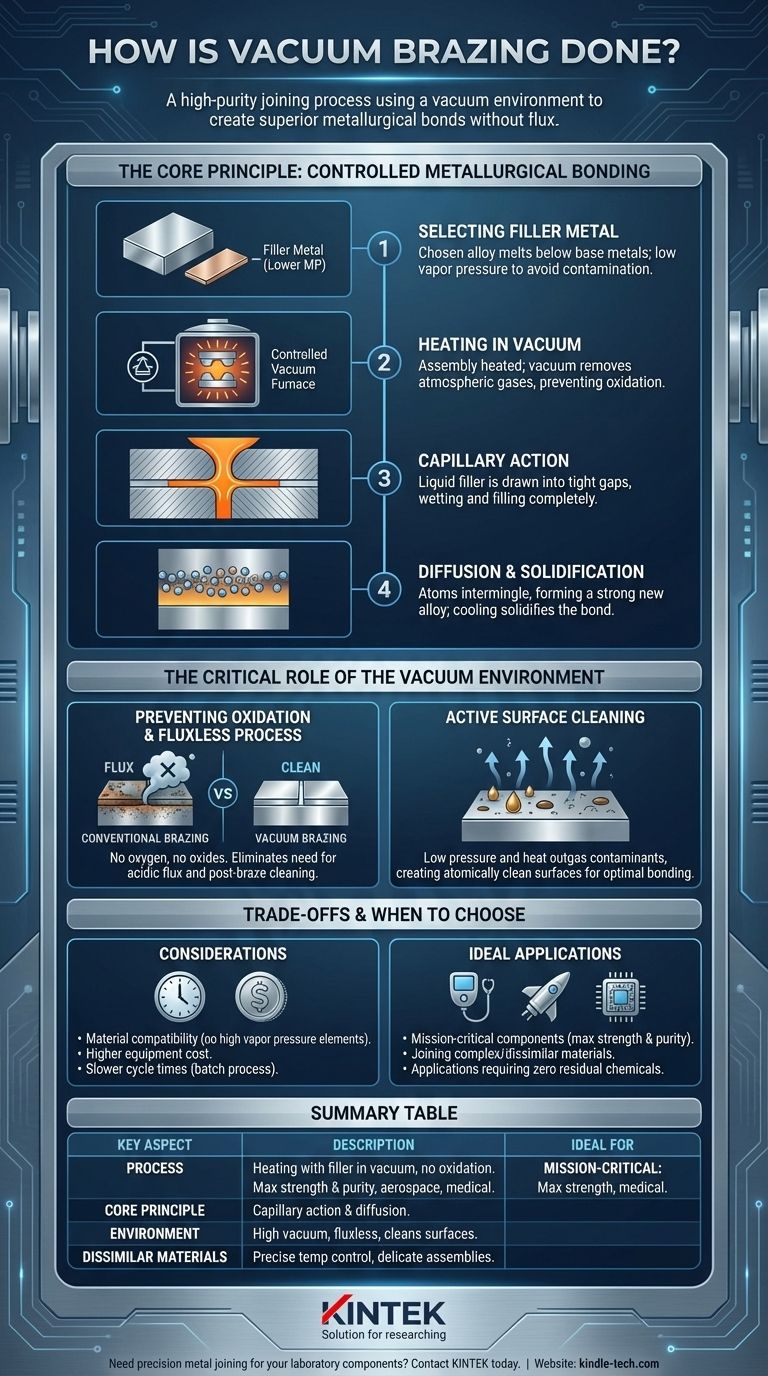

Das Kernprinzip: Kontrollierte metallurgische Bindung

Das Vakuumlöten ist ein präziser thermischer und chemischer Prozess. Der Erfolg hängt von der Wechselwirkung zwischen dem Füllmetall, den Grundmetallen und der Vakuumumgebung ab.

Auswahl des Füllmetalls

Der Prozess hängt von einem Füllmetall (oder Lötlegierung) ab, dessen Schmelzpunkt deutlich niedriger ist als der der zu verbindenden Komponenten. Dies ermöglicht es dem Füllmaterial, flüssig zu werden, während die Grundmetalle fest bleiben.

Diese Legierungen werden sorgfältig ausgewählt, um sicherzustellen, dass sie keine Elemente mit hohem Dampfdruck enthalten, die im Vakuum verdampfen und den Ofen sowie die endgültige Verbindung kontaminieren könnten.

Kapillarwirkung in der Verbindung

Sobald das Füllmetall schmilzt, übernimmt ein Naturphänomen namens Kapillarwirkung. Die flüssige Legierung wird in den schmalen, gleichmäßigen Spalt zwischen den eng anliegenden Grundmetallteilen gezogen.

Diese Wirkung stellt sicher, dass die gesamte Verbindung vollständig benetzt und gefüllt wird, was für die Erzielung einer lückenfreien, hochfesten Verbindung von entscheidender Bedeutung ist.

Diffusion und Verfestigung

Bei der Löttemperatur beginnen Atome des flüssigen Füllmetalls in die festen Grundmetalloberflächen zu diffundieren, und umgekehrt. Dieses Vermischen erzeugt eine neue, starke Legierung an der Verbindungsstelle.

Während die Baugruppe vorsichtig abgekühlt wird, verfestigt sich das Füllmetall und bildet eine kontinuierliche, feste metallurgische Verbindung zwischen den Komponenten.

Die entscheidende Rolle der Vakuumumgebung

Die Verwendung eines Vakuumofens unterscheidet dieses Verfahren grundlegend von anderen Lötverfahren. Das Vakuum ist nicht nur ein leerer Raum; es ist ein aktiver Teil des Prozesses.

Verhinderung der Oxidation

Die Hauptfunktion des Vakuums besteht darin, atmosphärische Gase, insbesondere Sauerstoff, zu entfernen. Ohne Sauerstoff während des Hochtemperatur-Heizzyklus können sich keine Oxide auf den Metalloberflächen bilden.

Deshalb ist das Verfahren flussmittelfrei. Beim herkömmlichen Löten ist ein saures Flussmittel erforderlich, um Oxide aufzulösen, aber das Vakuum macht diesen Schritt überflüssig und beseitigt das Risiko von Flussmitteleinschlüssen und Nachlötkorrosion.

Deoxidierung und Reinigung der Oberfläche

Ein Hochvakuum verhindert nicht nur die Oxidation; es kann die Komponenten aktiv reinigen. Die Kombination aus niedrigem Druck und hoher Hitze bewirkt, dass Verunreinigungen wie Spuren von Ölen und sogar einige Oberflächenoxide gasförmig werden und abgesaugt werden.

Dieser „Entgasungseffekt“ führt zu atomar sauberen Oberflächen, was die ideale Voraussetzung für die Herstellung der stärkstmöglichen metallurgischen Verbindung ist.

Abwägungen und Überlegungen

Obwohl das Vakuumlöten leistungsstark ist, handelt es sich um ein spezialisiertes Verfahren mit spezifischen Anforderungen und Einschränkungen, die für eine erfolgreiche Anwendung verstanden werden müssen.

Kompatibilität von Füllmetall und Grundmetall

Die Auswahl der Fülllegierung ist entscheidend. Die Verwendung einer Legierung mit Elementen wie Zink, Blei oder Cadmium führt dazu, dass diese im Vakuum verdampfen, was zu einer schlechten Verbindungsqualität und einer starken Kontamination der teuren Ofenausrüstung führt.

Ebenso sind einige Grundmaterialien nicht für das Vakuumlöten geeignet, da sie einen hohen Dampfdruck aufweisen und sich bei erhöhten Temperaturen im Vakuum zersetzen können.

Hohe Ausrüstungs- und Prozesskosten

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Der Prozess selbst ist auch zeitaufwändiger als Verfahren bei Umgebungsluft, da die Kammer evakuiert, präzise Heiz- und Abkühlprofile gefahren und die Ausrüstung gewartet werden muss.

Langsamere Zykluszeiten

Der gesamte Prozess – vom Beladen und Evakuieren des Vakuums über das Erhitzen und Halten der Temperatur bis hin zum Abkühlen – ist von Natur aus langsamer als die meisten Schweiß- oder Brennerlötvorgänge. Dies macht es besser für die Serienproduktion als für den Einzelstückfluss geeignet.

Wann sollte man sich für das Vakuumlöten entscheiden?

Die Entscheidung für das Vakuumlöten sollte von den technischen Anforderungen des Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Das Vakuumlöten ist die überlegene Wahl für missionskritische Komponenten in der Luft- und Raumfahrt, der Medizintechnik und der Hochleistungselektronik, bei denen die Verbindungsintegrität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder unterschiedlicher Materialien liegt: Der Prozess bietet eine außergewöhnlich präzise und gleichmäßige Temperaturkontrolle und eignet sich daher ideal für das Verbinden empfindlicher Baugruppen oder Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung der Nachlöt-Reinigung liegt: Das flussmittelfreie Vakuumlöten erzeugt Fertigteile, die direkt aus dem Ofen hell und sauber kommen, was erhebliche Arbeitskosten spart und Probleme mit Restchemikalien verhindert.

Durch die Kontrolle der Fügeumgebung auf molekularer Ebene liefert das Vakuumlöten ein Maß an Qualität und Zuverlässigkeit, das herkömmliche Methoden nur schwer erreichen können.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen einer Metallbaugruppe mit Füllmetall in einem Vakuumofen, um eine metallurgische Verbindung ohne Oxidation herzustellen. |

| Kernprinzip | Kontrollierte Kapillarwirkung und Diffusion des Füllmetalls in die Grundmetalle unter Vakuum. |

| Umgebung | Hochvakuum verhindert Oxidation, macht den Einsatz von Flussmittel überflüssig und reinigt die Oberflächen aktiv. |

| Ideal für | Verbinden komplexer oder unterschiedlicher Materialien, missionskritische Komponenten, die maximale Festigkeit und Reinheit erfordern. |

| Zu berücksichtigende Faktoren | Höhere Ausrüstungskosten, langsamere Zykluszeiten, erfordert kompatible Füll-/Grundmetalle. |

Benötigen Sie Präzisionsmetallverbindungen für Ihre Laborbauteile? KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötanlagen, die für überlegene metallurgische Verbindungen entwickelt wurden. Unsere Laborgeräte gewährleisten saubere, starke und zuverlässige Verbindungen für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Hochleistungselektronik. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise im Vakuumlöten die Fähigkeiten und die Produktqualität Ihres Labors verbessern kann!

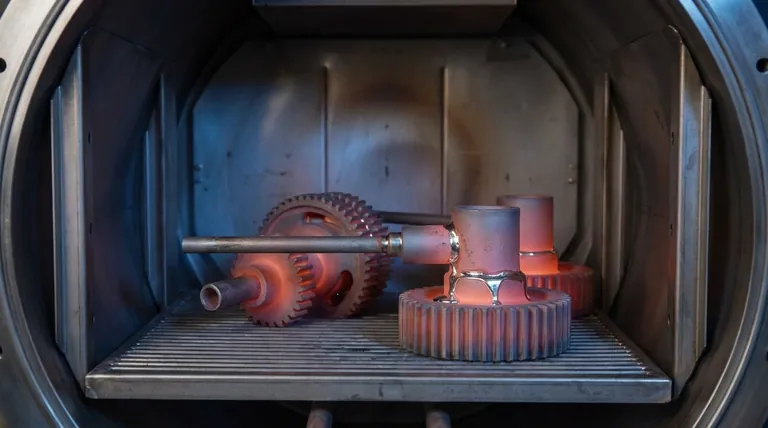

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Was ist ein Hartlöt-Reparaturverfahren? Eine Niedrigtemperatur-Lösung für starke, nahtlose Metallverbindungen