Es gibt keine einzige Antwort auf die Dauer eines Vakuumwärmebehandlungszyklus. Die Gesamtzeit hängt stark vom spezifischen Material, der Größe und Dicke des Teils sowie der Gesamtmasse der zu bearbeitenden Ladung ab. Ein vollständiger Zyklus kann von nur wenigen Stunden für kleine, einfache Komponenten bis zu weit über 24 Stunden für sehr große oder komplexe Teile reichen.

Die entscheidende Erkenntnis ist, dass ein Vakuumwärmebehandlungszyklus kein fester, von der Stange erhältlicher Prozess ist. Es handelt sich um ein präzise konstruiertes thermisches Profil, das auf das Material, die Geometrie und die gewünschten Endeigenschaften des Werkstücks zugeschnitten ist.

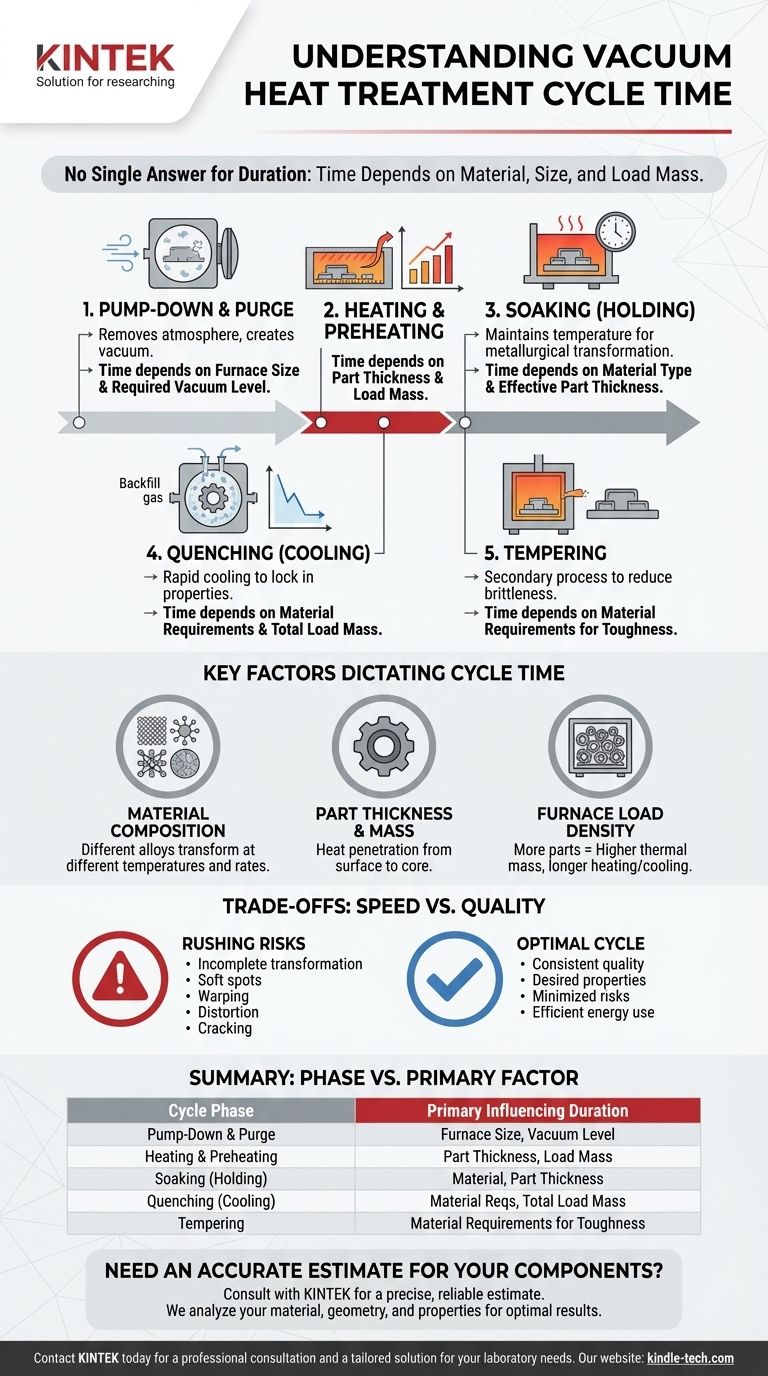

Den Vakuumwärmebehandlungszyklus aufschlüsseln

Um die Gesamtzeit zu verstehen, müssen Sie zunächst die einzelnen Phasen verstehen. Jede Phase hat einen bestimmten Zweck, und ihre Dauer wird durch unterschiedliche physikalische Prinzipien bestimmt.

Die Evakuierungs- und Spülphase

Bevor das Aufheizen beginnt, muss die Ofenkammer von der Atmosphäre befreit werden, um ein Vakuum zu erzeugen. Bei dieser Phase kommen leistungsstarke Pumpen zum Einsatz, die die Luft absaugen, und oft wird die Kammer anschließend mit einem Inertgas wie Stickstoff oder Argon geflutet, um verbleibenden Sauerstoff zu entfernen, bevor erneut evakuiert wird.

Die erforderliche Zeit hängt von der Größe des Ofens und dem erforderlichen Vakuumgrad ab. Größere Kammern benötigen naturgemäß länger zum Evakuieren.

Die Aufheiz- und Vorwärmphase

Dies ist der Schritt, bei dem die Ofentemperatur auf die Ziel-Prozesstemperatur angehoben wird. Bei vielen Materialien handelt es sich hierbei nicht um einen einzigen, direkten Anstieg.

Der Zyklus beinhaltet oft einen oder mehrere Vorwärmschritte, bei denen die Temperatur auf einen Zwischenpunkt angehoben und dort gehalten wird. Dies ermöglicht eine Temperaturausgleichung im gesamten Bauteil, insbesondere bei Teilen mit unterschiedlichen Dicken, und verhindert so thermische Schocks und Verformungen.

Die Haltephase (Soaking)

Sobald das Material die endgültige Zieltemperatur erreicht hat, wird es für einen bestimmten Zeitraum „gehalten“ oder „durchwärmt“ (Soaking). Dies ist die kritischste Phase, um die gewünschte metallurgische Umwandlung zu erreichen.

Die Haltezeit ist ein berechneter Wert, keine Schätzung. Wie Ihr Referenzhinweis besagt, wird sie durch die effektive Dicke des Werkstücks bestimmt. Das Ziel ist es sicherzustellen, dass der Kern des dicksten Abschnitts die Zieltemperatur erreicht und die vollständige metallurgische Veränderung durchläuft.

Die Abschreckphase (Abkühlung)

Nach dem Halten müssen die Teile mit einer bestimmten Geschwindigkeit abgekühlt werden, um die gewünschten Eigenschaften, wie z. B. die Härte, zu fixieren. In einem Vakuumofen geschieht dies typischerweise durch das Fluten der Kammer mit hochreinem Inertgas (wie Stickstoff oder Helium) und dessen Zirkulation durch einen leistungsstarken Ventilator.

Die Abkühlrate wird durch die Anforderungen des Materials bestimmt. Einige Werkzeugstähle benötigen ein extrem schnelles Abschrecken, während andere Legierungen möglicherweise eine langsamere, kontrolliertere Abkühlung benötigen, um Rissbildung zu vermeiden. Die Gesamtmasse der Ladung beeinflusst die Zeit, die benötigt wird, um die Wärme abzuführen, erheblich.

Die Anlassphase

Bei vielen Härtungsprozessen ist ein anschließender Anlasszyklus erforderlich. Dies ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die die Sprödigkeit reduziert und die Zähigkeit des gehärteten Materials erhöht.

Das Anlassen kann die Gesamtprozesszeit um mehrere Stunden verlängern und wird oft in einem separaten Ofen durchgeführt, um die Workflow-Effizienz zu verbessern.

Schlüsselfaktoren, die die Zykluszeit bestimmen

Drei Hauptvariablen steuern die Länge jeder Phase im Wärmebehandlungszyklus.

Materialzusammensetzung

Unterschiedliche Legierungen wandeln sich bei unterschiedlichen Temperaturen und Geschwindigkeiten um. Ein hochlegierter Werkzeugstahl erfordert ein völlig anderes Temperaturprofil und eine andere Haltezeit als ein einfacher niedriglegierter Stahl oder eine Nickelbasis-Superlegierung.

Teiledicke und Masse

Dies ist der wichtigste Einzelfaktor. Die Wärme muss von der Oberfläche in den Kern des Teils eindringen. Je dicker der Querschnitt des Teils, desto länger sind die Aufheiz- und Haltezeiten, die erforderlich sind, damit der Kern die richtige Temperatur erreicht.

Ladungsdichte im Ofen

Ein mit vielen Teilen gefüllter Ofen hat eine viel höhere thermische Masse als ein Ofen mit nur einem Teil. Es braucht einfach mehr Energie und Zeit, um die gesamte Ladung gleichmäßig zu erhitzen und sie während des Abschreckens abzukühlen.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Es kann verlockend sein, die Zykluszeiten zu verkürzen, um den Durchsatz zu erhöhen, aber dies birgt erhebliche Risiken.

Die Gefahr der Prozessbeschleunigung

Eine unzureichende Haltezeit kann zu einer unvollständigen metallurgischen Umwandlung führen, was zu weichen Stellen oder inkonsistenter Härte führt. Zu schnelles Aufheizen oder Abkühlen kann innere Spannungen erzeugen, wodurch sich Teile verziehen, verformen oder sogar verziehen.

Die Kosten eines übermäßig konservativen Zyklus

Umgekehrt führen übermäßig lange Zyklen nicht unbedingt zu einer besseren Qualität und verschwenden Ressourcen. Dies erhöht den Energieverbrauch und bindet teure Ofenkapazitäten, was die Gesamtkosten der Behandlung erhöht, ohne einen Mehrwert zu schaffen.

Schätzung der Zeit für Ihr spezifisches Projekt

Um eine genaue Schätzung zu erhalten, müssen Sie von allgemeinen Fragen zu spezifischen Details übergehen. Der beste Ansatz ist die direkte Konsultation mit einem Wärmebehandlungsspezialisten, dem Sie die erforderlichen Informationen zur Verfügung stellen.

- Wenn Ihr Hauptaugenmerk auf einem Budgetangebot liegt: Geben Sie die Materialart, die Gesamtabmessungen und die maximale Querschnittsdicke des Teils an.

- Wenn Ihr Hauptaugenmerk auf der Prozessplanung für eine kritische Komponente liegt: Sie müssen eine detaillierte technische Zeichnung, die spezifische Materialgüte und die erforderlichen Endeigenschaften (z. B. Härtebereich, Einsatztiefe) angeben.

- Wenn Ihr Hauptaugenmerk auf der Optimierung eines Hochvolumen-Produktionslaufs liegt: Arbeiten Sie mit Ihrem Wärmebehandler zusammen, um die Konfiguration der Ofenladung und die Teileausrichtung zu analysieren, da dies die Zykluseffizienz erheblich beeinflussen kann.

Letztendlich ist die Dauer eines Vakuumwärmebehandlungszyklus die Zeit, die erforderlich ist, um die korrekten metallurgischen Eigenschaften zuverlässig und wiederholbar zu erreichen.

Zusammenfassungstabelle:

| Zyklusphase | Hauptfaktor, der die Dauer beeinflusst |

|---|---|

| Evakuierung & Spülung | Größe der Ofenkammer & Erforderlicher Vakuumgrad |

| Aufheizen & Vorwärmen | Teiledicke & Ladungsmasse |

| Halten (Soaking) | Materialtyp & Effektive Teiledicke |

| Abschrecken (Abkühlen) | Materialanforderungen & Gesamtladungsmasse |

| Anlassen | Materialanforderungen an die Zähigkeit |

Benötigen Sie eine genaue Schätzung der Zykluszeit für Ihre spezifischen Komponenten?

Die Dauer eines Vakuumwärmebehandlungszyklus ist entscheidend für Ihre Projektplanung und Qualität. Raten Sie nicht – holen Sie sich eine präzise, zuverlässige Schätzung von den Experten bei KINTEK.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für präzise thermische Prozesse. Indem wir Ihr Material, Ihre Teilegeometrie und Ihre gewünschten Eigenschaften verstehen, können wir Ihnen helfen, die optimale Zykluszeit zu bestimmen, um hervorragende Ergebnisse ohne kostspielige Verzögerungen oder Qualitätsprobleme zu gewährleisten.

Kontaktieren Sie KINTEK noch heute für eine professionelle Beratung und eine maßgeschneiderte Lösung für Ihre Laboranforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten