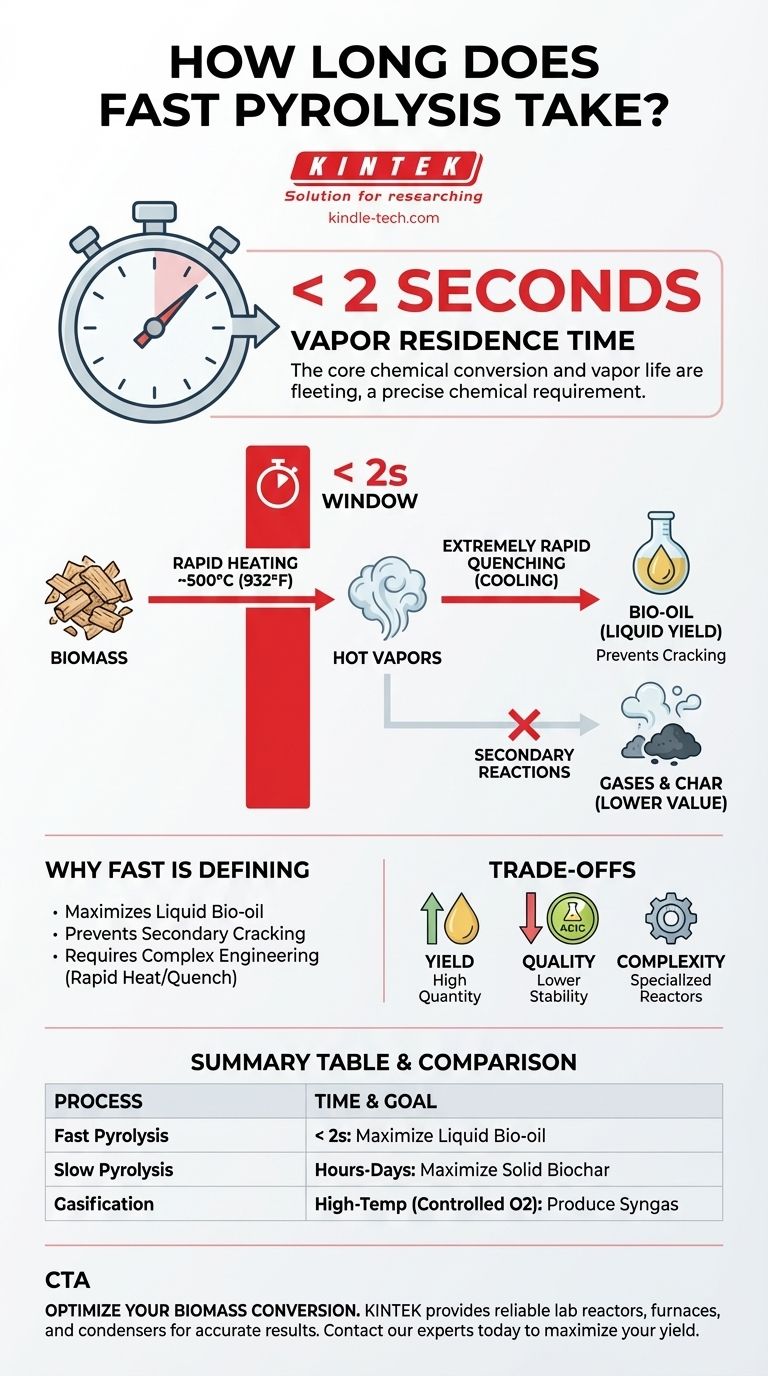

Bei der schnellen Pyrolyse ist die chemische Kernumwandlung in weniger als zwei Sekunden abgeschlossen. Dieser Prozess beinhaltet das Erhitzen von Biomasse auf hohe Temperaturen in Abwesenheit von Sauerstoff, ein Schritt, dem eine extrem schnelle Abkühlung folgen muss. Der Begriff „schnell“ bezieht sich speziell auf diese sehr kurze „Verweilzeit der Dämpfe“ – das kurze Zeitfenster, in dem die Biomasse-Dämpfe existieren, bevor sie zu flüssigem Bioöl kondensiert werden.

Die entscheidende Erkenntnis ist, dass die extreme Geschwindigkeit der schnellen Pyrolyse nicht der industriellen Durchsatzleistung dient, sondern eine präzise chemische Anforderung darstellt. Diese kurze Reaktionszeit ist unerlässlich, um die Ausbeute an flüssigem Bioöl zu maximieren, indem verhindert wird, dass es weiter zu weniger wertvollen Gasen zerfällt.

Warum „Schnell“ das bestimmende Merkmal ist

Der gesamte Prozess der schnellen Pyrolyse ist auf ein spezifisches Zeitlimit ausgelegt. Diese Beschränkung ist der Schlüssel zur Steuerung des chemischen Ergebnisses und zur Erzielung des gewünschten flüssigen Produkts.

Das Ziel: Maximierung des flüssigen Bioöls

Das Hauptziel der schnellen Pyrolyse ist die Umwandlung fester Biomasse in eine hohe Ausbeute eines flüssigen Produkts, bekannt als Bioöl oder Pyrolyseöl. Wie die Referenzen erwähnen, birgt dieses Bioöl Potenzial als erneuerbarer Ausgangsstoff für Kraftstoffe und Chemikalien.

Der Mechanismus: Schnelles Erhitzen und Abschrecken

Um dies zu erreichen, werden fein gemahlene Biomassepartikel mit extrem hoher Rate auf etwa 500 °C erhitzt. Dieser thermische Schock zersetzt die komplexen Polymere in der Biomasse (wie Zellulose und Lignin) in kleinere, flüchtige Moleküle, die einen heißen Dampf bilden.

Entscheidend ist, dass diese heißen Dämpfe genauso schnell abgekühlt oder abgeschreckt (gequencht) werden müssen. Dies fixiert ihre chemische Struktur und kondensiert sie zum flüssigen Bioölprodukt.

Das kritische Zeitfenster: Verweilzeit der Dämpfe

Die Dauer zwischen der Entstehung der heißen Dämpfe und deren Abschrecken ist die Verweilzeit der Dämpfe. Dies ist die spezifische Zeit, auf die sich die Frage des Benutzers bezieht.

Damit die schnelle Pyrolyse erfolgreich ist, muss diese Zeit unglaublich kurz sein – typischerweise weniger als zwei Sekunden. Dieses kurze Zeitfenster ist das definierende Merkmal des gesamten Prozesses.

Die Kompromisse der Geschwindigkeit verstehen

Obwohl diese Geschwindigkeit für die Maximierung der Flüssigausbeute unerlässlich ist, schafft sie erhebliche technische Herausforderungen und bestimmt die Qualität des resultierenden Produkts.

Ausbeute vs. Produktqualität

Das schnelle Abschrecken, das die Bioölausbeute maximiert, schließt auch viele unerwünschte Verbindungen in der Flüssigkeit ein. Das resultierende Bioöl ist stark sauerstoffhaltig, sauer und thermisch instabil.

Es kann ohne erhebliche und kostspielige Aufbereitung nicht als direkter Ersatz für Rohöl verwendet werden. Der Prozess priorisiert die Quantität der Flüssigkeit über die Qualität dieser Flüssigkeit.

Der Feind der Ausbeute: Sekundärreaktionen

Der Grund, warum die Verweilzeit der Dämpfe so kurz sein muss, ist die Verhinderung von Sekundärreaktionen. Wenn die heißen Dämpfe länger als ein paar Sekunden bei hohen Temperaturen verbleiben, beginnen sie zu „cracken“ (zerfallen).

Dieses sekundäre Cracken zersetzt die wertvollen Dampfmoleküle weiter in nicht kondensierbare Gase (wie CO, CO₂) und festes Koks, wodurch die endgültige Ausbeute an flüssigem Bioöl drastisch reduziert wird.

Komplexe technische Anforderungen

Das Erreichen von Wärmetransferraten, die hoch genug sind, um Biomasse in Sekunden zu pyrolysieren, ist eine große technische Herausforderung. Es erfordert sehr kleine Partikelgrößen und spezialisierte Reaktoren, wie zirkulierende Wirbelschicht- oder Ablationsreaktoren, was die Komplexität und die Kosten des Betriebs erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Reaktionszeit ist die kritischste Variable bei der Bestimmung des Outputs eines thermischen Biomasseumwandlungsprozesses. Ihr beabsichtigtes Produkt bestimmt die erforderliche Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bioöl für Kraftstoffvorläufer liegt: Die schnelle Pyrolyse mit einer Verweilzeit der Dämpfe von unter 2 Sekunden ist der richtige Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von festem Biochar zur Bodenverbesserung liegt: Ein viel langsamerer Prozess, die langsame Pyrolyse (oder Karbonisierung), mit Verweilzeiten von Stunden bis Tagen, ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Synthesegas für die Stromerzeugung oder chemische Synthese liegt: Die Vergasung, ein Hochtemperaturprozess mit einer kontrollierten Menge an Sauerstoff, ist die geeignete Technologie.

Letztendlich ist die Kontrolle der Reaktionszeit der grundlegende Hebel zur Bestimmung des Endprodukts, das Sie aus Biomasse erhalten.

Zusammenfassungstabelle:

| Prozessaspekt | Wesentliches Detail |

|---|---|

| Kernreaktionszeit | < 2 Sekunden (Verweilzeit der Dämpfe) |

| Hauptziel | Maximierung der Bioölausbeute |

| Typische Temperatur | ~500°C (932°F) |

| Wesentliche Beschränkung | Verhinderung des sekundären Crackens von Dämpfen |

| Alternativprozess (Langsame Pyrolyse) | Stunden bis Tage (zur Biochar-Produktion) |

Bereit, Ihren Biomasseumwandlungsprozess zu optimieren?

Das Verständnis der genauen Reaktionskinetik ist entscheidend für die Auswahl der richtigen Laborausrüstung. Ob Sie schnelle Pyrolyse für Bioöl, langsame Pyrolyse für Biochar oder Vergasung für Synthesegas erforschen, KINTEK bietet die zuverlässigen, Hochleistungs-Laborreaktoren, Öfen und Kondensatoren, die Sie benötigen, um genaue und reproduzierbare Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEKs spezialisierte Laborausrüstung Ihnen helfen kann, Ausbeute und Effizienz in Ihrer Forschung zur thermischen Umwandlung zu maximieren.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche der folgenden Messmethoden wird häufig zur Bestimmung der Dicke von Dünnschichten verwendet? Ein Leitfaden zur Auswahl der richtigen Methode

- Was sind die Herausforderungen der Bioraffinerie? Überwindung wichtiger Hürden für eine nachhaltige Kraftstoffproduktion

- Was wird zum Erhitzen von chemischen Reaktionslösungen verwendet? Wählen Sie die richtige Methode für präzise Kontrolle

- Warum wird bei der Verdampfung ein Wasserbad verwendet?Effiziente und sichere Lösungsmittelentfernung gewährleisten

- Welche Materialien können beim Sintern verwendet werden? Entdecken Sie Metalle, Keramiken & Verbundwerkstoffe

- Was ist Vakuumsputtern? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was sind die Vor- und Nachteile der Kaltumformung gegenüber der Warmumformung? Ein Leitfaden zur Auswahl des richtigen Metallformverfahrens

- Wie ist eine Pyrolyseanlage aufgebaut? Eine Aufschlüsselung der 4 Schlüsselsysteme