Im Wesentlichen ist die Biomassepyrolyse ein thermischer Zersetzungsprozess, der in Abwesenheit von Sauerstoff stattfindet und organische Materialien in feste, flüssige und gasförmige Produkte zerlegt. Die Hauptschritte umfassen die Vorbereitung und Trocknung der Biomasse, das Erhitzen in einem Reaktor, um den chemischen Abbau auszulösen, und schließlich die Trennung und Sammlung der entstehenden Pflanzenkohle, des Bioöls und des Biogases.

Die Kernfunktion der Pyrolyse besteht nicht nur darin, Biomasse zu verbrennen, sondern sie strategisch zu dekonstruieren. Durch die Kontrolle der Hitze in einer sauerstoffarmen Umgebung können Sie die Biomasse systematisch in einen kohlenstoffreichen Feststoff (Pflanzenkohle), einen flüssigen Energieträger (Bioöl) und ein brennbares Gas (Biogas) trennen.

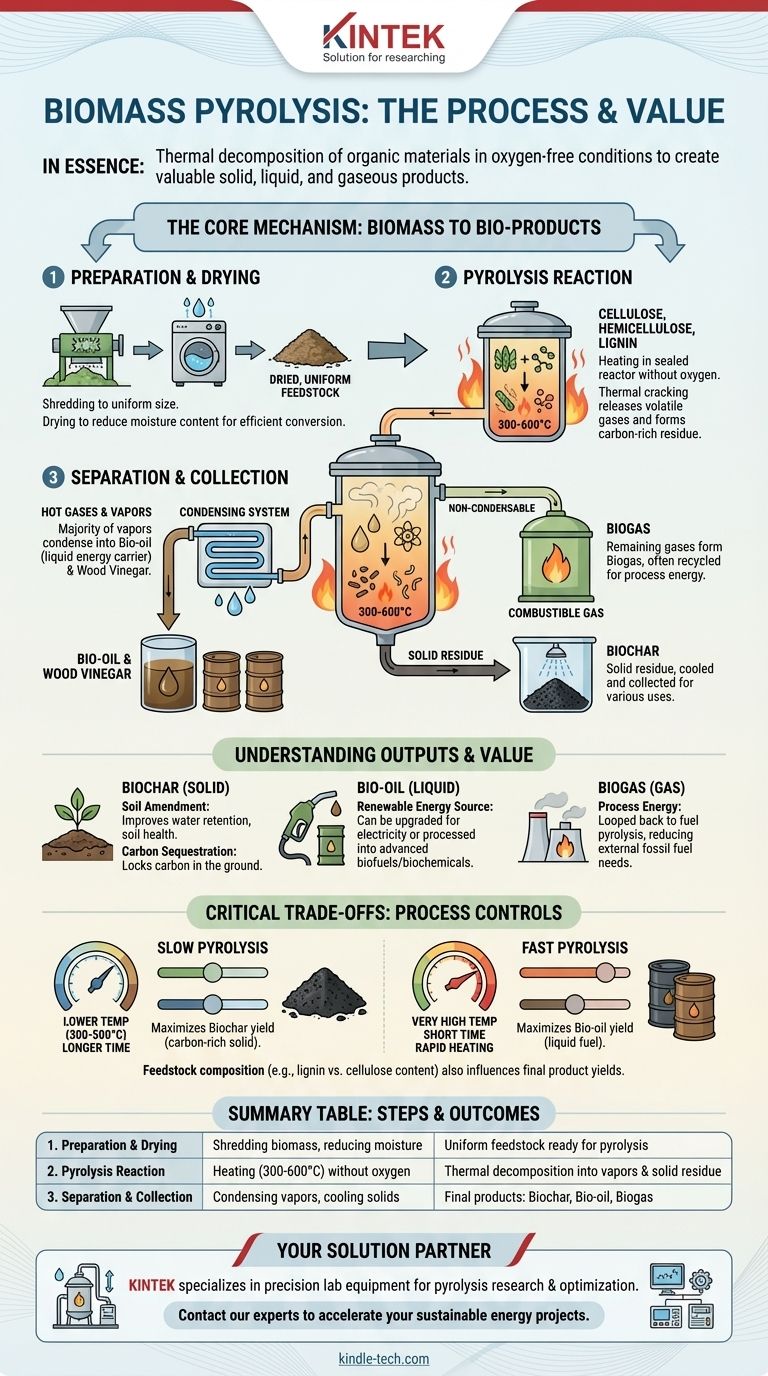

Der Kernmechanismus: Von Biomasse zu Bio-Produkten

Das Verständnis der Pyrolyse erfordert die Betrachtung als einen kontrollierten, mehrstufigen Transformationsprozess. Es geht weniger um Zerstörung als vielmehr um Umwandlung. Eine Pyrolyseanlage ist um diesen Fluss herum konzipiert, vom Rohstoffeintrag bis zum veredelten Produktausstoß.

Schritt 1: Rohstoffvorbereitung und Trocknung

Bevor die Hauptreaktion beginnen kann, muss die Rohbiomasse vorbereitet werden. Dies beinhaltet in der Regel das Zerkleinern oder Hacken des Materials auf eine einheitliche Größe, um eine gleichmäßige Erwärmung zu gewährleisten.

Am wichtigsten ist, dass die Biomasse getrocknet wird, um ihren Feuchtigkeitsgehalt zu reduzieren. Wasser verbraucht eine erhebliche Energiemenge zur Verdampfung und kann die Effizienz der Pyrolyse-Reaktion beeinträchtigen, daher ist dieser vorbereitende Schritt für einen effektiven Prozess unerlässlich.

Schritt 2: Die Pyrolyse-Reaktion

Dies ist das Herzstück des Prozesses. Die vorbereitete Biomasse gelangt in einen versiegelten Reaktor, der bei hohen Temperaturen (typischerweise 300–600 °C oder höher) nahezu vollständig ohne Sauerstoff erhitzt wird.

Die intensive Hitze bewirkt, dass sich die Hauptbestandteile der Biomasse – Zellulose, Hemizellulose und Lignin – chemisch zersetzen. Dieses thermische Cracken setzt flüchtige Gase frei und hinterlässt einen festen, kohlenstoffreichen Rückstand.

Schritt 3: Produkttrennung und Sammlung

Das Gemisch aus heißen Gasen und festem Rückstand verlässt den Reaktor und gelangt in die Trennphase.

Der feste Rückstand, bekannt als Pflanzenkohle (Biochar) oder Biokohle, wird typischerweise mit Wasser gekühlt und zur Sammlung abgeführt.

Die heißen Dämpfe werden in ein Kondensationssystem geleitet. Beim Abkühlen verflüssigt sich der Großteil der Dämpfe zu einer Flüssigkeit, die als Bioöl (oder Teer) und Essigbaumessenz bekannt ist und in Tanks gesammelt wird.

Die verbleibenden Gase, die nicht kondensieren, bilden das sogenannte Biogas oder Synthesegas. Dieses Gas wird oft recycelt, um die Wärme für den Pyrolyse-Reaktor bereitzustellen, was das gesamte System energieeffizienter macht.

Verständnis der Ergebnisse und ihres Werts

Jedes Produkt des Pyrolyseprozesses hat einen bestimmten Verwendungszweck, weshalb die Pyrolyse als Schlüsseltechnologie für eine Kreislaufwirtschaft gilt.

Der Feststoff: Pflanzenkohle (Biochar)

Dieses stabile, kohlenstoffreiche Material ist der feste Überrest der Biomasse. Es ist keine Holzkohle zum Grillen.

Seine Hauptanwendungen sind als starkes Bodenverbesserungsmittel zur Verbesserung der Wasserspeicherung und der Bodengesundheit sowie als Instrument zur langfristigen Kohlenstoffbindung, wodurch Kohlenstoff effektiv aus der Atmosphäre im Boden eingeschlossen wird.

Die Flüssigkeit: Bioöl

Bioöl ist eine dichte, dunkle Flüssigkeit, die als eine Art Rohöl pflanzlichen Ursprungs betrachtet werden kann. Es ist eine potenzielle erneuerbare Energiequelle.

Nach der Aufbereitung und Raffination kann es zur Stromerzeugung oder zur Herstellung fortschrittlicher Biokraftstoffe und Biochemikalien verwendet werden.

Das Gas: Biogas

Dieses Gemisch brennbarer Gase ist ein wertvolles Nebenprodukt. Seine unmittelbarste Verwendung ist die Rückführung als Brennstoff für die Heizkammer der Pyrolyseanlage.

Dadurch entsteht ein teilweise autarkes Energiekreislauf, der den Bedarf an externen fossilen Brennstoffen für den Betrieb des Prozesses reduziert.

Verständnis der kritischen Kompromisse

Das Verhältnis von Pflanzenkohle, Bioöl und Biogas ist nicht festgelegt. Es kann durch Anpassung der Prozessbedingungen manipuliert werden, was je nach gewünschtem Ergebnis einen kritischen Kompromiss darstellt.

Der Einfluss von Aufheizrate und Temperatur

Langsame Pyrolyse, die niedrigere Temperaturen und längere Reaktionszeiten beinhaltet, maximiert die Produktion von Pflanzenkohle. Der langsamere Prozess ermöglicht es, dass mehr Kohlenstoff in der festen Struktur verbleibt.

Schnelle Pyrolyse, gekennzeichnet durch sehr hohe Aufheizraten und kurze Reaktionszeiten, zielt darauf ab, die Ausbeute an Bioöl zu maximieren. Die schnelle Zersetzung knackt die Biomasse in kleinere flüchtige Moleküle, bevor diese weiter zu Kohle und Gas zerfallen können.

Die Rolle der Rohstoffzusammensetzung

Die spezifische Art der verwendeten Biomasse – sei es Holzhackschnitzel, landwirtschaftliche Abfälle oder Gülle – beeinflusst die Endprodukte erheblich.

Materialien, die reich an Lignin sind, führen beispielsweise tendenziell zu einer höheren Ausbeute an Pflanzenkohle, während solche, die reich an Zellulose sind, oft besser für die Herstellung von Bioöl geeignet sind.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Art, einen Pyrolyseprozess durchzuführen, hängt vollständig vom primären Produkt ab, das Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbindung oder Bodenverbesserung liegt: Ihr Ziel ist die Maximierung der Pflanzenkohle, was einen langsamen Pyrolyseprozess bei moderaten Temperaturen erfordert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer flüssiger Kraftstoffe liegt: Ihr Ziel ist die Maximierung des Bioöls, was einen schnellen Pyrolyseprozess mit schneller Erhitzung und Abkühlung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort oder der Abfallreduzierung liegt: Ihr Ziel ist es, die Ergebnisse auszugleichen, indem Sie das Biogas zur Versorgung des Systems nutzen und den festen Abfall in ein kleineres Volumen wertvoller Pflanzenkohle umwandeln.

Letztendlich bietet die Pyrolyse eine flexible Plattform zur Umwandlung von organischen Abfällen in wertvolle Ressourcen und trägt sowohl zu einer nachhaltigen Energiezukunft als auch zu einer gesünderen Umwelt bei.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| 1. Vorbereitung & Trocknung | Zerkleinern der Biomasse und Reduzierung der Feuchtigkeit | Einheitlicher Rohstoff bereit für effiziente Pyrolyse |

| 2. Pyrolyse-Reaktion | Erhitzen der Biomasse (300–600 °C) ohne Sauerstoff | Thermische Zersetzung in Dämpfe und festen Rückstand |

| 3. Trennung & Sammlung | Kondensation der Dämpfe und Kühlung der Feststoffe | Endprodukte: Pflanzenkohle, Bioöl und Biogas |

Bereit, Ihre Biomasse in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte für die Pyrolyse-Forschung und Prozessoptimierung. Ob Sie Biokraftstoffe entwickeln, die Kohlenstoffbindung mit Pflanzenkohle untersuchen oder Rohstoffe analysieren – unsere Reaktoren und Analysewerkzeuge bieten die Kontrolle und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Projekte im Bereich nachhaltige Energie und Umwelt beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was ist der Unterschied zwischen Pyrolyse, Verbrennung und Vergasung? Ein Leitfaden zu thermischen Umwandlungstechnologien

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten