Die Dauer eines Vakuumwärmebehandlungszyklus ist keine feste Größe; sie ist eine hochgradig technische Variable, die durch die spezifischen Ziele der Behandlung bestimmt wird. Die Gesamtzeit ist die Summe der Heiz-, Halte- (Einwirk-) und Abkühlphasen, von denen jede basierend auf dem Material des Werkstücks, seinen physikalischen Abmessungen und dem erforderlichen metallurgischen Ergebnis berechnet wird.

Die Frage ist nicht „wie lange dauert es“, sondern „welche Faktoren bestimmen die Zykluszeit für meine spezifische Anwendung?“ Die Dauer ist kein voreingestellter Wert, sondern ein berechnetes Ergebnis der Materialeigenschaften, der Geometrie des Teils und der gewünschten Endmikrostruktur.

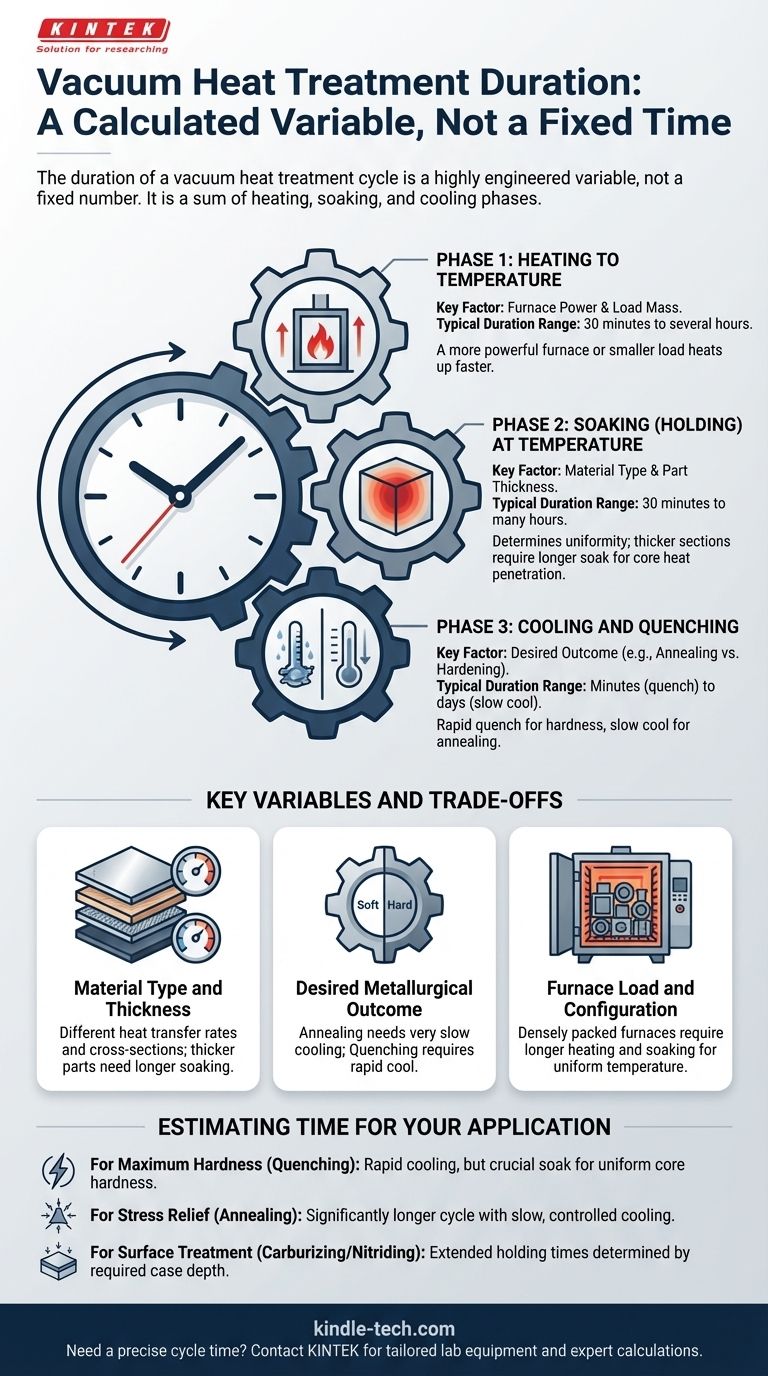

Den Prozess dekonstruieren: Die drei kritischen Phasen

Ein Vakuumwärmebehandlungszyklus ist niemals ein einziger Schritt. Er besteht aus drei verschiedenen Phasen, und die Dauer jeder Phase trägt zur gesamten Prozesszeit bei. Das Verständnis dieser Phasen ist der Schlüssel zum Verständnis des Zeitplans.

Phase 1: Aufheizen auf Temperatur

Die Anfangsphase beinhaltet das Erhitzen des Werkstücks auf die Zieltemperatur im Vakuumofen. Die für diesen Schritt erforderliche Zeit wird hauptsächlich durch die Leistung des Ofens und die Gesamtmasse der Charge beeinflusst. Ein leistungsstärkerer Ofen oder eine kleinere, weniger dichte Charge heizt schneller auf.

Phase 2: Halten (Einwirken) bei Temperatur

Sobald die Zieltemperatur erreicht ist, wird das Werkstück für eine berechnete Zeit „gehalten“ oder „eingewirkt“. Dies ist die kritischste Phase, um sicherzustellen, dass sich die innere Struktur des Materials gleichmäßig umwandelt. Die Dauer wird durch die effektive Dicke des Teils bestimmt, nicht nur durch seine Gesamtgröße. Ziel ist es, sicherzustellen, dass die thermische Energie vollständig bis zum Kern des dicksten Abschnitts vordringt.

Phase 3: Abkühlen und Abschrecken

Nach dem Halten wird das Material abgekühlt, um die neuen Eigenschaften zu fixieren. Die Geschwindigkeit und Methode des Abkühlens haben einen massiven Einfluss auf die Zykluszeit und das Endergebnis. Ein schnelles Gas- oder Ölbad kann Minuten dauern, während eine langsame, kontrollierte Abkühlung zum Glühen viele Stunden oder sogar Tage zum Prozess hinzufügen kann.

Die wichtigsten Variablen und Kompromisse verstehen

Die Zeit für einen bestimmten Zyklus ist ein direktes Ergebnis des Ausgleichs physikalischer Einschränkungen mit metallurgischen Zielen. Mehrere Schlüsselvariablen müssen berücksichtigt werden.

Materialart und Dicke

Verschiedene Materialien übertragen Wärme mit unterschiedlichen Geschwindigkeiten. Wichtiger ist, dass dickere Querschnitte deutlich längere Haltezeiten erfordern, um sicherzustellen, dass der Kern des Teils die gleiche Temperatur und metallurgische Umwandlung wie die Oberfläche erreicht. Ein dünnes Blech benötigt eine viel kürzere Haltezeit als ein dicker Block derselben Legierung.

Das gewünschte metallurgische Ergebnis

Der Zweck der Behandlung ist der größte Einzelfaktor. Ein Prozess wie das Glühen, der darauf abzielt, das Material zu erweichen und Spannungen abzubauen, erfordert eine sehr langsame und kontrollierte Abkühlphase, die viele Stunden dauern kann. Umgekehrt erfordert ein Abschreckprozess zur Erzielung maximaler Härte eine extrem schnelle Abkühlung, obwohl die vorhergehenden Heiz- und Haltezeiten immer noch kritisch sind.

Ofenbeladung und Konfiguration

Die Gesamtmenge des Materials im Ofen – die Charge – beeinflusst den Zyklus. Ein dicht gepackter Ofen erfordert längere Heiz- und Haltezeiten, um sicherzustellen, dass jedes Teil eine gleichmäßige Temperatur erreicht. Eine schlechte Anordnung kann heiße oder kalte Stellen erzeugen, was die Qualität der Charge beeinträchtigt.

Zeitschätzung für Ihre Anwendung

Um von einem allgemeinen Verständnis zu einer praktischen Schätzung zu gelangen, müssen Sie Ihr Ziel definieren. Die erforderliche Zeit ist eine Funktion des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte (Abschrecken) liegt: Die Abkühlphase wird schnell sein, aber unterschätzen Sie nicht die Zeit, die für ein richtiges Halten erforderlich ist, um eine gleichmäßige Härte im gesamten Kern des Teils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Spannungsabbau oder Erweichung (Glühen) liegt: Seien Sie auf einen deutlich längeren Zyklus vorbereitet, da die langsame, kontrollierte Abkühlphase der zeitaufwändigste und kritischste Teil des Prozesses ist.

- Wenn Ihr Hauptaugenmerk auf einer spezialisierten Oberflächenbehandlung (Aufkohlen/Nitrieren) liegt: Dies sind Diffusionsprozesse, und die Haltezeit wird durch die erforderliche Einsatzhärtungstiefe bestimmt, die oft viele Stunden dauern kann.

Letztendlich ist die präzise Zeitplanung bei der Vakuumwärmebehandlung die Grundlage für die Erzielung vorhersehbarer, hochwertiger Materialeigenschaften.

Zusammenfassungstabelle:

| Phase | Schlüsselfaktor | Typischer Dauerbereich |

|---|---|---|

| Heizen | Ofenleistung & Chargenmasse | 30 Minuten bis mehrere Stunden |

| Halten (Einwirken) | Materialart & Teiledicke | 30 Minuten bis viele Stunden |

| Abkühlen/Abschrecken | Gewünschtes Ergebnis (z.B. Glühen vs. Härten) | Minuten (Abschrecken) bis Tage (langsames Abkühlen) |

Benötigen Sie eine präzise Vakuumwärmebehandlungszykluszeit für Ihre spezifischen Labormaterialien? Bei KINTEK sind wir darauf spezialisiert, Laborgeräte und Verbrauchsmaterialien bereitzustellen, die auf Ihre einzigartigen thermischen Prozessanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die optimalen Heiz-, Halte- und Abkühlparameter zu berechnen, um Ihre gewünschten metallurgischen Ergebnisse effizient zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service