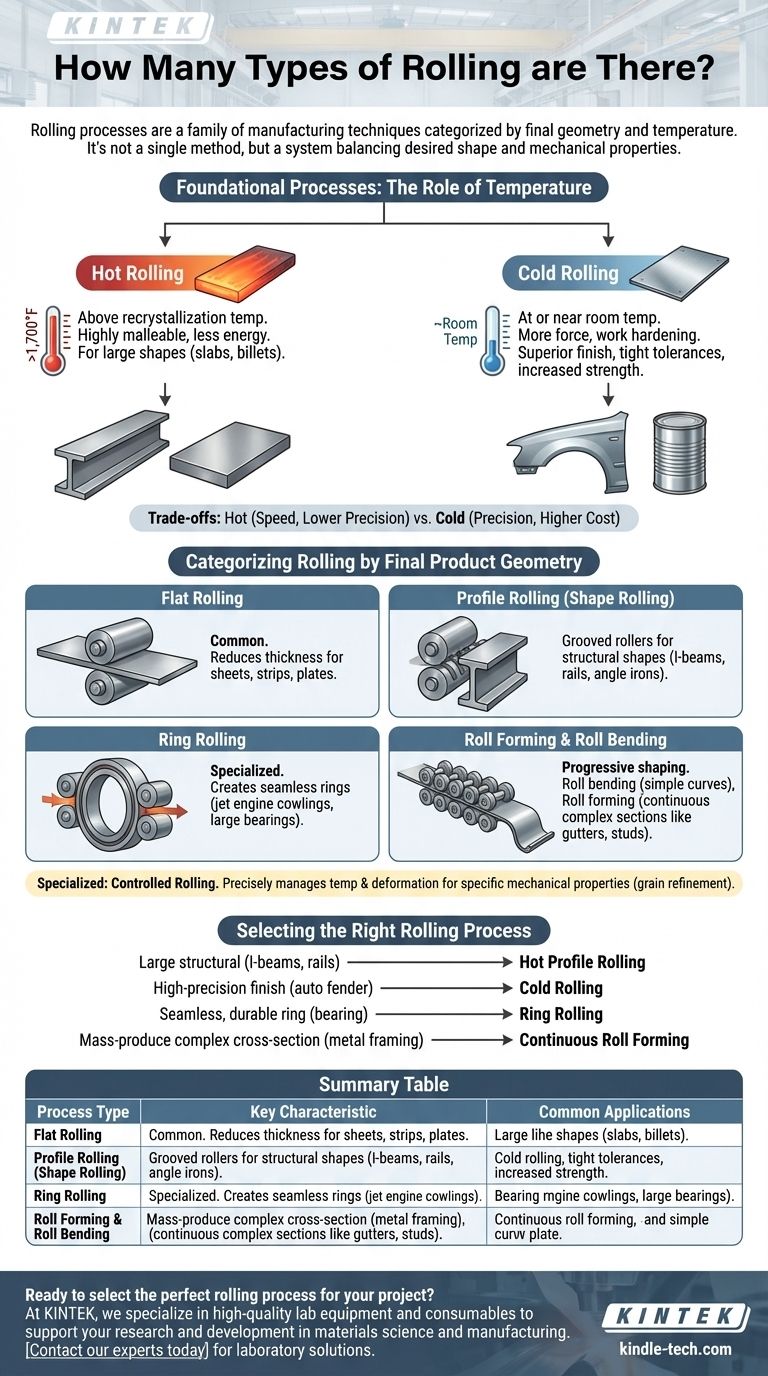

Anstatt einer festen Zahl lassen sich Walzprozesse am besten als eine Familie von Fertigungstechniken verstehen, die nach der endgültigen Geometrie des Produkts und der Temperatur, bei der es geformt wird, kategorisiert werden. Zu den Haupttypen gehören Warm- und Kaltwalzen, die die Materialeigenschaften definieren, sowie spezialisiertere Verfahren wie Profilwalzen, Ringwalzen und Rollformen, die die endgültige Form bestimmen.

Der Schlüssel zum Verständnis des Walzens liegt darin, es nicht als eine einzige Methode, sondern als ein System zu betrachten. Die Wahl des Verfahrens wird durch zwei Faktoren bestimmt: die gewünschte Endform und die erforderlichen mechanischen Eigenschaften, die weitgehend durch die Temperatur gesteuert werden.

Grundlegende Prozesse: Die Rolle der Temperatur

Bevor die Form untersucht wird, ist die grundlegendste Unterscheidung beim Walzen die Temperatur. Diese Wahl beeinflusst alles, von der Duktilität des Metalls bis hin zur Oberflächengüte und Festigkeit des Endprodukts.

Warmwalzen

Beim Warmwalzen wird Metall bei einer Temperatur oberhalb seines Rekristallisationspunktes verarbeitet (bei Stahl über 926 °C oder 1.700 °F). Bei dieser Temperatur ist das Metall sehr formbar und kann mit geringerem Energieaufwand erhebliche Formänderungen erfahren.

Dieses Verfahren eignet sich ideal zur Herstellung großer, einfacher Rohformen wie Brammen, Knüppel und Blöcke, die die Ausgangsmaterialien für viele andere Fertigungsvorgänge sind.

Kaltwalzen

Kaltwalzen erfolgt bei oder nahe Raumtemperatur. Da das Metall nicht erhitzt wird, ist viel mehr Kraft zum Verformen erforderlich.

Dieses Verfahren wird verwendet, um Produkte mit einer überlegenen Oberflächengüte, engeren Maßtoleranzen und erhöhter Festigkeit durch ein Phänomen namens Kaltverfestigung herzustellen. Karosseriebleche für Automobile und Konservendosen sind gängige Beispiele.

Kategorisierung des Walzens nach der Endproduktgeometrie

Sobald die Temperaturbedingung festgelegt ist, wird das spezifische Walzverfahren basierend auf der gewünschten Endform ausgewählt. Hier zeigt sich die Vielfalt des Walzens.

Flachwalzen

Dies ist die häufigste Art des Walzens. Dabei wird ein Metallstück, wie eine Bramme oder ein Knüppel, durch ein Paar gegenüberliegender Walzen geführt, um seine Dicke zu reduzieren und flache Produkte wie Bleche, Bänder und Platten herzustellen.

Profilwalzen (Formwalzen)

Beim Profilwalzen oder Formwalzen werden speziell gerillte Walzen verwendet, um Metall in bestimmte Querschnittsformen zu bringen. Dies ist der Prozess zur Herstellung von Strukturkomponenten wie I-Trägern, Eisenbahnschienen und Winkeleisen.

Ringwalzen

Dieses spezialisierte Verfahren erzeugt nahtlose Ringe. Es beginnt mit einem dicken, hohlen, donut-förmigen Werkstück, das zwischen Walzen gedreht wird, welche Druck ausüben, um seine Wandstärke zu reduzieren und seinen Durchmesser zu vergrößern. Diese Methode ist entscheidend für die Herstellung von Teilen wie Flugzeugtriebwerksverkleidungen, großen Lagern und Turbinenrädern.

Rollformen und Rollbiegen

Beide Verfahren beginnen mit ebenem Blech und formen es schrittweise. Das Rollbiegen erzeugt typischerweise einfache Kurven oder Zylinder mit großem Radius.

Das Rollformen hingegen ist ein kontinuierlicher Prozess, der eine lange Reihe von Walzenpaaren verwendet, um ein flaches Metallband schrittweise in komplexe, spezifische Querschnitte zu biegen, wie z. B. Dachrinnen, Türrahmen oder Metallständer.

Gezieltes Walzen (Controlled Rolling)

Das gezielte Walzen ist ein hochspezialisiertes thermomechanisches Verfahren, meist eine Form des Warmwalzens. Temperatur und Verformung werden präzise gesteuert, um die Kornstruktur des Metalls zu verfeinern. Das Ziel ist nicht nur die Formung des Metalls, sondern auch die Erzielung spezifischer mechanischer Eigenschaften, wie hohe Festigkeit und Bruchzähigkeit, ohne dass eine nachträgliche Wärmebehandlung erforderlich ist.

Verständnis der Kern-Abwägungen

Kein einzelnes Walzverfahren ist universell überlegen. Die Wahl beinhaltet immer die Abwägung von Kosten, Präzision, Geschwindigkeit und den endgültigen Materialeigenschaften.

Warmwalzen: Geschwindigkeit vs. Präzision

Der Hauptvorteil des Warmwalzens liegt in seiner Fähigkeit, große Metallmengen schnell und mit geringerem Energieaufwand zu verformen. Da das Metall jedoch abkühlt, schrumpft es ungleichmäßig, was zu einer geringeren Maßgenauigkeit und einer raueren Oberfläche führt, die mit Zunder bedeckt ist.

Kaltwalzen: Präzision vs. Kosten

Kaltwalzen liefert eine außergewöhnliche Oberflächengüte und enge Toleranzen. Der Effekt der Kaltverfestigung erhöht auch die Festigkeit des Materials. Der Nachteil sind deutlich höhere Kosten aufgrund der immensen erforderlichen Leistung, langsamerer Verarbeitungsgeschwindigkeiten und der reduzierten Duktilität des Metalls.

Auswahl des richtigen Walzverfahrens

Ihre Wahl des Walzverfahrens sollte direkt von den Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Strukturkomponenten wie I-Träger oder Schienen liegt: Das Warmprofilwalzen ist der Industriestandard für seine Effizienz bei der großtechnischen Verformung.

- Wenn Ihr Hauptaugenmerk auf einem hochpräzisen Produkt mit glatter Oberfläche liegt, wie einem Kotflügel für ein Auto: Kaltwalzen ist unerlässlich, um die erforderliche Oberflächenqualität und Maßgenauigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines nahtlosen, langlebigen Rings für eine hochbelastete Anwendung wie ein Lager liegt: Das Ringwalzen ist das spezialisierte Verfahren, das genau für diesen Zweck entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion langer Teile mit komplexem Querschnitt liegt, wie z. B. Metallrahmen: Das kontinuierliche Rollformen ist die kostengünstigste und effizienteste Methode.

Das Verständnis dieser Kategorien ermöglicht es Ihnen, die präzise Fertigungstechnik auszuwählen, die zur Erreichung Ihres technischen Ziels erforderlich ist.

Zusammenfassungstabelle:

| Prozesstyp | Hauptmerkmal | Häufige Anwendungen |

|---|---|---|

| Warmwalzen | Hohe Temperatur, hohe Formbarkeit | Brammen, Knüppel, Strukturträger |

| Kaltwalzen | Raumtemperatur, hohe Präzision | Autobleche, Konservendosen |

| Profil-/Formwalzen | Gerillte Walzen für spezifische Formen | I-Träger, Eisenbahnschienen |

| Ringwalzen | Erzeugt nahtlose Ringe | Lager, Turbinenräder |

| Rollformen | Kontinuierliches Biegen von Blech | Dachrinnen, Türrahmen, Metallständer |

Bereit, den perfekten Walzprozess für Ihr Projekt auszuwählen? Die richtige Ausrüstung ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und der endgültigen Produktgeometrie. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Entwicklung in den Bereichen Materialwissenschaft und Fertigung. Egal, ob Sie das Materialverhalten unter verschiedenen Walzbedingungen testen oder die Produktion hochskalieren – unsere Lösungen können Präzision und Effizienz gewährleisten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was ist der Unterschied zwischen Extrusion und Co-Extrusion? Mehrschichtige Teile konstruieren

- Was sind extrudierte Beispiele? Entdecken Sie den Prozess hinter Alltagsgegenständen

- Was sind die Nachteile von Einschneckenextrudern? Wesentliche Einschränkungen bei komplexen Materialien

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt

- Was ist das Extrusionsblasformverfahren? Ein Leitfaden zur effizienten Herstellung von hohlen Kunststoffteilen

- Was sind die Vorteile von Schneckenextrudern? Erzielen Sie eine effiziente, kontinuierliche Polymerverarbeitung

- Was ist ein Zweiwalzenmischer? Präzises Materialmischen und Testen meistern

- Welche Produkte können im Spritzgussverfahren hergestellt werden? Der Motor der Massenproduktion