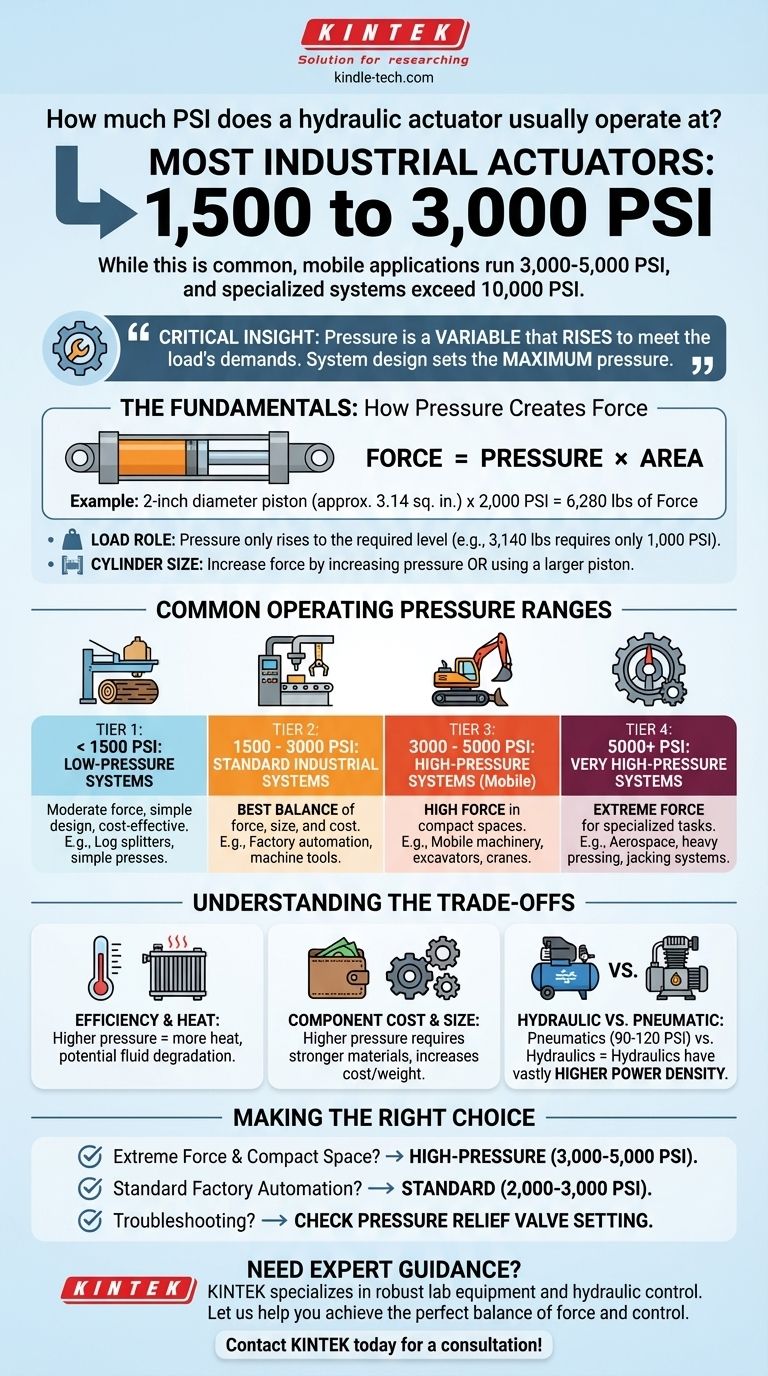

In der Praxis arbeiten die meisten industriellen hydraulischen Aktuatoren zwischen 1.500 und 3.000 PSI. Obwohl dies der häufigste Bereich ist, ist es nur ein kleiner Teil eines viel größeren Ganzen. Mobile Anwendungen wie Bagger arbeiten häufig mit 3.000 bis 5.000 PSI, und spezielle Systeme im Bereich des schweren Pressens oder in der Luft- und Raumfahrt können 10.000 PSI überschreiten.

Die entscheidende Erkenntnis ist, dass ein hydraulisches System keinen einzigen Betriebsdruck hat. Der Druck ist eine Variable, die ansteigt, um den Anforderungen der Last gerecht zu werden. Die Konstruktion des Systems legt lediglich den maximalen Druck fest, den es sicher handhaben kann.

Die Grundlagen: Wie Druck Kraft erzeugt

Um den Betriebsdruck wirklich zu verstehen, müssen Sie zunächst das Verhältnis zwischen Druck, Fläche und Kraft verstehen. Dies ist das grundlegende Prinzip aller hydraulischen Systeme.

Die Kernformel: Kraft = Druck x Fläche

Diese einfache Gleichung regelt alles. Die Ausgangskraft eines Aktuators ist das Ergebnis des Systemdrucks, der auf die Fläche des Kolbens des Aktuators wirkt.

Zum Beispiel hat ein Zylinder mit einem Kolbendurchmesser von 2 Zoll eine Oberfläche von ungefähr 3,14 Quadratzoll. Wenn Sie einen Flüssigkeitsdruck von 2.000 PSI anlegen, erzeugt dieser eine Kraft von 6.280 Pfund (2.000 PSI x 3,14 in²).

Die Rolle der Last

Ein hydraulisches System erzeugt nur den Druck, der zur Bewegung der Last erforderlich ist. Wenn der Aktuator aus dem obigen Beispiel nur 3.140 Pfund Kraft erzeugen muss, steigt der Systemdruck nur auf 1.000 PSI an, selbst wenn er für 3.000 PSI ausgelegt ist. Der Druck wird durch den Widerstand bestimmt.

Die Rolle der Zylindergröße

Sie können dieselbe Kraft mit unterschiedlichen Kombinationen von Druck und Fläche erzielen. Benötigen Sie mehr Kraft? Sie können entweder den Systemdruck erhöhen oder einen Aktuator mit einem größeren Kolbendurchmesser verwenden. Dies ist eine zentrale Designentscheidung.

Übliche Betriebsdruckbereiche

Verschiedene Anwendungen haben sich so entwickelt, dass sie je nach ihren einzigartigen Anforderungen an Kraft, Geschwindigkeit, Größe und Effizienz unterschiedliche Druckbereiche bevorzugen.

Niederdrucksysteme (< 1500 PSI)

Diese Systeme sind üblich für Anwendungen, bei denen die Kraftanforderungen moderat und die Einfachheit entscheidend sind. Sie finden sie in Holzspaltern, einfachen hydraulischen Pressen und einigen landwirtschaftlichen Geräten. Die Komponenten sind im Allgemeinen kostengünstiger und nachsichtiger.

Standard-Industriesysteme (1500 - 3000 PSI)

Dies ist der ideale Bereich für die meisten Bereiche der Fabrikautomatisierung, Werkzeugmaschinen und allgemeinen Industrieanlagen. Er bietet eine ausgezeichnete Balance zwischen Kraft, Bauteilgröße und Kosten. Die meisten Standardpumpen, Ventile und Aktuatoren sind für diesen Bereich ausgelegt, insbesondere mit der Nennleistung von 3.000 PSI.

Hochdrucksysteme (3000 - 5000 PSI)

Dieser Bereich wird von mobilen Maschinen wie Baggern, Planierraupen und Kränen dominiert. Bei diesen Anwendungen ist der Platz begrenzt. Höherer Druck ermöglicht es kleineren Aktuatoren und Komponenten, enorme Kräfte zu erzeugen, was ein entscheidender Faktor für kompakte und leistungsstarke Konstruktionen ist.

Sehr Hochdrucksysteme (5.000+ PSI)

Dies sind spezialisierte Hochleistungssysteme. Zu den Anwendungen gehören große hydraulische Pressen für die Metallumformung, Fahrwerke und Steuerflächen von Flugzeugen sowie hochbelastbare Hebesysteme. Komponenten für diesen Bereich sind teuer, erfordern sorgfältige Wartung und unterliegen erheblichen Sicherheitsaspekten.

Die Abwägungen verstehen

Die Wahl des Druckbereichs ist ein Balanceakt. Einfach den höchstmöglichen Druck zu verwenden, ist selten die beste Lösung.

Effizienz und Wärme

Jedes Mal, wenn Hydraulikflüssigkeit unter Druck gesetzt wird, wird Energie verbraucht. Wenn ein System für 5.000 PSI ausgelegt ist, aber routinemäßig bei 1.500 PSI arbeitet, kann es ineffizient sein. Darüber hinaus erzeugen Druckabfälle über Ventile und Öffnungen Wärme, und höhere Drücke können zu signifikanterer Wärmeentwicklung führen, was die Flüssigkeit zersetzt und Dichtungen beschädigt.

Komponentenkosten und -größe

Höhere Druckanforderungen erfordern stärkere Materialien und eine robustere Bauweise. Ein Schlauch, Ventil oder eine Pumpe mit einer Nennleistung von 5.000 PSI ist erheblich teurer und oft schwerer als sein Gegenstück mit 3.000 PSI. Das gesamte System muss so konstruiert sein, dass es dem maximalen Druck standhält.

Der Unterschied zwischen Hydraulik und Pneumatik

Es ist hilfreich, diese Drücke mit pneumatischen Systemen zu vergleichen, die typischerweise zwischen 90 und 120 PSI arbeiten. Dieser enorme Druckunterschied ist der Grund, warum Hydraulik enorme Kräfte aus relativ kleinen Aktuatoren erzeugen kann, was ihr eine viel höhere Leistungsdichte verleiht.

Die richtige Wahl für Ihre Anwendung treffen

Der „richtige“ Druck wird durch Ihr Hauptziel bestimmt. Verwenden Sie die maximale Druckeinstellung Ihres Systems als Obergrenze, nicht als Ziel.

- Wenn Ihr Hauptaugenmerk auf extremer Kraft in einem kompakten Raum liegt: Ein Hochdrucksystem (3.000–5.000 PSI) ist wahrscheinlich erforderlich, wie es bei mobilen Baumaschinen zu sehen ist.

- Wenn Ihr Hauptaugenmerk auf der Standard-Fabrikautomatisierung oder dem Maschinenbau liegt: Die Auslegung um ein nominales 2.000–3.000 PSI-System bietet die beste Balance aus Leistung, Komponentenverfügbarkeit und Kosten.

- Wenn Sie ein bestehendes System überprüfen: Die wichtigste Zahl ist die Einstellung des Druckbegrenzungsventils. Diese gibt den maximal konstruierten Druck des Systems an, was die ultimative Grenze für den sicheren Betrieb ist.

Letztendlich ist der Druck das Werkzeug, das ein Ingenieur einsetzt, um die präzise Kraft zu erzeugen, die für die jeweilige Aufgabe erforderlich ist, und zwar effizient und sicher.

Zusammenfassungstabelle:

| Anwendungstyp | Typischer Betriebsdruckbereich (PSI) | Schlüsselmerkmale |

|---|---|---|

| Niederdrucksysteme | < 1.500 PSI | Moderate Kraft, einfaches Design, kostengünstige Komponenten. |

| Standard-Industriesysteme | 1.500 - 3.000 PSI | Beste Balance aus Kraft, Bauteilgröße, Verfügbarkeit und Kosten. |

| Hochdrucksysteme (Mobil) | 3.000 - 5.000 PSI | Hohe Kraft auf kompaktem Raum; üblich bei Baggern und Kränen. |

| Sehr Hochdrucksysteme | 5.000+ PSI | Extreme Kraft für spezielle Anwendungen wie Luft- und Raumfahrt und Schwerpressen. |

Benötigen Sie eine fachkundige Beratung zu hydraulischen Systemen für Ihre Labor- oder Produktionsanlagen?

Die Wahl des richtigen Druckbereichs ist entscheidend für die Leistung, Sicherheit und Effizienz Ihrer Maschinen. Das Team von KINTEK ist auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Systemen, die auf präziser hydraulischer Steuerung basieren. Wir können Ihnen helfen, Geräte auszuwählen oder zu warten, die optimal innerhalb der richtigen Druckparameter für Ihre spezifische Anwendung arbeiten.

Lassen Sie uns Ihnen helfen, die perfekte Balance zwischen Kraft und Kontrolle zu finden.

Kontaktieren Sie KINTEK noch heute für eine Beratung zu Ihren Anforderungen an Laborgeräte!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Manuelle Labor-Heizpresse

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

Andere fragen auch

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.