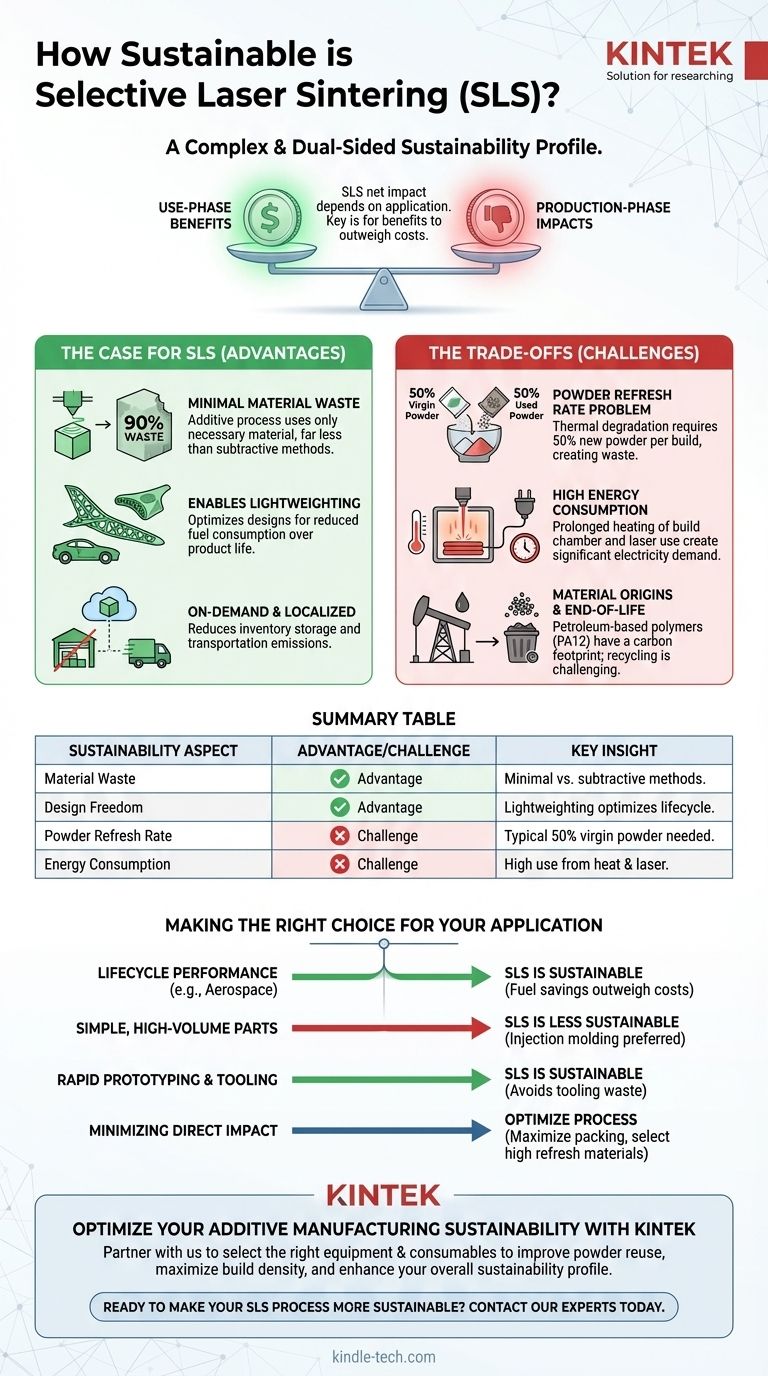

Im Kern weist das selektive Lasersintern (SLS) ein komplexes und zwiespältiges Nachhaltigkeitsprofil auf. Obwohl die Technologie erhebliche Vorteile bietet, indem sie den Materialabfall pro Teil minimiert und hochoptimierte, leichte Designs ermöglicht, steht sie vor erheblichen Herausforderungen im Zusammenhang mit hohem Energieverbrauch und dem Lebenszyklus ihrer pulverförmigen Materialien. Ihre Netto-Umweltauswirkungen sind nicht der Technologie selbst inhärent, sondern vielmehr der Art und Weise, wie sie angewendet wird.

Während SLS die Herstellung von leichten Teilen ermöglicht, die die Nachhaltigkeit während der Nutzungsphase eines Produkts dramatisch verbessern, verursacht der Herstellungsprozess selbst erhebliche Umweltkosten. Der Schlüssel zur Nachhaltigkeit mit SLS liegt darin, sicherzustellen, dass die Vorteile der Nutzungsphase die Auswirkungen der Produktionsphase entscheidend überwiegen.

SLS als nachhaltige Technologie

Die primären Nachhaltigkeitsvorteile von SLS konzentrieren sich darauf, wie es das Design und die Logistik der Fertigung verändert und sich von den Ineffizienzen traditioneller Methoden abwendet.

Minimaler Materialabfall bei der Teileerstellung

Im Gegensatz zur subtraktiven Fertigung (wie der CNC-Bearbeitung), die ein Teil aus einem festen Block herausschneidet und bis zu 90 % des Rohmaterials verschwenden kann, ist SLS ein additiver Prozess.

Es baut Teile Schicht für Schicht auf und verwendet nur das Material, das für die Geometrie des Teils und seine Stützen erforderlich ist. Dies führt zu deutlich weniger direktem Produktionsabfall.

Ermöglichung leichter und optimierter Designs

SLS gibt Ingenieuren die Freiheit, komplexe interne Geometrien wie Gitterstrukturen und organisch geformte Strukturen zu erstellen, die mit anderen Methoden unmöglich herzustellen sind.

Diese Fähigkeit, bekannt als Leichtbau, ist in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie von entscheidender Bedeutung. Ein leichteres Teil in einem Flugzeug oder Fahrzeug reduziert den Kraftstoffverbrauch über seine gesamte Betriebslebensdauer und schafft so einen massiven nachgelagerten Umweltvorteil.

On-Demand- und lokalisierte Produktion

Die SLS-Technologie ist werkzeuglos, was bedeutet, dass keine Formen oder kundenspezifischen Vorrichtungen erforderlich sind. Dies ermöglicht die bedarfsgerechte Produktion von Teilen, wodurch die Notwendigkeit großer, energieintensiver Lager zur Bestandshaltung reduziert wird.

Darüber hinaus unterstützt es ein dezentrales Fertigungsmodell, bei dem Teile lokal gedruckt werden können, wodurch Transportwege und die damit verbundenen Kohlenstoffemissionen drastisch reduziert werden.

Verständnis der Kompromisse und Umweltkosten

Trotz seiner Vorteile birgt die betriebliche Realität von SLS erhebliche Umweltschäden, die sorgfältig gemanagt werden müssen.

Das Problem der Pulverauffrischungsrate

Dies ist die größte Nachhaltigkeitsherausforderung für SLS. Das ungesinterte Pulver in der Baukammer ist über längere Zeiträume hohen Temperaturen ausgesetzt, was seine Eigenschaften verschlechtert.

Aufgrund dieser thermischen Degradation kann nicht einfach 100 % des Restpulvers wiederverwendet werden. Es muss mit einem hohen Prozentsatz an neuem, reinem Pulver gemischt werden, um die Teilequalität zu erhalten. Dieses Verhältnis wird als Auffrischungsrate bezeichnet.

Eine typische Auffrischungsrate beträgt 50 %, was bedeutet, dass für jeden neuen Bau 50 % des Pulvers Neumaterial sein müssen. Das verbleibende „gebrauchte“ Pulver, das nicht mehr aufgefrischt werden kann, wird oft zu Abfall, obwohl die Bemühungen, es downzucyceln, zunehmen.

Hoher Energieverbrauch

SLS-Maschinen sind energieintensiv. Die gesamte Baukammer muss auf knapp unter den Schmelzpunkt des Materials erhitzt und während der gesamten Druckdauer, die viele Stunden oder sogar Tage dauern kann, auf dieser Temperatur gehalten werden.

Dieser lang anhaltende, energiereiche Zustand, kombiniert mit der für den Laser benötigten Leistung, führt zu einem erheblichen Strombedarf pro Teil, insbesondere bei kleinen Bauten mit geringer Packungsdichte.

Materialherkunft und End-of-Life

Die gängigsten Materialien für SLS, wie Nylon 12 (PA12), sind Polymere, die aus Erdöl gewonnen werden. Ihre Produktion ist von fossilen Brennstoffen abhängig und hat einen eigenen CO2-Fußabdruck.

Obwohl biobasierte Polymere verfügbar werden, sind sie noch nicht weit verbreitet. Darüber hinaus ist das Recycling fertiger SLS-Teile kein weit verbreiteter oder einfacher Prozess, was bedeutet, dass viele Teile am Ende ihrer Lebensdauer auf Deponien landen.

Die richtige Wahl für Ihre Anwendung treffen

Die Nachhaltigkeit von SLS ist nicht absolut; sie hängt vollständig davon ab, wie Sie ihre Stärken nutzen, um ihre Schwächen zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Lebenszyklusleistung liegt (z. B. Luft- und Raumfahrt, Hochleistungsautomobil): Die massiven Kraftstoffeinsparungen durch ein leichtes Bauteil werden die Energie- und Materialkosten seiner Produktion mit ziemlicher Sicherheit überwiegen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, hochvolumiger Kunststoffteile liegt: Der Pulverabfall und der hohe Energieverbrauch von SLS machen es weitaus weniger nachhaltig als ein gut optimierter Prozess wie der Spritzguss.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping und kundenspezifischen Werkzeugen liegt: Der Vorteil, auf teure Werkzeuge zu verzichten und Entwicklungsabfälle zu reduzieren, macht SLS oft zu einer nachhaltigeren Wahl als herkömmliche Prototyping-Methoden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung direkter Fertigungsauswirkungen liegt: Maximieren Sie die Packungsdichte jedes Baus, um so viele Teile wie möglich für die verbrauchte Energie zu produzieren, und wählen Sie Materialien mit einer höheren Auffrischungsrate.

Indem Sie dieses Gleichgewicht verstehen, können Sie SLS strategisch dort einsetzen, wo es einen echten positiven Netto-Umwelteinfluss erzielt.

Zusammenfassungstabelle:

| Nachhaltigkeitsaspekt | Vorteil/Herausforderung | Wichtige Erkenntnis |

|---|---|---|

| Materialabfall | Vorteil | Minimaler Abfall im Vergleich zu subtraktiven Methoden (z. B. CNC-Bearbeitung). |

| Designfreiheit | Vorteil | Leichtbau optimiert die Effizienz des Produktlebenszyklus (z. B. in der Luft- und Raumfahrt). |

| Pulverauffrischungsrate | Herausforderung | Typischerweise 50 % Neupulverbedarf führt zu Materialabfall. |

| Energieverbrauch | Herausforderung | Hoher Energieverbrauch durch beheizte Baukammer und Laser über lange Druckzeiten. |

Optimieren Sie Ihre additive Fertigungsnachhaltigkeit mit KINTEK

Das Verständnis der Kompromisse von SLS ist der erste Schritt. Der nächste ist die Zusammenarbeit mit einem Lieferanten, der Ihnen helfen kann, die Vorteile zu maximieren. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die effiziente, hochwertige SLS-Prozesse unterstützen.

Egal, ob Sie sich auf Forschung und Entwicklung, Rapid Prototyping oder Produktion konzentrieren, wir können Ihnen helfen, die richtigen Materialien und Geräte auszuwählen, um die Pulverwiederverwendung zu verbessern, die Baudichte zu maximieren und Ihr gesamtes Nachhaltigkeitsprofil zu verbessern.

Bereit, Ihren SLS-Prozess nachhaltiger zu gestalten? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

Andere fragen auch

- Was ist der Prozess der Doppel-Extrusion? Integrierte Mehrkomponenten-Bauteile erstellen

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Was ist das Blasextrusionsverfahren? Beherrschung der biaxialen Orientierung für überlegene Folienstärke

- Was ist der Kalandrierprozess in der Kunststoffverarbeitung? Ein Leitfaden zur Herstellung von Folien und Platten in großen Mengen

- Was sind die Nachteile des Extrusionsverfahrens? Hohe Kosten und geometrische Grenzen erklärt