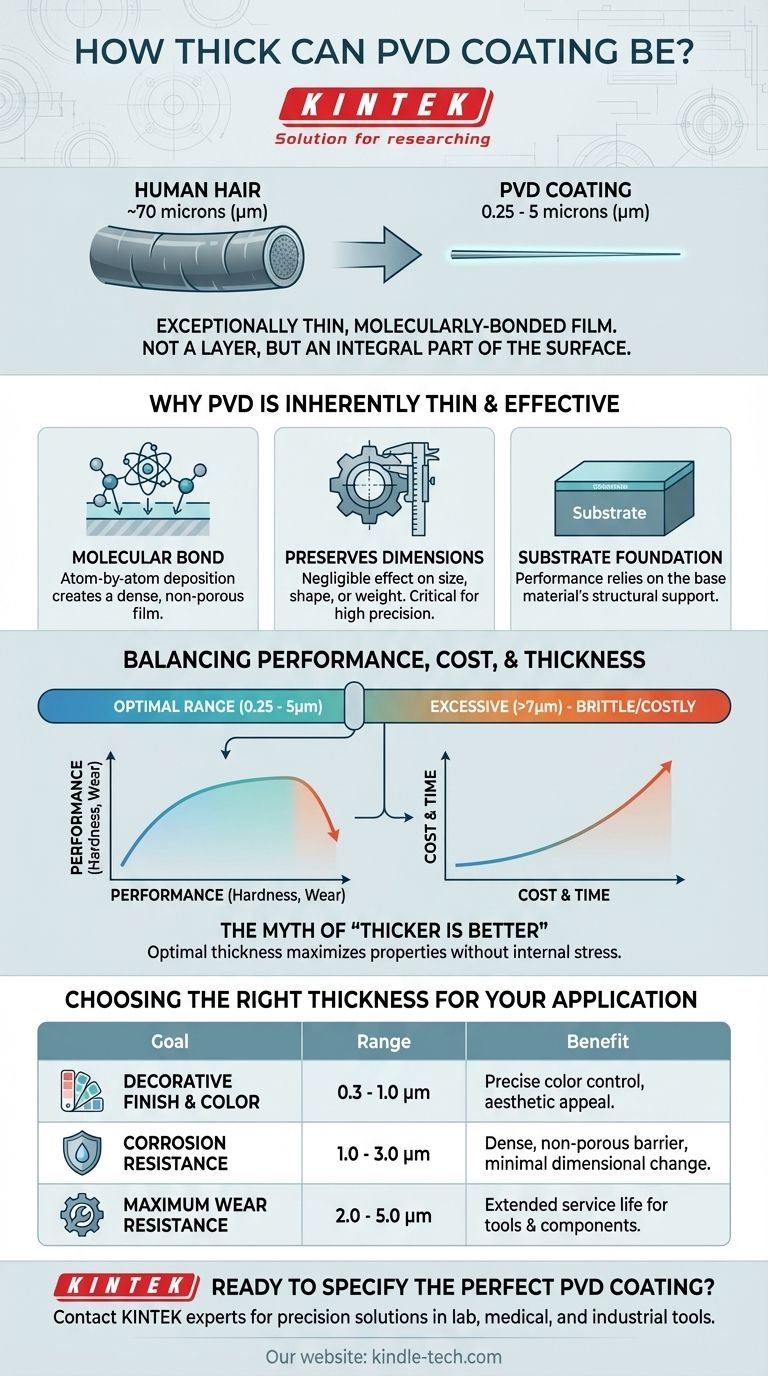

In der Praxis ist eine physikalische Gasphasenabscheidung (PVD)-Beschichtung außergewöhnlich dünn, mit einer typischen Dicke von 0,25 bis 5 Mikrometer. Zum Vergleich: Ein menschliches Haar ist etwa 70 Mikrometer dick, was bedeutet, dass selbst die dicksten Standard-PVD-Beschichtungen mehr als zehnmal dünner sind. Diese Dünnheit ist keine Einschränkung, sondern ein grundlegendes Merkmal der Technologie, das darauf ausgelegt ist, die Eigenschaften eines Materials zu verbessern, ohne dessen physikalische Abmessungen zu verändern.

Das Ziel von PVD ist nicht, eine dicke, schützende Hülle hinzuzufügen, sondern einen dünnen, molekular gebundenen Film zu erzeugen. Die spezifische Dicke wird präzise konstruiert, um Eigenschaften wie Härte, Verschleißfestigkeit und Farbe zu optimieren, wodurch das Konzept „dicker ist besser“ ein häufiges und kostspieliges Missverständnis ist.

Warum PVD-Beschichtungen von Natur aus dünn sind

PVD ist ein ausgeklügeltes Vakuumabscheidungsverfahren, das sich grundlegend von herkömmlichen Methoden wie Lackieren oder Galvanisieren unterscheidet. Diese Unterscheidung ist entscheidend, um die Natur ihrer Dicke zu verstehen.

Eine molekulare Bindung, keine Farbschicht

PVD-Anwendungstechniken – wie Sputtern oder thermische Verdampfung – scheiden Material Atom für Atom auf der Oberfläche eines Substrats ab. Dies erzeugt eine starke, molekulare Bindung.

Das Ergebnis ist ein dichter, porenfreier Film, der zu einem integralen Bestandteil der Oberfläche selbst wird, anstatt eine eigenständige Schicht zu sein, die darauf sitzt.

Erhaltung der Maßtoleranz

Da die Beschichtung in einstelligen Mikrometern gemessen wird, hat sie einen vernachlässigbaren Einfluss auf Größe, Form oder Gewicht einer Komponente.

Dies ist entscheidend für hochpräzise Anwendungen wie Schneidwerkzeuge, medizinische Implantate oder Luft- und Raumfahrtkomponenten, bei denen selbst geringfügige Maßänderungen zu einem Versagen führen können.

Das Substrat bildet die Grundlage

Die Leistung einer PVD-Beschichtung ist eine direkte Partnerschaft mit dem darunter liegenden Material, bekannt als Substrat. Die Beschichtung bietet extreme Oberflächenhärte, aber das Substrat bietet die strukturelle Unterstützung.

Das Auftragen einer harten PVD-Beschichtung auf ein weiches Substrat ist wie das Legen einer dünnen Glasscheibe auf eine Matratze – sie wird unter Druck nachgeben und reißen. Daher sind die Eigenschaften des Grundmaterials genauso wichtig wie die Beschichtung selbst.

Wie die Dicke die Leistung beeinflusst

Obwohl der Bereich eng ist, ermöglicht die Variation der Dicke innerhalb des 0,25- bis 5-Mikrometer-Fensters Ingenieuren, die Beschichtung für spezifische Ergebnisse fein abzustimmen.

Härte und Verschleißfestigkeit

Für Anwendungen, die eine hohe Haltbarkeit erfordern, wie z. B. bei Industriewerkzeugen, kann eine dickere Beschichtung (typischerweise 2 bis 5 Mikrometer) eine längere Lebensdauer bieten. Das zusätzliche Material bietet einen größeren Puffer gegen abrasive Kräfte.

Korrosionsbeständigkeit

Die außergewöhnliche Korrosionsbeständigkeit von PVD beruht auf der Dichte und chemischen Inertheit des Films, nicht auf seiner Masse. Selbst eine dünne Beschichtung von 1 bis 2 Mikrometern kann eine vollständige Barriere bilden, die Oxidation und chemischen Angriff verhindert.

Farbe und Ästhetik

Bei dekorativen Anwendungen hat die Dicke einen direkten Einfluss auf die Farbe. Die wahrgenommene Farbe vieler PVD-Beschichtungen ist das Ergebnis von Lichtinterferenzen, ähnlich dem Regenbogen-Schimmer auf einer Seifenblase.

Eine präzise Kontrolle der Dicke, oft bis auf wenige Nanometer genau, ist erforderlich, um eine spezifische, konsistente Farbe über ein Produkt hinweg zu erzielen.

Die Kompromisse verstehen

Die Spezifikation der korrekten Dicke ist eine kritische technische Entscheidung, die das Abwägen konkurrierender Faktoren beinhaltet. Einfach nach der „dickstmöglichen“ Beschichtung zu fragen, ist fast immer der falsche Ansatz.

Der Mythos „Dicker ist besser“

Wenn PVD-Beschichtungen dicker werden, sammeln sie innere Spannungen an. Eine übermäßig dicke Beschichtung (z. B. über 7-10 Mikrometer) kann spröde werden und anfällig für Absplitterungen, Risse oder Delamination von der Oberfläche sein.

Die optimale Dicke ist diejenige, die die Leistung maximiert, ohne diese innere Spannung einzuführen, und sicherstellt, dass die Beschichtung haftet und intakt bleibt.

Leistung und Kosten in Einklang bringen

PVD ist ein zeitbasierter Prozess. Eine dickere Beschichtung erfordert eine längere Zykluszeit in der Vakuumkammer, was die Betriebskosten direkt erhöht.

Das Ziel ist immer, die minimal effektive Dicke zu spezifizieren, die die Leistungsanforderungen der Anwendung erfüllt, wodurch sowohl Funktion als auch Kosten optimiert werden.

Die richtige Dicke für Ihre Anwendung wählen

Die ideale Spezifikation hängt ganz von Ihrem Hauptziel ab. Nutzen Sie die folgenden Hinweise als Leitfaden für die Besprechung Ihres Projekts mit einem Beschichtungsexperten.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish und Farbkonsistenz liegt: Eine dünnere, hochkontrollierte Beschichtung (z. B. 0,3-1,0 Mikrometer) wird typischerweise spezifiziert, um die gewünschten optischen Effekte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit für Werkzeuge oder stark beanspruchte Komponenten liegt: Eine dickere Beschichtung im optimalen Bereich (z. B. 2,0-5,0 Mikrometer) bietet eine substanziellere Verschleißfläche.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit bei minimaler Dimensionsänderung liegt: Eine Standard-Mitteldicke (z. B. 1,0-3,0 Mikrometer) bietet eine robuste und porenfreie Barriere, ideal für die meisten Umgebungen.

Letztendlich ist die ideale PVD-Beschichtungsdicke eine technische Spezifikation, keine einfache Messung der Qualität.

Zusammenfassungstabelle:

| Anwendungsziel | Typischer Dickenbereich | Hauptvorteil |

|---|---|---|

| Dekoratives Finish & Farbe | 0,3 - 1,0 Mikrometer | Präzise Farbkontrolle, ästhetische Anziehungskraft |

| Korrosionsbeständigkeit | 1,0 - 3,0 Mikrometer | Dichte, porenfreie Barriere, minimale Dimensionsänderung |

| Maximale Verschleißfestigkeit | 2,0 - 5,0 Mikrometer | Verlängerte Lebensdauer für Werkzeuge und Komponenten |

Bereit, die perfekte PVD-Beschichtung für Ihre Anwendung zu spezifizieren?

Die Wahl der richtigen Dicke ist entscheidend für Leistung und Kosteneffizienz. Die Experten von KINTEK sind spezialisiert auf Präzisions-PVD-Beschichtungen für Laborgeräte, medizinische Geräte und Industriewerkzeuge. Wir helfen Ihnen, die minimal effektive Dicke zu bestimmen, um überlegene Härte, Korrosionsbeständigkeit und Farbkonsistenz zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die den Wert Ihrer Komponenten maximiert.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten